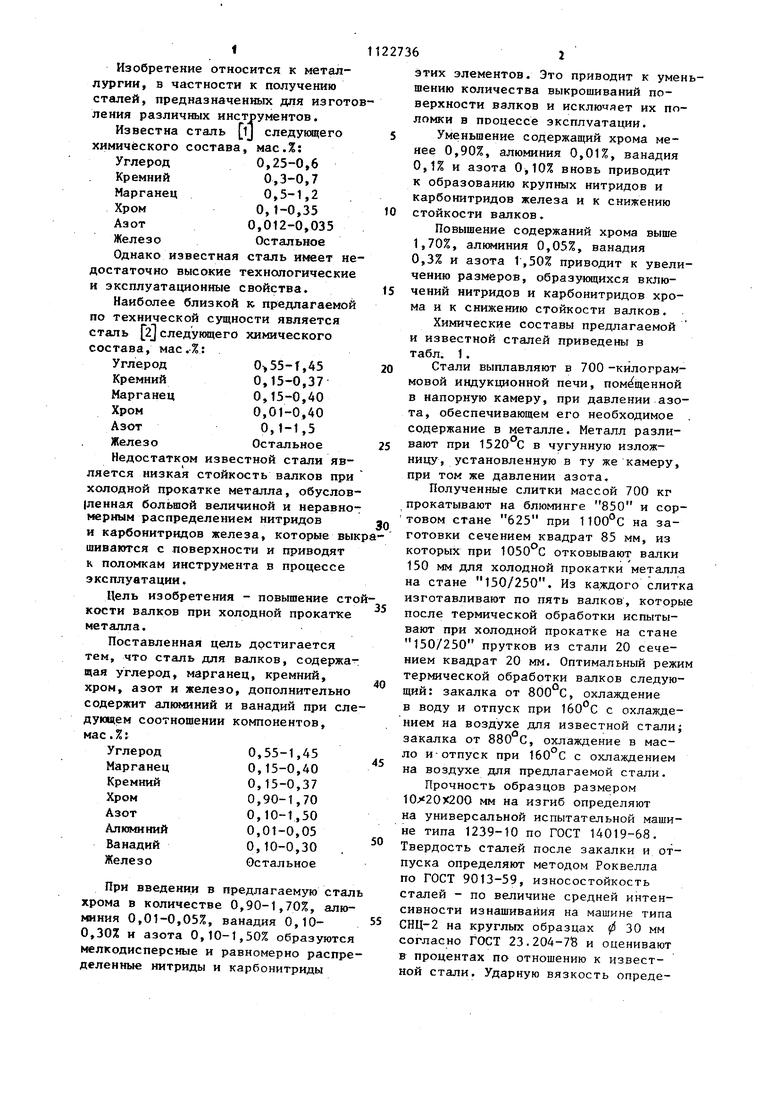

Изобретение относится к метал лургии, в частности к получению сталей, предназначенных для изго ления различных инструментов. Известна сталь lj следукядего химического состава, мас.%: 0,25-0,6 Углерод 0,3-0,7 Кремний 0,5-1,2 Марганец 0,1-0,35 0,012-0,035 ЖелезоОстальное Однако известная сталь имеет достаточно высокие технологическ и эксплуатационные свойства. Наиболее близкой к предлагаем по технической сущности является сталь 2j следунмцего химического состава, мас.%: Углерод ,45 Кремний 0,15-0,37 Марганец 0,15-0,40 Хром0,01-0,40 Азот0,1-1,5 ЖелезоОстальное Недостатком известной стали я ляется низкая стойкость валков п холодной прокатке металла, обусл (ленная большой величиной и нерав мерным распределением нитридов и карбонитридов железа, которые шиваются с поверхности и приводя к поломкам инструмента в процесс эксплуатации. Цель изобретения - повьппение кости валков при холодной прокат металла. Поставленная цепь достигается тем, что сталь для валков, содер щая углерод, марганец, кремний, хром, азот и железо, дополнитель содержит алки 1иний и ванадий при дующем соотношении компонентов, мае.%: 0,55-1,45 Углерод 0,15-0,40 Марганец 0,15-0,37 Кремний 0,90-1,70 0,10-1,50 0,01-0,05 Алюминий 0,10-0,30 Ванадий Железо Остальное При введении в предлагаемую с хрома в количестве 0,90-1,70%, а миния 0,01-0,05%, ванадия 0,100,30% и азота 0,10-1,50% образую мелкодисперсные и равномерно рас деленные нитриды и карбонитриды этих элементов. Это приводит к уменьшению количества выкрошиваний поверхности валков и исключает их поломки в пооцессе эксплуатации. Уменьшение содержащий хрома менее 0,90%, алюминия 0,01%, ванадия 0,1% и азота 0,10% вновь приводит к образованию крупных нитридов и карбонитридов железа и к снижению стойкости валков. Повышение содержаний хрома выше 1,70%, алюминия 0,05%, ванадия 0,3% и азота 1,50% приводит к увеличению размеров, образующихся включений нитридов и карбонитридов хрома и к снижению стойкости валков. Химические составы предлагаемой и известной сталей приведены в табл. 1. Стали выплавляют в 700 -килограммовой индукционной печи, помещенной в напорную камеру, при давлении азота, обеспечивающем его необходимое . содержание в металле. Металл разливают при 1520 С в чугунную изложницу, установленную в ту же камеру, при том же давлении азота. Полученные слитки массой 700 кг прокатывают на блюминге 850 и сортовом стане 625 при на заготовки сечением квадрат 85 мм, из которых при 1050 С отковывают валки 150 мм для холодной прокатки металла на стане 150/250. Из каждого слитка изготавливают по пять валков, которые после термической обработки испытывают при холодной прокатке на стане 150/250 прутков из стали 20 сечением квадрат 20 мм. Оптимальный режим термической обработки валков следующий: закалка от ЗОО С, охлаждение 160 с с охлаждеотпуск при в воду и известной стали; воздухе нием на закалка от 880 С, охлаждение в масло и-отпуск при 160 С с охлаждением на воздухе для предлагаемой стали. Прочность образцов размером 10X20X200 мм на изгиб определяют на универсальной испытательной машине типа 1239-10 по ГОСТ 14019-68. Твердость сталей после закалки и отпуска определяют методом Роквелла по ГОСТ 9013-59, износостойкость сталей - по величине средней интенсивности изнашивания на машине типа СНЦ-2 на круглых образцах ф 30 мм согласно ГОСТ 23.204-7В и оценивают в процентах по отношению к известной стали. Ударную вязкость опреде31

ляют на стандартных образцах 10x10X55 мм на маятниковом копре МК-ЗОА по ГОСТ 9454-78.

Стойкость валков оценивают по количеству прокатанного металла до выхода их из строя и в процентах по отношению к известной стали.

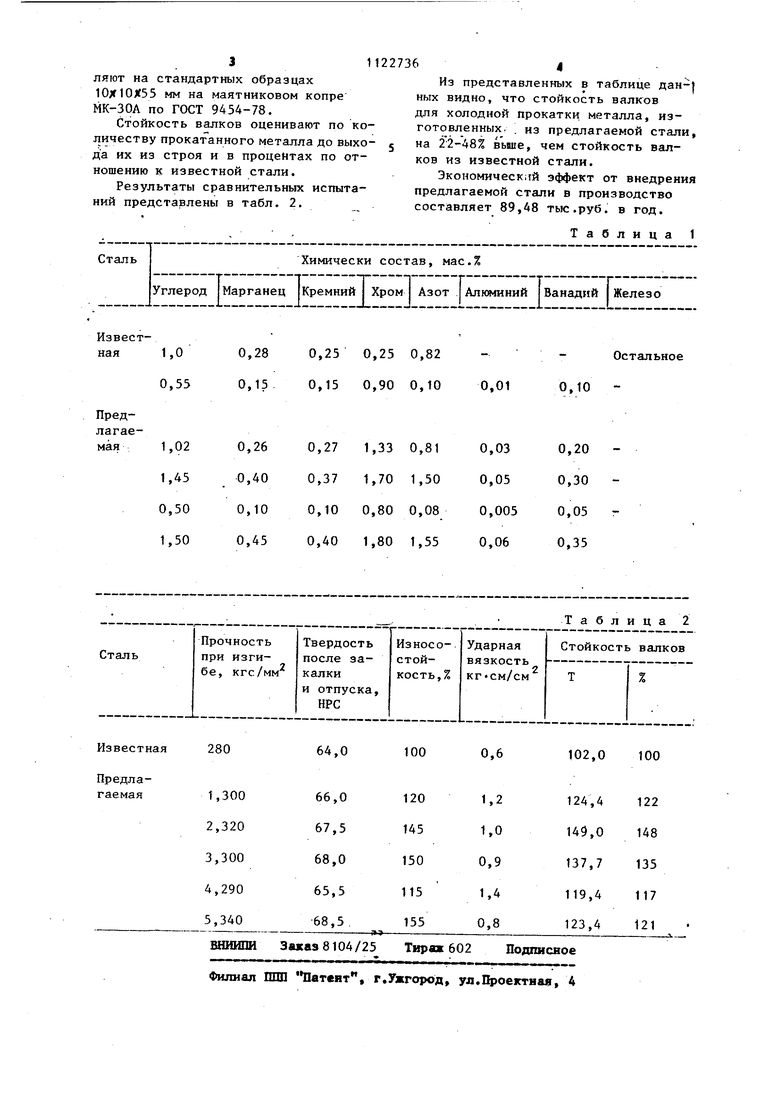

Результаты сравнительных испытаний представлены в табл. 2.

1227364

Из представленных в таблице дан-{ ных видно, что стойкость валков для холодного прокатки металла, изготовленных. . из предлагаемой стали,

5 3 22-48% вьше, чем стойкость валков из известной стали.

Экономический эффект от внедрения предлагаемой стали в производство составляет 89,48 тыс.руб. в год.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1986 |

|

SU1392139A1 |

| СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 1994 |

|

RU2079567C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365666C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365667C1 |

| ДВУХСЛОЙНЫЙ СТАЛЬНОЙ ПРОКАТ | 2011 |

|

RU2487959C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2674797C1 |

| СТАЛЬ | 2000 |

|

RU2184792C2 |

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2524465C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ВОДООХЛАЖДАЕМЫХ ИЗЛОЖНИЦ | 2012 |

|

RU2494167C1 |

СТАЛЬ ДЛЯ ВАЛКОВ, содерзрсащая углерод, марганец, кремний, хром, азот, железо, отличаю - / щ а я с я тем, что, с целью повышения стойкости валков при холодной прокатке металла, она дополнительно содержит алимшний и ванадий при следующем соотношении компонентов , мае.%: Углерод 0,55-1,45 Марганец 0,15-0,40 Кремний 0,15-0,37 Хром0,90-1,70 Азот0,10-1,50 Алюминий 0,01-0,05 Ванадий 0,10-0,30 Железо . Остальное S

Извест0,280,25 0,25 ная1,0 0,150,15 0,90 Предлагаемая

280

Известная

64,0

ПредлаОстальное1,33 1,70 0,80 1,80

Таблица 2

0,6

100

102,0 100 0,82 0,10 0,03 0,81 0,05 1,50 0,005 0,08 0,06 1,55

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ НЕЭФФЕКТИВНОСТИ ЛАЗЕРНОЙ РЕКОНСТРУКЦИИ ЗОНЫ АНТИГЛАУКОМАТОЗНОЙ ОПЕРАЦИИ НЕПРОНИКАЮЩЕГО ТИПА ПРИ ЕЕ БЛОКАДЕ КОРНЕМ РАДУЖКИ | 2015 |

|

RU2602686C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сталь | 1980 |

|

SU908915A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-11-07—Публикация

1983-07-22—Подача