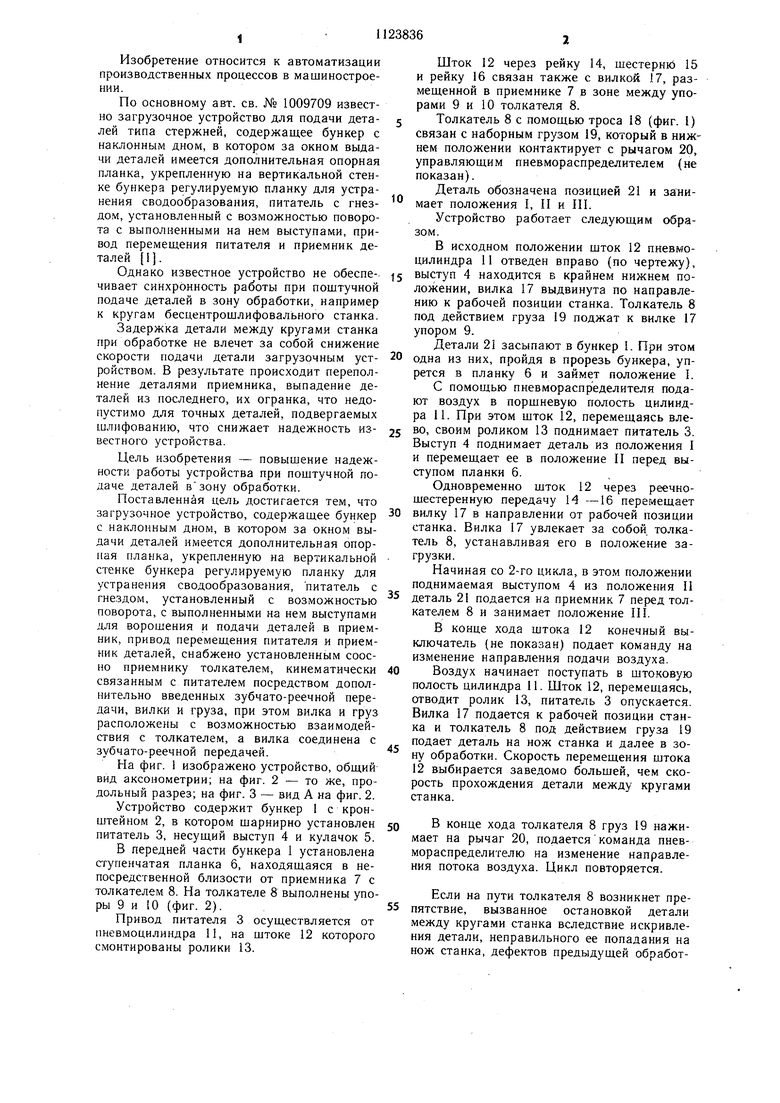

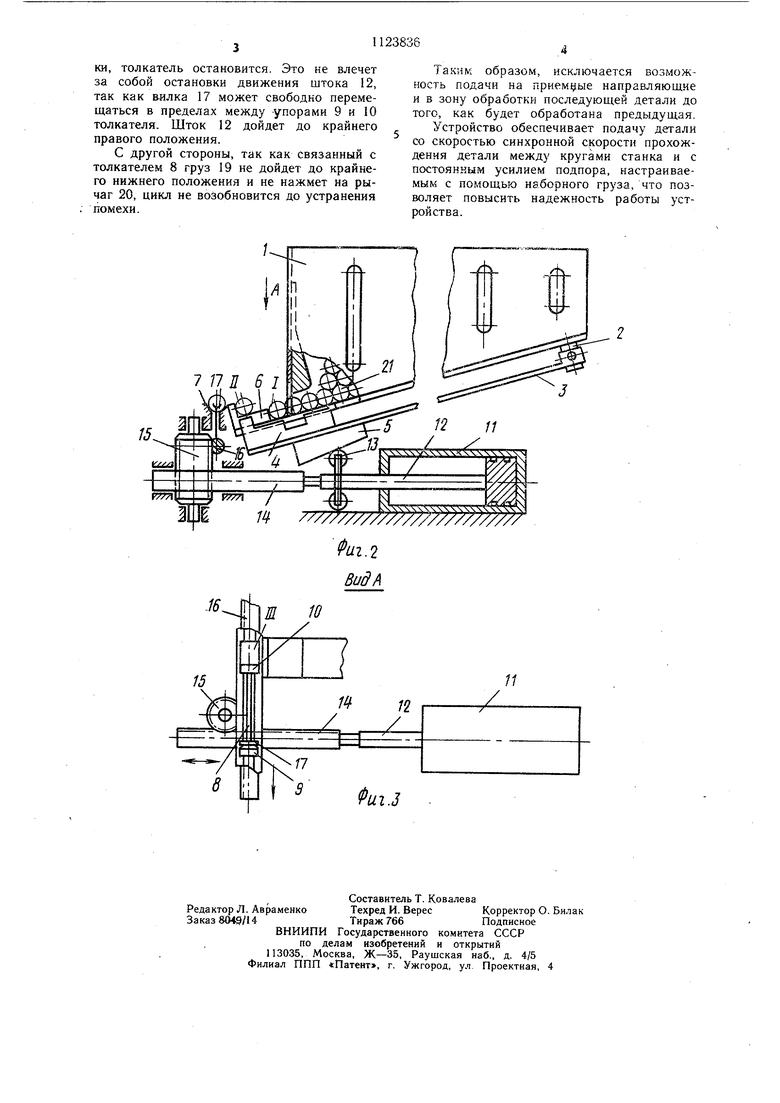

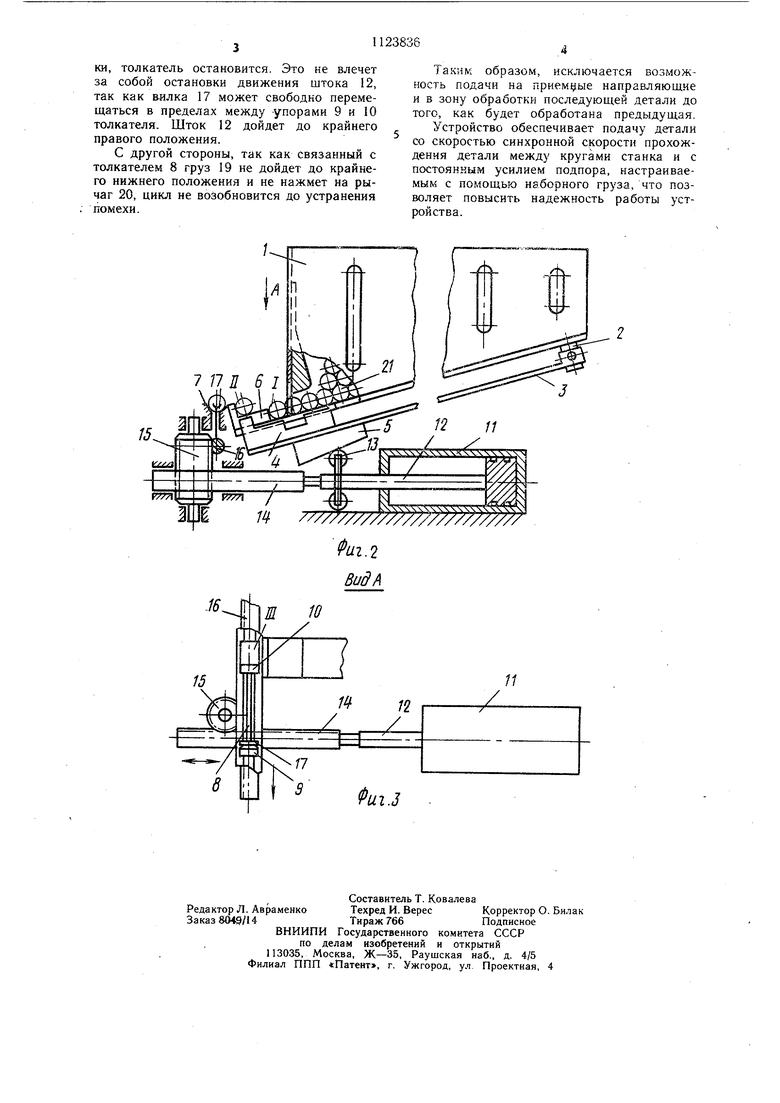

Изобретение относится к автоматизации производственных процессов в машиностроении. По основному авт. св. № 1009709 известно загрузочное устройство для подачи деталей типа стержней, содержащее бункер с наклонным дном, в котором за окном выдачи деталей имеется дополнительная опорная планка, укрепленную на вертикальной стенке бункера регулируемую планку для устранения сводообразования, питатель с гнездом, установленный с возможностью поворота с выполненными на нем выступами, привод перемещения питателя и приемник деталей 1 . Однако известное устройство не обеспечивает синхронность работы при пощтучной подаче деталей в зону обработки, например к кругам бесцентрошлифовального станка. Задержка детали между кругами станка при обработке не влечет за собой снижение скорости подачи детали загрузочным устройством. В результате происходит переполнение деталями приемника, выпадение деталей из последнего, их огранка, что недопустимо для точных деталей, подвергаемых шлифованию, что снижает надежность известного устройства. Цель изобретения - повышение надежности работы устройства при поштучной подаче деталей взону обработки. Поставленная цель достигается тем, что загрузочное устройство, содержащее бункер с наклонным дном, в котором за окном выдачи деталей имеется дополнительная опорная г ланка, укрепленную на вертикальной стенке бункера регулируемую планку для устранения сводообразования, питатель с гнездом, установленный с возможностью поворота, с выполненными на нем выступами для ворошения и подачи деталей в приемник, привод перемещения питателя и приемник деталей, снабжено установленным соосно приемнику толкателем, кинематически связанным с питателем посредством дополнительно введенных зубчато-реечной передачи, вилки и груза, при этом вилка и груз расположены с возможностью взаимодействия с толкателем, а вилка соединена с зубчато-реечной передачей. На фиг. 1 изображено устройство, общий вид аксонометрии; на фиг. 2 - то же, продольный разрез; на фиг. 3 - вид А на фиг. 2. Устройство содержит бункер 1 с кронштейном 2, в котором шарнирно установлен питатель 3, несущий выступ 4 и кулачок 5. В передней части бункера 1 установлена ступенчатая планка б, находящаяся в непосредственной близости от приемника 7 с толкателем 8. На толкателе 8 выполнены упоры 9 и 10 (фиг. 2). Привод питателя 3 осуществляется от пневмоцилиндра 11, на штоке 12 которого смонтированы ролики 13. Шток 12 через рейку 14, шестерни 15 и рейку 16 связан также с вилкой 17, размещенной в приемнике 7 в зоне между упорами 9 и 10 толкателя 8. Толкатель 8 с помощью троса 18 (фиг. I) связан с наборным грузом 19, который в нижнем положении контактирует с рычагом 20, управляющим пневмораспределителем (не показан). Деталь обозначена позицией 21 и занимает положения I, II и III. Устройство работает следующим образом. В исходном положении шток 12 пневмоцилиндра 11 отведен вправо (по чертежу), выступ 4 находится в крайнем нижнем положении, вилка 17 выдвинута по направлению к рабочей позиции станка. Толкатель 8 под действием груза 19 поджат к вилке 17 упором 9. Детали 2 засыпают в бункер 1. При этом одна из них, пройдя в прорезь бункера, упрется в планку 6 и займет положение I. С помощью пневмораспределителя подают воздух в поршневую полость цилиндра И. При этом шток 12, перемещаясь влево, своим роликом 13 поднимает питатель 3. Выступ 4 поднимает деталь из положения I и перемещает ее в положение II перед выступом планки 6. Одновре.менно шток 12 через реечношестеренную передачу И -16 перемещает вилку 17 в направлении от рабочей позиции станка. Вилка 17 увлекает за собой, толкатель 8, устанавливая его в положение загрузки. Начиная со 2-го цикла, в этом положении поднимаемая выступом 4 из положения И деталь 21 подается на приемник 7 перед толкателем 8 и занимает положение III. В конце хода штока 12 конечный выключатель (не показан) подает команду на изменение направления подачи воздуха. Воздух начинает поступать в щтоковую полость цилиндра И. Шток 12, перемещаясь, отводит ролик 13, питатель 3 опускается. Вилка 17 подается к рабочей позиции станка и толкатель 8 под действием груза 19 подает деталь на нож станка и далее в зону обработки. Скорость перемещения штока 12 выбирается заведомо большей, чем скорость прохождения детали между кругами станка. В конце хода толкателя 8 груз 19 нажимает на рычаг 20, подается команда пневмораспределителю на изменение направления потока воздуха. Цикл повторяется. Если на пути толкателя 8 возникнет препятствие, вызванное остановкой детали между кругами станка вследствие искривления детали, неправильного ее попадания на нож станка, дефектов предыдущей обработки, толкатель остановится. Это не влечет за собой остановки движения штока 12, так как вилка 17 может свободно перемещаться в пределах между упорами 9 и 10 толкателя. Шток 12 дойдет до крайнего правого положения.

С другой стороны, так как связанный с толкателем 8 груз 19 не дойдет до крайнего нижнего положения и не нажмет на рычаг 20, цикл не возобновится до устранения помехи.

Таким образом, исключается возможность подачи на приемные направляющие и в зону обработки последующей детали до того, как будет обработана предыдущая.

Устройство обеспечивает подачу детали со скоростью синхронной скорости прохождения детали между кругами станка и с постоянным усилием подпора, настраиваемым с помощью наборного груза, что позволяет повысить надежность работы устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бесцентровошлифовальный станок | 1983 |

|

SU1155424A1 |

| СТАНОК ДЛЯ УДАЛЕНИЯ ОБЛОЯ ФОРМОВЫХ РЕЗИНОВЫХИЗДЕЛИЙ | 1967 |

|

SU205269A1 |

| Устройство для поштучной выдачи цилиндрических стержневых заготовок | 1984 |

|

SU1196217A1 |

| УСТРОЙСТВО ДЛЯ ШАГОВОГО ПЕРЕМЕЩЕНИЯ ДЕТАЛЕЙ | 1992 |

|

RU2042490C1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Автомат для изготовления биполярных электродов химического источника тока | 1980 |

|

SU877654A1 |

| Транспортно-технологический ротор | 1988 |

|

SU1586795A1 |

| Загрузочно-разгрузочное устройство | 1977 |

|

SU667379A1 |

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ИЗДЕЛИЙ В ТАРУ | 2001 |

|

RU2198831C2 |

| Загрузочно-разгрузочное устройство | 1986 |

|

SU1371850A2 |

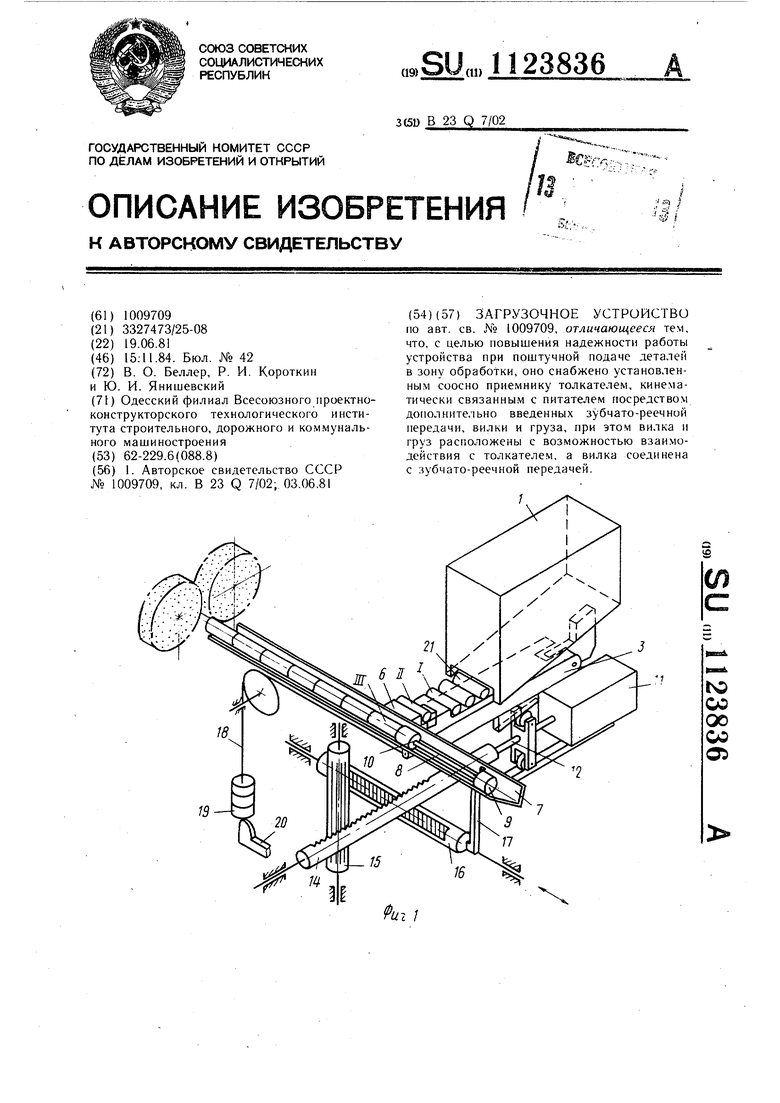

З.ЛГРУЗОЧНОЕ УСТРОЙСТВО по авт. св. jY 1009709, отличающееся тем, что, с целью повышения надежности работы устройства при поштучной подаче деталей в зону o6pa6otKH, оно снабжено установленным соосно приемнику толкателем, кинематически связанным с питателем посредством дополнительно введенных зубчато-реечной передачи, вилки и груза, при этом вилка и груз расположены с возможностью взаи.модействия с толкателем, а вилка соединена с зубчато-реечной передачей. Ю оо оо со С5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Загрузочное устройство | 1981 |

|

SU1009709A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-11-15—Публикация

1981-06-19—Подача