Известны станки для удаления облоя формовых резиновых изделий, например, резинометаллических уплотнителей, включающие смонтированные на станине питатель и рядом расположенные по сторопам питателя механизмы крепления и обработки заготовок.

В известном станке питатель выполнен в виде диска, вращаемого и расположенного между плитами, на которых смонтированы ограничительные стойки ориентированной укладки заготовок в стопки и цилиндры со щтоками, на концах которых закреплены прижимные и центрирующие втулки одновременной подачи двух заготовок на оправки барабанов через круговые отверстия, выполненные на диске и на неподвижных плитах.

Механизм крепления заготовок выполнен в виде насаженного на вал и вращаемого барабана, на котором смонтированы два рядом расположенных тройника радиально установленных цилиндров с оправками, выполненными с каналами вакуум-отсоса., соединенными посредством канала барабана и гибких шлангов с пазами и патрубками вакуум-распределителя, конический золотник которого насажен на вал барабана и получает вращение, взаимодействуя с конической втулкой корпуса, жестко закрепленного на раме станины.

вратно-поступательно перемещаемых по осевой линии двух консольпо закрепленных валов с режущими головками, на сменных кольцах которых смонтированы щлифовальные круги одновременной обработки наружных и внутренних поверхностей двух заготовок.

Производительность известного станка и качество обработки на нем заготовок не проверена эксплуатационными испытаниями.

Предлагаемый станок отличается тем, что питатель его выполнен в виде загрузочного и ориентирующего бункеров, связанных с наклонно расположенными транспортерами, в верхних частях которых закреплены подпружиненные ролики поштучной подачи заготовок и наклонные лотки с отводами, жестко связанными с подставками сменных втулок и с лотками загрузочного и приемного бункеров.

Отводы наклонных лотков питателя выполнены с запорными перегородками и с приборами, например с фотореле сигнализации заполнения отводов заготовками. Ленты наклонных транспортеров питателя

выполнены с планками поштучного захвата и перемещения заготовок.

В предлагаемом станке механизм крепления заготовок включает силовые цилиндры, выполненные с двумя противоположно направЖены полые толкатели, перемещаемые в сменных втулках питателя.

Механизм обработки заготовок этого станка включает бобышки, попарно установленные на стойках и выполненные в виде цилиндрических подшипниковых опор, на которых смонтированы подпружиненные полумуфты, взаимодействующие с полумуфтами, вращаемыми от привода расположенных в подшипниковых опорах шпинделей, на концах которых закреплены шлифовальные круги или ножи обработки внутренних поверхностей заготовок.

На каретках механизлмов обработки заготовок смонтированы силовые цилиндры, каждый из которых связан с нижним концом двуплечего рычага, насаженного на ось с шестерней, входящей в зацепление с шестерней, смонтированной на оси верхней части двуплечего рычага с шлифовальным кругом или ножом поочередной обработки наружных поверхностей заготовок.

На каретках механизмов обработки заготовок смонтированы вилки, входящие в кольцевые проточки вращаемых полумуфт, электромагниты, взаимодействующие с подпружиненными полумуфтами, и регулировочные винтовые пары, связанные с упорами-ограничителями хода двуплечего рычага.

Предлагаемый станок обеспечит повышение производительности труда и качество обработки заготовок.

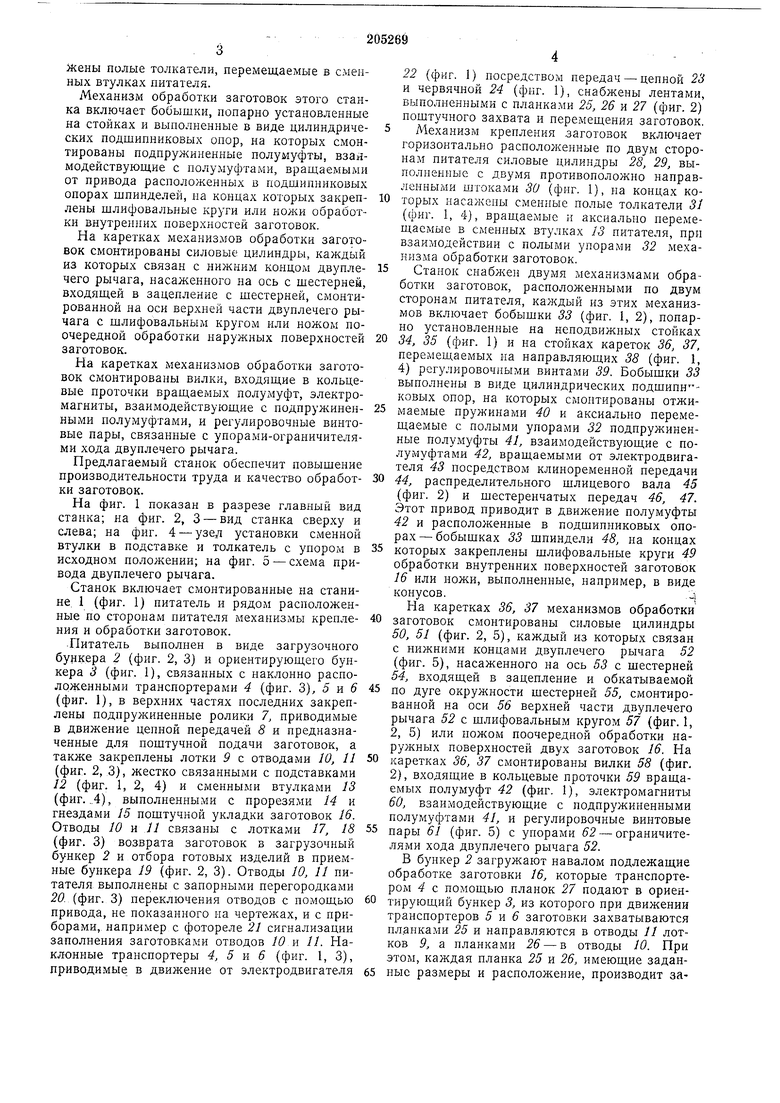

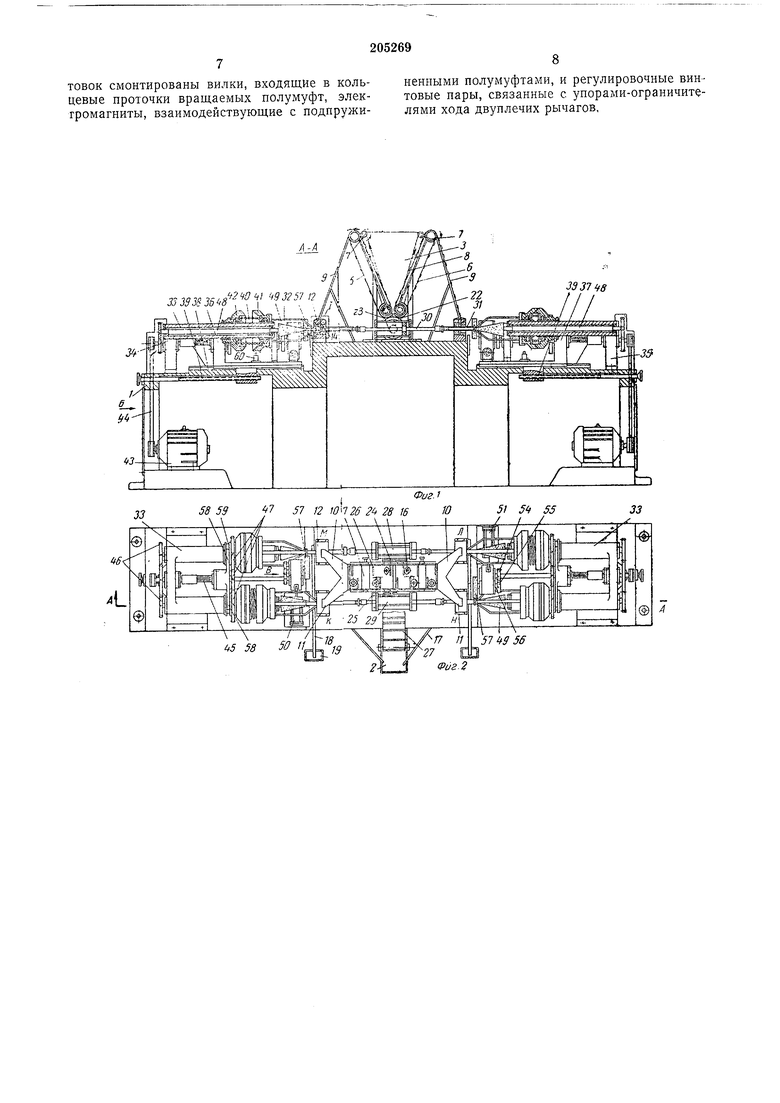

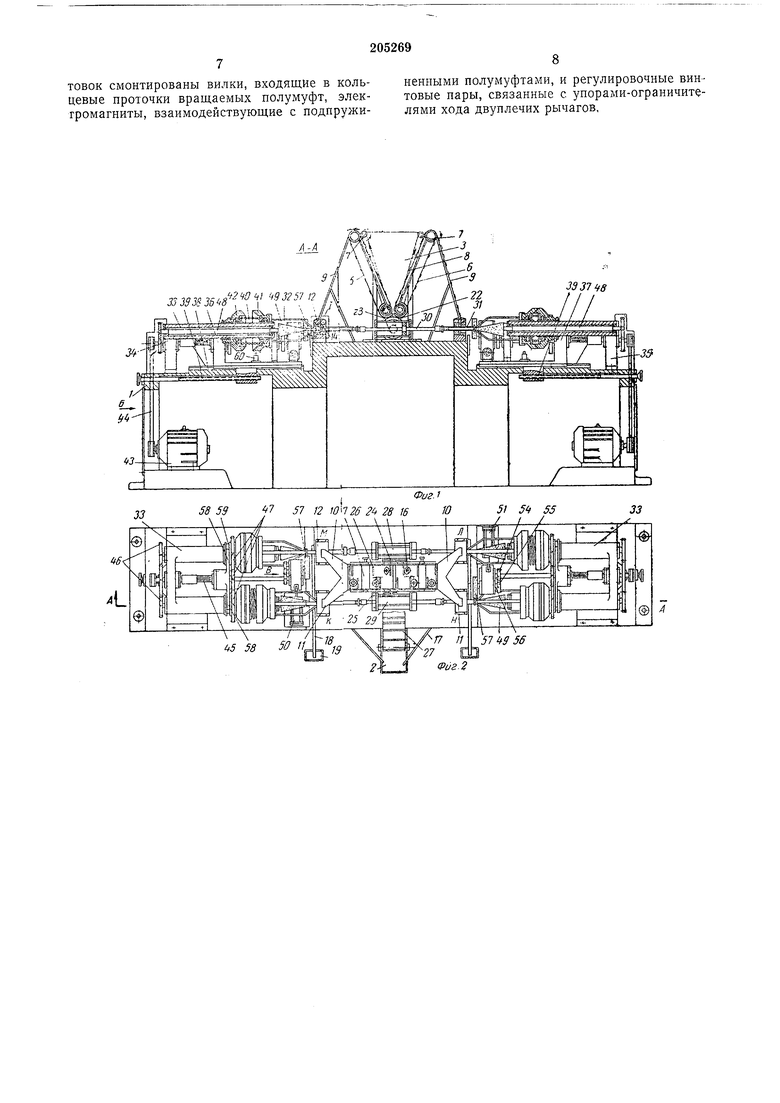

На фиг. 1 показан в разрезе главный вид станка; на фиг. 2, 3 - вид станка сверху и слева; на фиг. 4 - узел установки сменной втулки в подставке и толкатель с упором в исходном положении; на фиг. 5 - схема привода двуплечего рычага.

Станок включает смонтированные на станине. 1 (фиг. 1) питатель и рядом расположенные по сторонам питателя механизмы крепления и обработки заготовок.

-Питатель выполнен в виде загрузочного бункера 2 (фиг. 2, 3) и ориентирующего бункера 3 (фиг. 1), связанных с наклонно расположенными транспортерами 4 (фиг. 3), 5 и 5 (фиг. 1), в верхних частях последних закреплены подпружиненные ролики 7, приводимые в движение цепной передачей 8 и предназначенные для пощтучной подачи заготовок, а также закреплены лотки 9 с отводами 10, 11 (фиг. 2, 3), жестко связанными с подставками 12 (фиг. 1, 2, 4) и сменными втулками 13 (фиг. ,.4), выполненными с прорезями 14 и гнездами 15 поштучной укладки заготовок 16. Отводы 10 и // связаны с лотками 17, 18 (фиг. 3) возврата заготовок в загрузочный бункер 2 и отбора готовых изделий в приемные бункера 19 (фиг. 2, 3). Отводы 10, 11 питателя выполнены с запорными перегородкад1и Pfl (фиг. 3) переключения отводов с помощью привода, не показанного на чертежах, и с приборами, например с фотореле 21 сигнализации заполнения заготовками отводов 7(9 и //. Наклонные транспортеры 4, 5 и 6 (фиг. 1, 3), приводимые в движение от электродвигателя

22 (фиг. 1) посредством передач - цепной 23 и червячной 24 (фиг. 1), снабжены лентами, выполненными с планками 25, 26 и 27 (фиг. 2) поштучного захвата и перемещения заготовок. Механизм крепления .заготовок включает горизонтально расположенные по двум сторонам питателя силовые цилиндры 28, 29, выполненные с двумя противоположно направленными штоками 30 (фиг. 1), на концах которых насажены сменные полые толкатели 31 (фиг. 1, 4), вращаемые н аксиально перемещаемые в сменных втулках 13 питателя, при взаимодействии с полыми упорами 32 механизма обработки заготовок.

Станок снабжен двумя механизмами обработки заготовок, расположенными по двум сторонам питателя, каждый из этих механизмов включает бобышки 33 (фиг. 1, 2), попарно установленные на ненодвижных стойках 34, 35 (фиг. 1) и на стойках кареток 36, 37, перемещаемых на направляющих 38 (фиг. 1, 4) регулировочными винтами 39. Бобышки 33 выполнены в виде цилиндрических подшипн коБЫх опор, на которых смонтированы отжимаемые пружинами 40 и аксиально перемещаемые с полыми упорами 32 подпружиненные полумуфты 41, взаимодействующие с полумуфтами 42, вращаемыми от электродвигателя 43 посредством клиноременной передачи 44, распределительного шлицевого вала 45 (фиг. 2) и шестеренчатых передач 46, 47. Этот привод приводит в движение полумуфты 42 и расположенные в подшипниковых опорах - бобышках 33 шпиндели 48, на концах которых закреплены шлифовальные круги 49 обработки внутренних поверхностей заготовок 16 или ножи, выполненные, например, в виде конусов.-1

На каретках 36, 37 механизмов обработки заготовок смонтированы силовые цилиндры 50, 51 (фиг. 2, 5), каждый из которых связан с нижними концами двуплечего рычага 52 (фиг. 5), насаженного на ось 53 с шестерней 54, входящей в зацепление и обкатываемой по дуге окружности шестерней 55, смонтированной на оси 56 верхней части двуплечего рычага 52 с шлифовальным кругом 57 (фиг. 1, 2, 5) или ножом поочередной обработки наружных поверхностей двух заготовок 16. На каретках 36, 37 смонтированы вилки 58 (фиг. 2), входящие в кольцевые проточки 59 вращаемых полумуфт 42 (фиг. 1), электромагниты 60, взаимодействующие с подпружиненными полумуфтами 41, и регулировочные винтовые пары 6J (фиг. 5) с упорами 62 - ограничителями хода двуплечего рычага 52.

В бункер 2 загружают навалам подлежащие обработке заготовки 16, которые транспортером 4 с помощью планок 27 подают в ориентирующий бункер 3, из которого при движении транспортеров 5 и 6 заготовки захватываются планками 25 и направляются в отводы // лотков 9, а планками 26 - в отводы 10. При этом, каждая планка 25 и 26, имеющие заданные размеры и расположение, производит за5хват не более одной заготовки. В случае захвата планками двух расположенных друг на друге заготовок, верхняя из них сбрасывается в загрузочный бункер 3 вращаемыми роликами 7, установленными с заданным за-5 зором над транспортерами 5 и 5. По наклонным отводам 10 к 11, при открытых запорных перегородках 20 заготовки в ориентированном положении опускаются вниз, попадая в прорези 14 подставок /2 и в гнезда 15, в которых10 заготовки располагаются свободно, с зазором. После заполнения заготовками отводов 10 и 11 до уровня установки фотореле 21, запорные нерегородки 20 перекрывают соответствующий отвод и направляют заготовки в ло-15 ток 17, которым они отводятся в загрузочный бункер 2. Заготовки, находящиеся в гнездах 15 (на позициях /И и Я), при очередном одновременном перемещении щтоков 30 силового цилиндра 29 вправо н цилиндра 28 - вле-20 во перемещаются толкателями 31 (ограиичителями опускания последующих заготовок) до упоров 32, а затем, проходя через центрирующее отверстие, выполненное с диаметром, равным наружному диаметру заготовки, вме-25 сте с упорами 32 и связаниыми с ними поднружиненнымн полумуфтами 41 подводятся до соприкосновения с вращающимися иолумуфтами 42, вследствие чего заготовки и зажимающие их с определенным усилием упоры 32зо и толкатели 31 начинают вращаться. При этом щлифовальные круги 49 удаляют облой с внутренних поверхностей заготовок, а нодведенные, после этого силовыми цилиндрами 50 и 51 вращающиеся шлифовальные круги 5735 удаляют облой с наружных поверхностей заготовок на нозндиях М и Н. По истечении онределенного промежутка времени силовые цилиндры 50 и 51 отводят шлифовальные круги 57 и заготовок 16 и затем после окончания40 обратного хода силовых цилиндров 28 и 29 и подачи заготовок на позиции К и Л они подводятся для обработки наружных поверхностей на этих позициях. При обратном ходе силовых цилиндров 28 и 29 (цилиндра 2845 вправо и цилиндра 29 влево) обработанные на позициях М и Н заготовки, будучи прижаты упорами 32, под действием пружин 40 к толкателям 31, перемещаются в обратном направлении до тех пор, пока полумуфгы 4150 не будут остановлены на малый проилежуток времени электромагнитами 60 с тем, чтобы освободившиеся от упоров 32 готовые изделия упали на наклонные лотки 18, по которым они скатываются в нрнемные бункера 19. После55 этого электромагниты 60 отпускают нолумуфты 41 и они занимают исходное положение, показанное на позициях К и Л фиг. I, 2 н 4. Рабочий цикл станка поочередно повторяется одновременно на двух позициях без холостых60 ходов всех его силовых цилиндров. Переналадка станка на обработку заготовок других 6 рычагов 52 со смонтированными на них шлифовальнымн кругами 57 для обработки наружных новерхностей кольцевых заготовок, а также в замене сменных деталей: упоров 32, толкателей 31, втулок 13, с заданным центрирующнм отверстием Д, и шлифовальных кругов или ножей 49 и 57. Предмет изобретения 1. Станок для удаления облоя формовых резиновых изделий, например резинометаллических уплотнителей, включающий смонтированные на станине питатель и рядом расположенные по сторонам питателя механизмы крепления и обработки заготовок, отличающийся тем, что, с целью повыщения производительнести станка н качества обработки заготовок, питатель выполнен в виде загрузочного и ориентирующего бункеров, связань.ых с наклонно раслоложенными траиспортерами, в верхних частях которых закреплены подпружиненные ролики поштучной подачи заготовок и наклонные лотки с отводами, жестко связанными с подставками сменных втулок и с лотками загрузочиого и приемного бункеров, 2. Станок по п. 1, отличающийся тем, что отводы наклонных лотков нитателя выполнены с запорными перегородками и с приборами, например с фотореле сигнализации заполнения отводов заготовками. 3. Станок по пп. 1, 2, отличающийся тем, что ленты наклонных транспортеров питателя вьи1ол} ены с планками поштучного захвата и перемещения заготовок. 4. Станок по пп. 1-3, отличающийся тем, что механизм крепления заготовок включает силовые цилиндры, выполненные с двумя противополол но направленными штоками, на концах которых насажены полые толкатели, перемещаемые в сменных втулках питателя, 5. Станок по пн. 1-4, отличающийся тем, что механизм обработки заготовок включает бобышки, попарно установленные на стойках и выполненные в виде цилиндрических подшипниковых опор, на которых смонтированы подпружиненные полумуфты, взаимодействующие с полумуфтами, вращаемыми от привода расположенных в подшипниковых опорах шпинделей, на концах которых закреплены шлифовальные круги или ножи обработки внутренних поверхностей заготовок, 6. по пн. 1-5, отличающийся тем, что механизмы обработки заготовок оборудованы перемещаемыми на направляющих станины каретками, на которых смонтированы силовые цилиндры, каждый из которых связан с нижним концом двуплечего рычага, насаженного на ось с шестерней, входящей в зацепление с шестерней, смонтированной на оси верхней части двуплечего рычага с шлифовальным кругом или ножом ноочередной обра7товок смонтированы вилки, входящие в кольцевые проточки вращаемых полумуфт, элекгромагниты, взаимодействующие с подпружи8ненными полумуфтами, и регулировочные винтовые пары, связанные с упорами-ограничителями хода двуплечих рычагов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ротационного выдавливания | 1983 |

|

SU1100027A1 |

| Копировально-фрезерный станок | 1976 |

|

SU650809A1 |

| Устройство для загрузки и выгрузки деталей для бесцентрово-шлифовального станка | 1983 |

|

SU1159759A1 |

| РЕЗЬБОНАКАТНОЙ АВТОМАТ | 1992 |

|

RU2021063C1 |

| Загрузочное устройство для бесцентровых круглошлифовальных станков | 1988 |

|

SU1579715A1 |

| Автоматический резьбонакатный станок | 1980 |

|

SU948507A1 |

| Линия для изготовления деревянных деталей круглой формы | 1988 |

|

SU1639956A1 |

| Поточная линия для изготовления витых ленточных магнитопроводов | 1983 |

|

SU1140181A1 |

| Линия резки труб | 1984 |

|

SU1220235A1 |

| Устройство для подачи досок в деревообрабатывающий станок | 1981 |

|

SU1014710A1 |

,Фиг 51 ;2 2 28 WЙ7

33 37 f 8 5/ Л 55

иеЛ

Buffs

50

fueS

Даты

1967-01-01—Публикация