21

/ J , -

.. W л /.-:

(Л

00

00

ел

N)

Изобретение относится к загрузочным устройствам, используемым в станках-автоматах, обрабатывающих одиночные, малогабаритные круглые детали, и является усовершенствованием известного устройства по авт. св. № 1006165.

Цель изобретения - повышение надежности работы загрузочно-разгрузочного устройства путем устранения заклинивания деталей с тонким краем в центрирующей втулке и устранения их смещения от цент- ра зажимного патрона при загрузке.

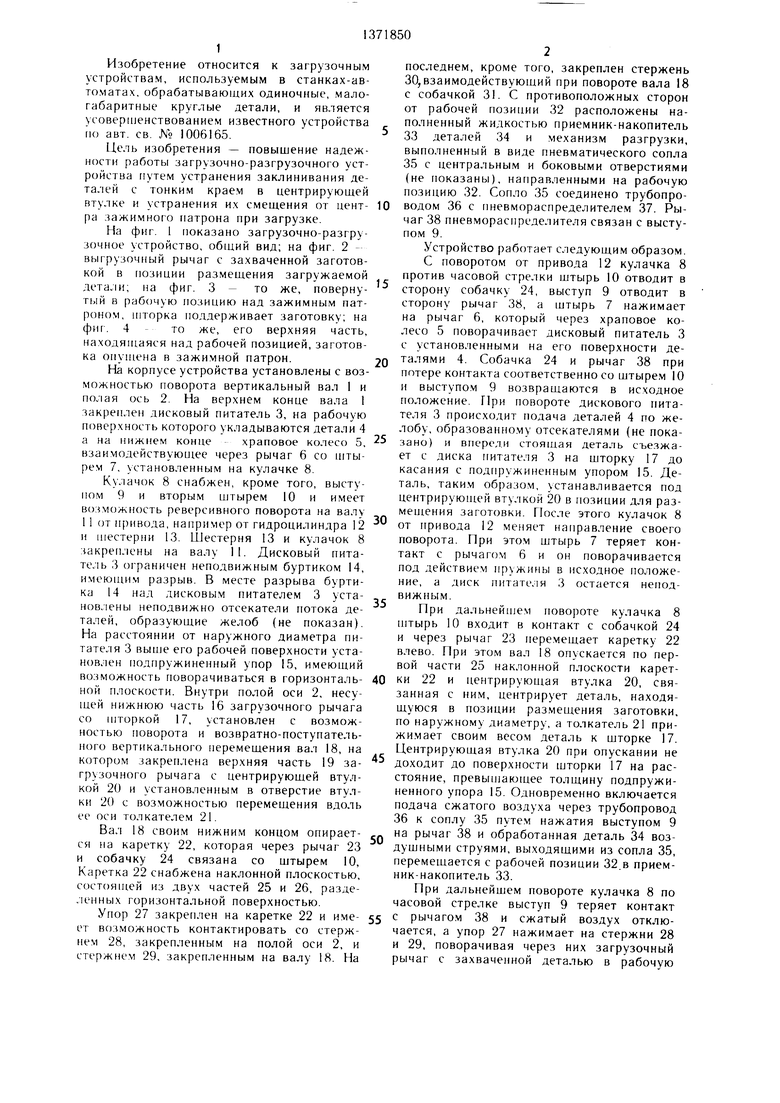

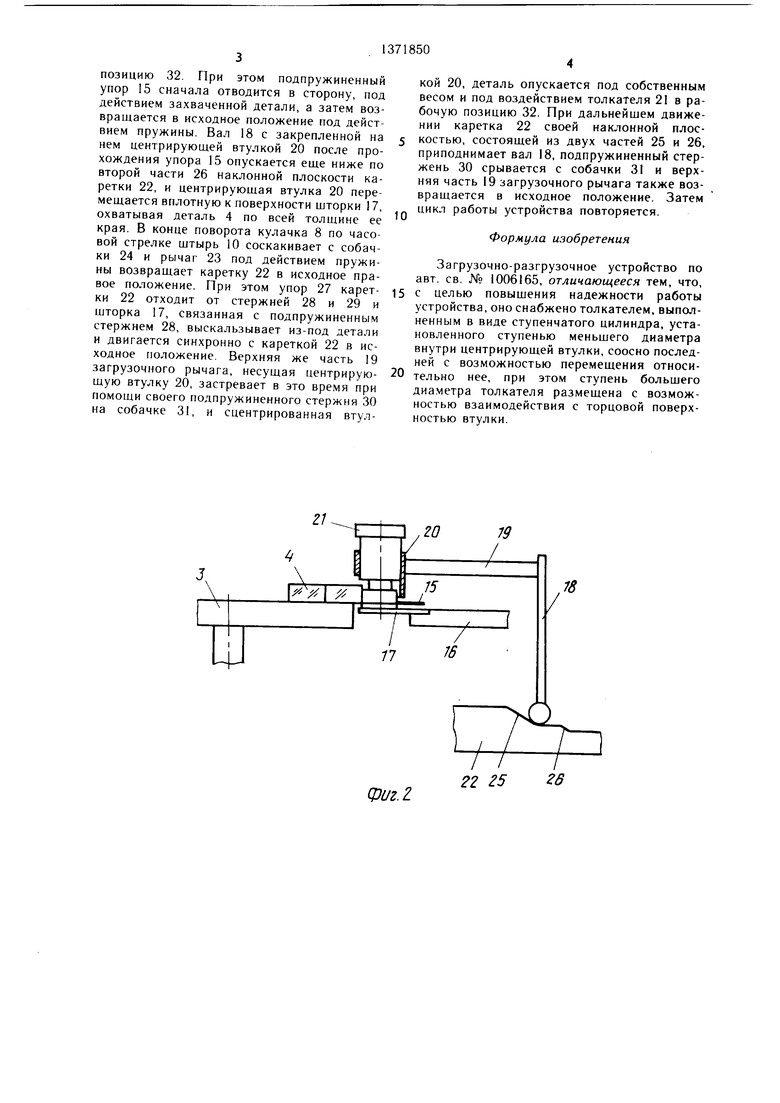

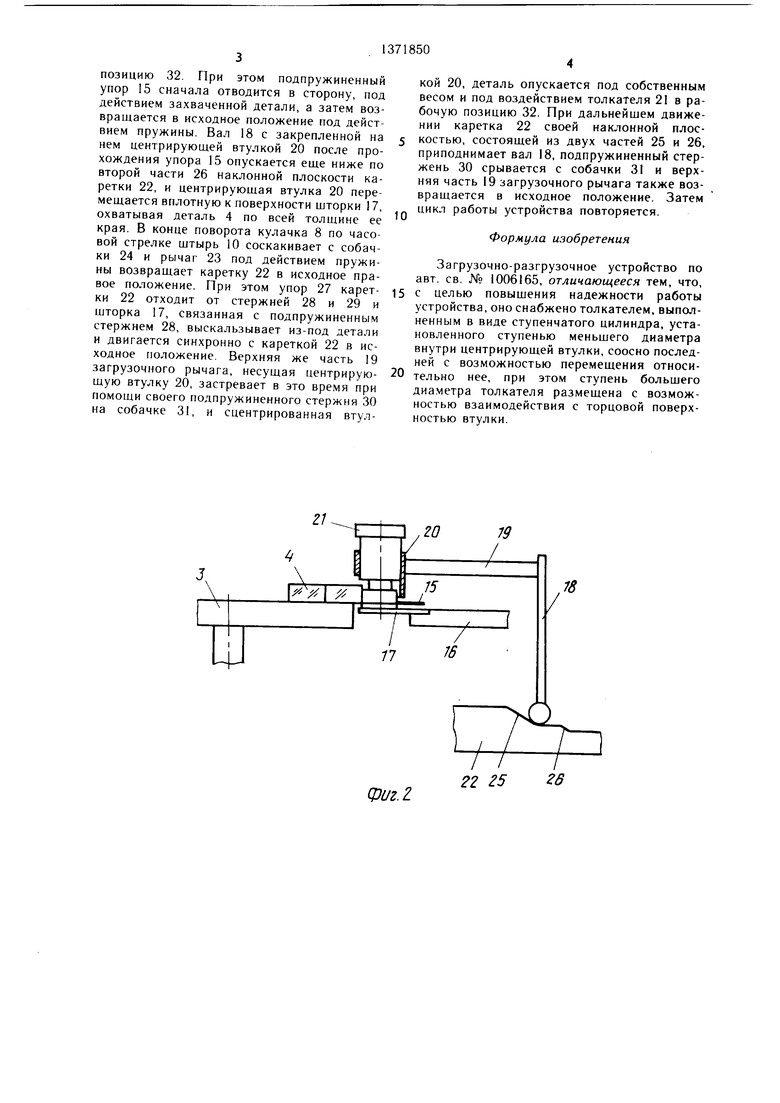

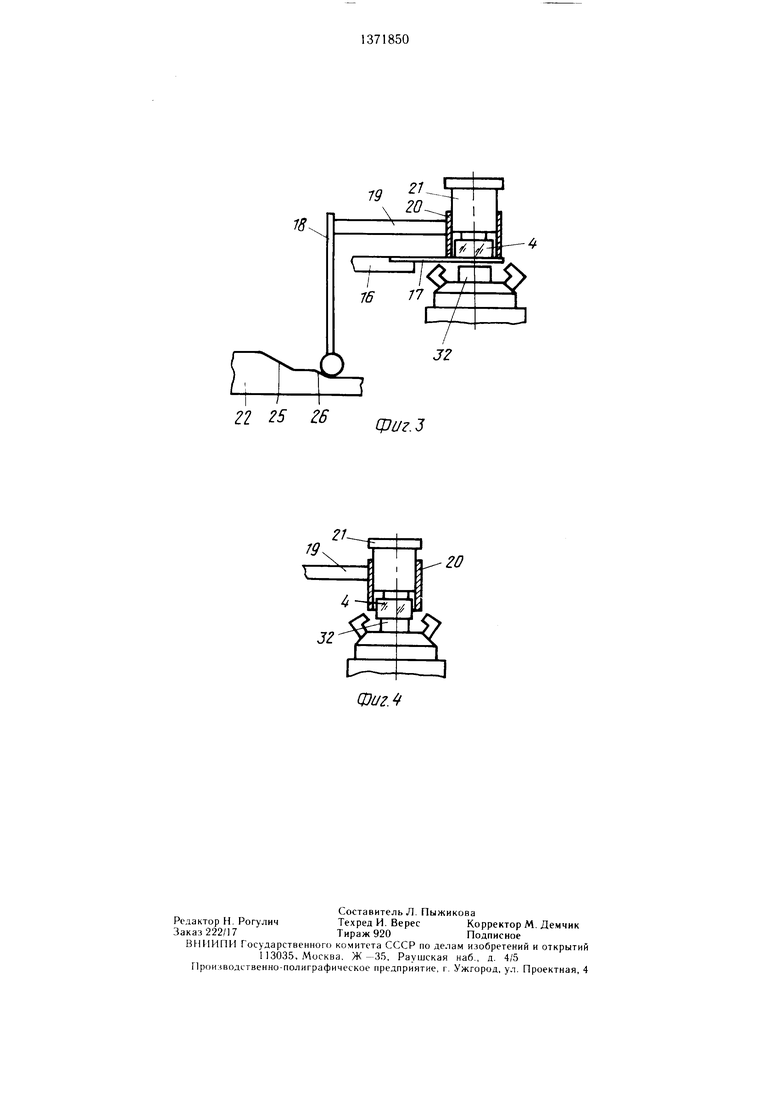

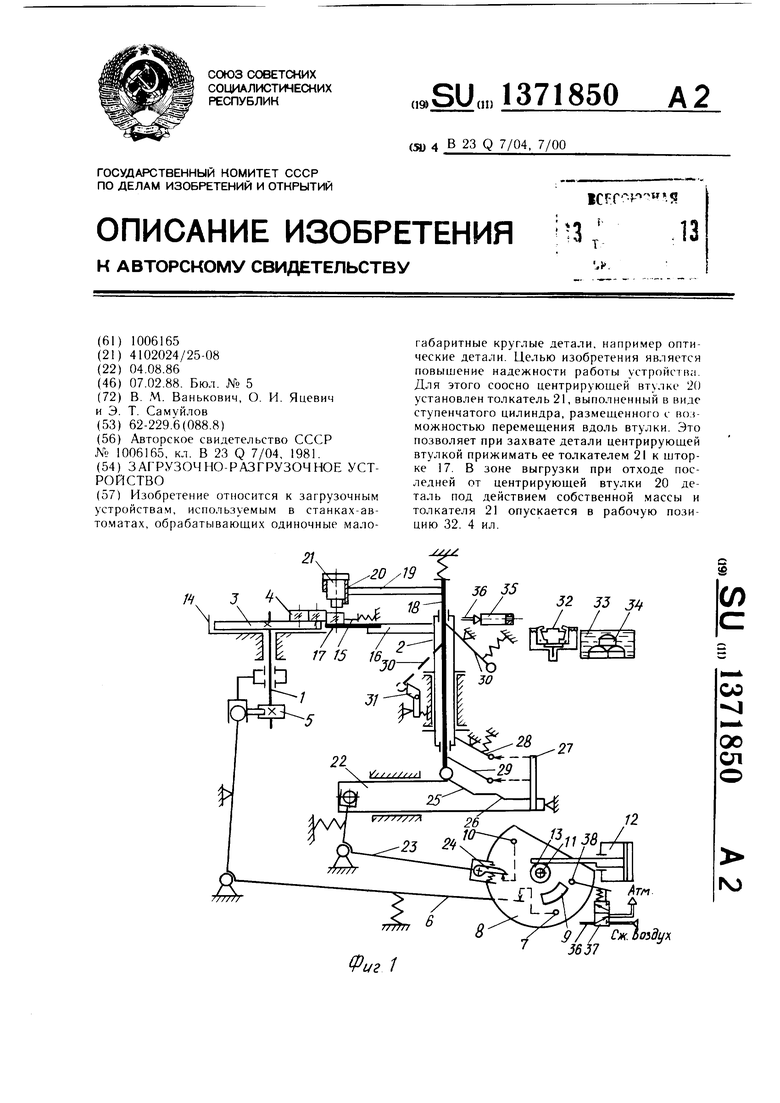

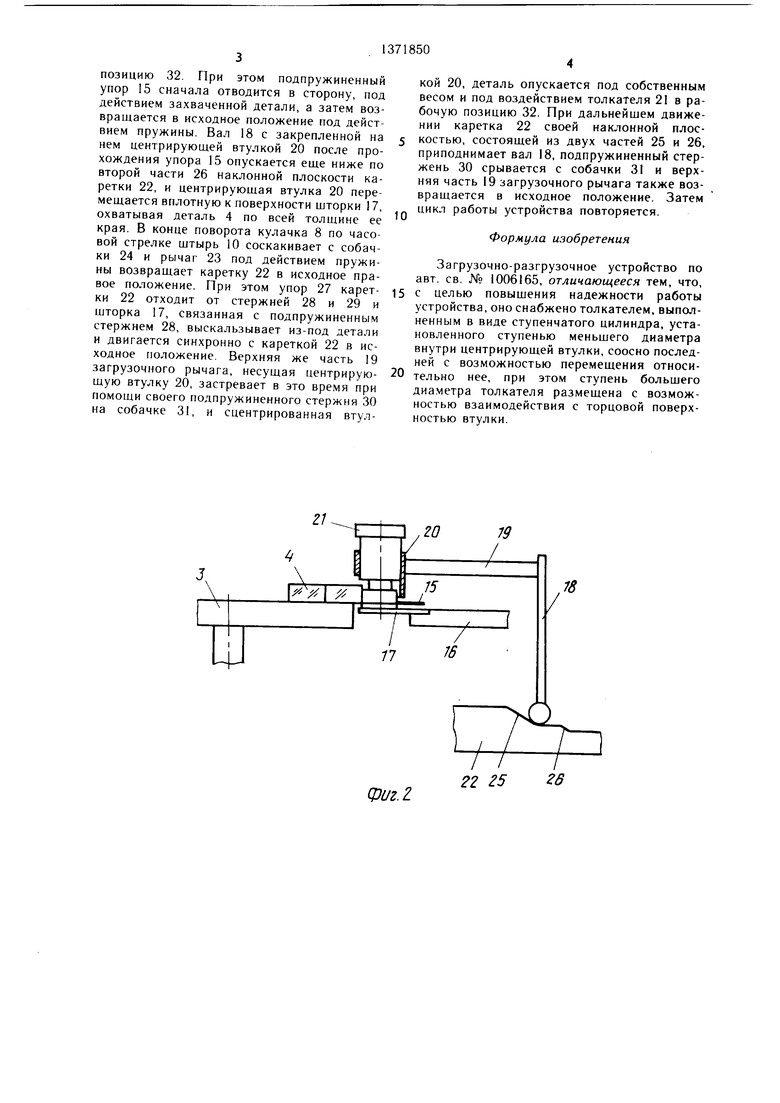

На фиг. I показано загрузочно-разгру- зочное устройство, общий вид; на фиг. 2 - выгрузочный рычаг с захваченной заготовкой в позиции размещения загружаемой детали; на фиг. 3 - то же, повернутый в рабочую позицию над зажимным патроном, шторка поддерживает заготовку; на фиг. 4то же, его верхняя часть,

находящаяся над рабочей позицией, заготовка опущена в зажимной патрон.

На корпусе устройства установлены с возможностью поворота вертикальный вал 1 и полая ось 2. На верхнем конце вала 1 закреплен дисковый питатель 3, на рабочую поверхность которого укладываются детали 4 а на нижнем концехраповое колесо 5,

взаимодействующее через рычаг 6 со штырем 7, установленным на кулачке 8.

Кулачок 8 снабжен, кроме того, выступом 9 и вторым штырем 10 и имеет возможность реверсивного поворота на валу 11 от привода, например от гидроцилиндра 12 и шестерни 13. Шестерня 13 и кулачок 8 закреп.чены на валу II. Дисковый питатель 3 ограничен неподвижным буртиком 14, имеющим разрыв. В месте разрыва буртика 14 над дисковым питателем 3 уста- нов.лены неподвижно отсекатели потока деталей, образующие желоб (не показан). На расстоянии от наружного диаметра питателя 3 выще его рабочей поверхности установлен подпружиненный упор 15, имеющий возможность поворачиваться в горизонталь- ной плоскости. Внутри полой оси 2, несущей нижнюю часть 16 загрузочного рычага со шторкой 17, установлен с возможностью поворота и возвратно-поступательного вертикального перемещения вал 18, на котором закреплена верхняя часть 19 загрузочного рычага с центрирующей втулкой 20 и установленным в отверстие втулки 20 с возможностью перемещения вдоль ее оси толкателем 21.

Вал 18 своим нижним концом опирается на каретку 22, которая через рычаг 23 и собачку 24 связана со щтырем 10, Каретка 22 снабжена наклонной плоскостью, состоящей из двух частей 25 и 26, разде- .ленных горизонтальной поверхностью.

Упор 27 закреплен на каретке 22 и име- ет возможность контактировать со стержнем 28, закрепленным на полой оси 2, и стержнем 29, закрепленным на валу 18. На

5

5

0

0

0

5

0

5

5

0

последнем, кроме того, закреплен стержень 30,взаимодействующий при повороте вала 18 с собачкой 31. С противоположных сторон от рабочей позиции 32 расположены наполненный жидкостью приемник-накопитель 33 деталей 34 и механизм разгрузки, выполненный в виде пневматического сопла

35с центральным и боковыми отверстиями (не показаны), направленными на рабочую позицию 32. Сопло 35 соединено трубопроводом 36 с пневмораспределителем 37. Рычаг 38 пневмораспределителя связан с выступом 9.

Устройство работает следующим образом.

С поворотом от привода 12 кулачка 8 против часовой стрелки штырь 10 отводит в сторону собачку 24, выступ 9 отводит в сторону рычаг 38, а штырь 7 нажимает на рычаг 6, который через храповое колесо 5 поворачивает дисковый питатель 3 с установленными на его поверхности деталями 4. Собачка 24 и рычаг 38 при потере контакта соответственно со щтырем 10 и выступо.м 9 возвращаются в исходное положение. При повороте дискового питателя 3 происходит подача деталей 4 по желобу, образованному отсекателями (не показано) и впереди стоящая деталь съезжает с диска ггитателя 3 на шторку 17 до касания с подпружиненным упором 15. Деталь, таки.м образом, устанавливается под центрирующей втулкой 20 в позиции для размещения заготовки. После этого кулачок 8 от привода 12 меняет направление своего поворота. При этом штырь 7 теряет контакт с рычагом 6 и он поворачивается под действием пружины в исходное положение, а диск питате.1Я 3 остается неподвижным.

При дальнейц ем повороте кулачка 8 штырь 10 входит в контакт с собачкой 24 и через рычаг 23 перемещает каретку 22 влево. При этом вал 18 опускается по первой части 25 наклонной плоскости каретки 22 и центрирующая втулка 20, связанная с ним, центрирует деталь, находящуюся в позиции размещения заготовки, по наружному диаметру, а толкатель 21 прижимает своим весом деталь к щторке 17. Центрирующая втулка 20 при опускании не доходит до поверхности щторки 17 на расстояние, превышающее толщину подпружиненного упора 15. Одновременно включается подача сжатого воздуха через трубопровод

36к соплу 35 путем нажатия выступом 9 на рычаг 38 и обработанная деталь 34 воздушными струями, выходящими из сопла 35, перемещается с рабочей позиции 32.в приемник-накопитель 33.

При дальнейшем повороте кулачка 8 по часовой стрелке выступ 9 теряет контакт с рычагом 38 и сжатый воздух отключается, а упор 27 нажимает на стержни 28 и 29, поворачивая через них загрузочный рычаг с захваченной деталью в рабочую

позицию 32. При этом подпружиненный упор 15 сначала отводится в сторону, под действием захваченной детали, а затем возвращается в исходное положение под действием пружины. Вал 18 с закрепленной на нем центрирующей втулкой 20 после прохождения упора 15 опускается еще ниже по второй части 26 наклонной плоскости каретки 22, и центрирующая втулка 20 перемещается вплотную к поверхности щторки 17, охватывая деталь 4 по всей толщине ее края. В конце поворота кулачка 8 по часовой стрелке щтырь 10 соскакивает с собачки 24 и рычаг 23 под действием пружины возвращает каретку 22 в исходное пракой 20, деталь опускается под собственным весом и под воздействием толкателя 21 в рабочую позицию 32. При дальнейщем движении каретка 22 своей наклонной плос- 5 костью, состоящей из двух частей 25 и 26, приподнимает вал 18, подпружиненный стержень 30 срывается с собачки 31 и верхняя часть 19 загрузочного рычага также возвращается в исходное положение. Затем цикл работы устройства повторяется.

10

Формула изобретения

Загрузочно-разгрузочное устройство по авт. св. № 1006165, отличающееся тем, что,

вое положение. При этом упор 27 карет- 15 с целью повыщения надежности работы ки 22 отходит от стержней 28 и 29 иустройства, оно снабжено толкателем, выполшторка 17, связанная с подпружиненнымненным в виде ступенчатого цилиндра, устастержнем 28, выскальзывает из-под деталиновленного ступенью меньщего диаметра

и двигается синхронно с кареткой 22 в ис-внутри центрирующей втулки, соосно последходное положение. Верхняя же часть 19ней с возможностью перемещения относизагрузочного рычага, несущая центрирую- 20 тельно нее, при этом ступень больщего щую втулку 20, застревает в это время придиаметра толкателя размещена с возможпомощи своего подпружиненного стержня 30ностью взаимодействия с торцовой поверхна собачке 31, и сцентрированная втул-ностью втулки.

кой 20, деталь опускается под собственным весом и под воздействием толкателя 21 в рабочую позицию 32. При дальнейщем движении каретка 22 своей наклонной плос- костью, состоящей из двух частей 25 и 26, приподнимает вал 18, подпружиненный стержень 30 срывается с собачки 31 и верхняя часть 19 загрузочного рычага также возвращается в исходное положение. Затем цикл работы устройства повторяется.

Формула изобретения

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочно-разгрузочное устройство | 1981 |

|

SU1006165A1 |

| Устройство для перебазирования деталей | 1976 |

|

SU602351A1 |

| Устройство для термообработки деталей типа стержней | 1981 |

|

SU985073A1 |

| Устройство для контроля и сортировки деталей | 1971 |

|

SU479499A1 |

| СБОРКИ РЕГУЛЯТОРА НАТЯЖЕНИЯ ВЕРХНЕЙ НИТИ ШВЕЙНОЙ МАШИНЫ | 1972 |

|

SU352739A1 |

| Устройство для запрессовки деталей | 1973 |

|

SU528168A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Линия для термической обработки | 1985 |

|

SU1416519A1 |

| Многопозиционный сверлильный автомат | 1977 |

|

SU663499A1 |

| Загрузочно-разгрузочное устройство | 1987 |

|

SU1563893A1 |

Изобретение относится к загрузочным устройствам, используемым в станках-автоматах, обрабатывающих одиночные малогабаритные круглые детали, например оптические детали. Целью изобретения является повышение надежности работы устронстна. Для этого соосно центрирующей втулке 20 установлен толкатель 21, выполненный в виде ступенчатого цилиндра, размещенного с возможностью перемещения вдоль втулки. Это позволяет при захвате детали центрирующей втулкой прижимать ее толкателем 21 к щтор- ке 17. В зоне выгрузки при отходе последней от центрирующей втулки 20 деталь под действием собственной массы и толкателя 21 опускается в рабочую позицию 32. 4 ил.

фиг. г

w

32

Фиг.

| Загрузочно-разгрузочное устройство | 1981 |

|

SU1006165A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-02-07—Публикация

1986-08-04—Подача