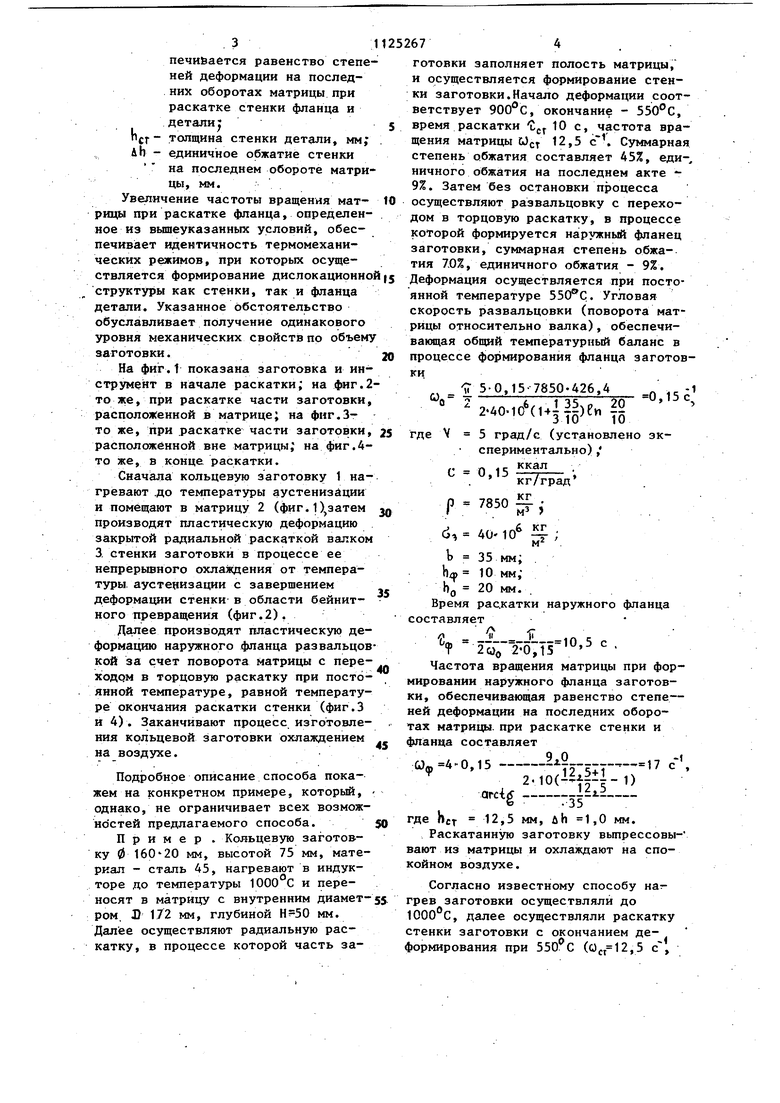

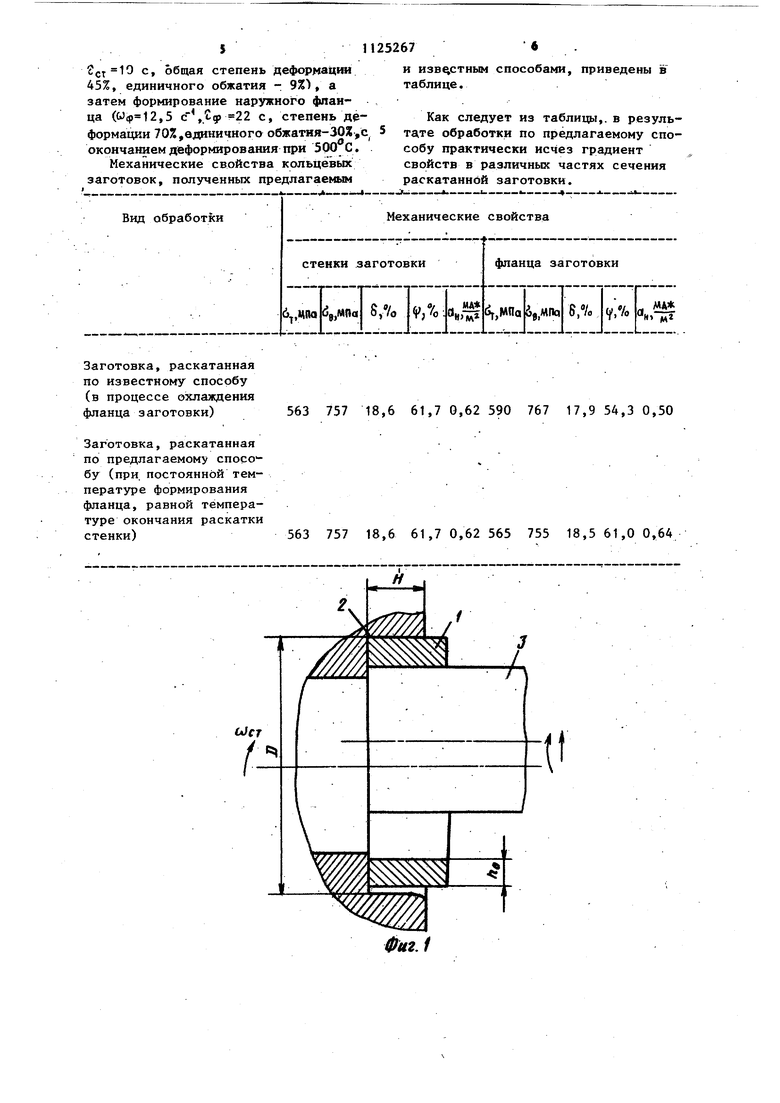

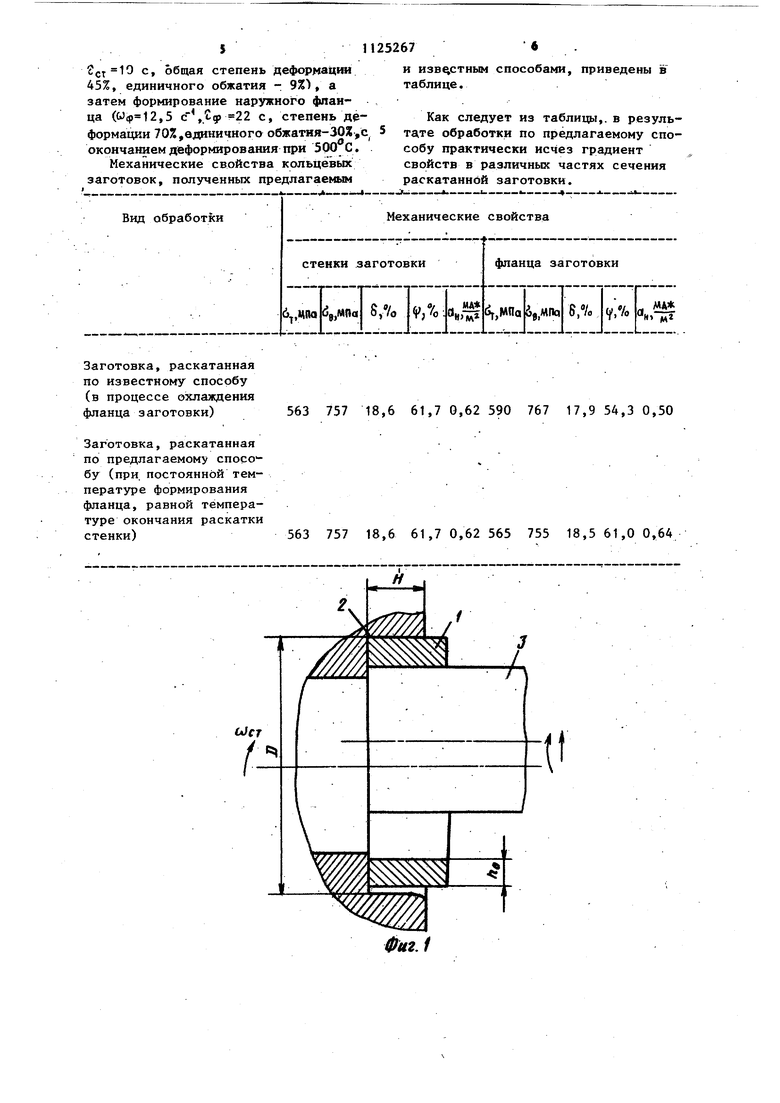

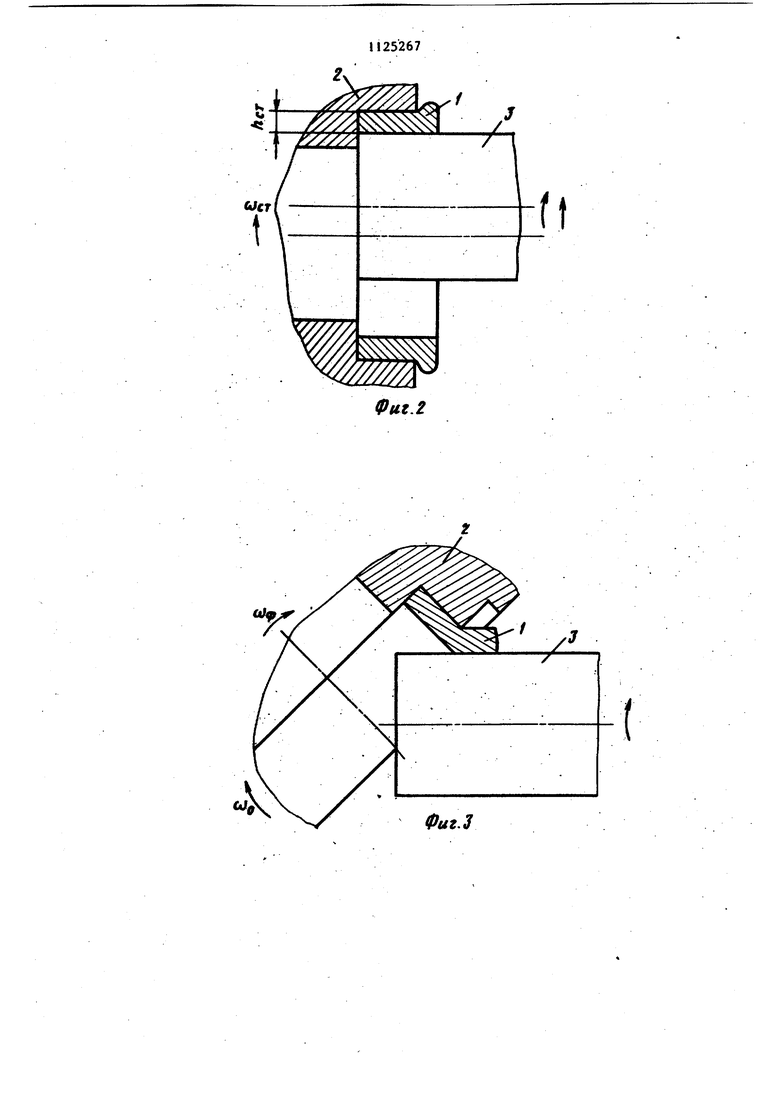

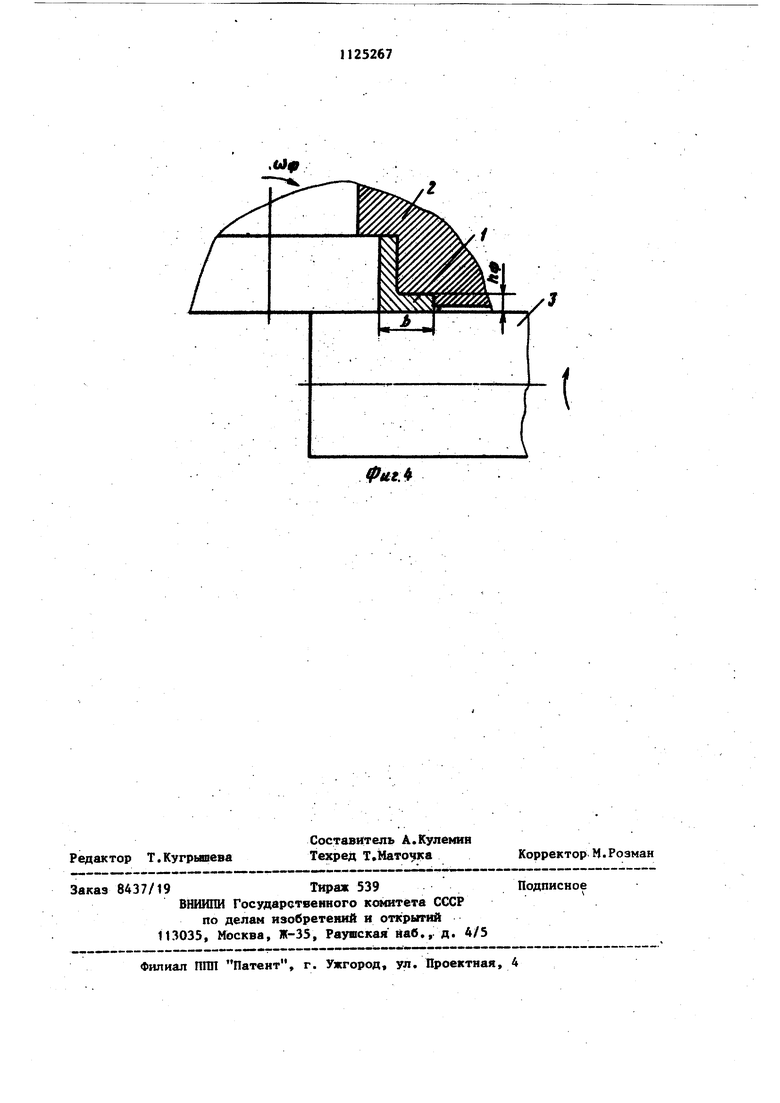

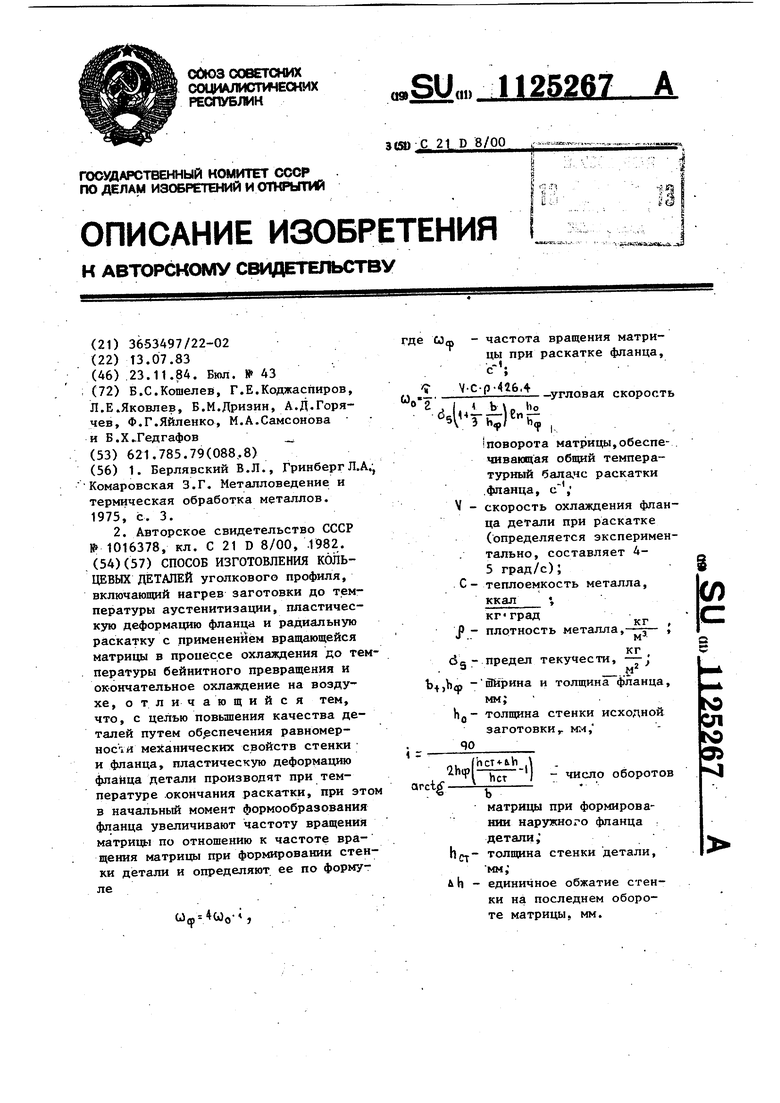

Изобретение относится к области изготовления деталей и предназначено ППЯ изготовления и упрочнения загото вок профильных кольцевых деталей из конструкционных сталей. Известен способ изготовления коль цевых заготовок, включающий нагрев заготовок до 830-8(fc, закрытую радиальную раскатку и немедленную закалку в содовом pacTisope на мартен сит с последующим отпуском при 180,200°С 1 . Недостатком данного способа является узкий температурный интервал нагрева, требующий жесткого контроля за его точностью. Кроме того, для осуществляния немедленной закалки детали ее производят с обоймой с сразу после раскатки, затем закаленную деталь удаляют из обоймы. Это приводит к увеличению трудоемкости изготовления. Недостатком является также необходимость проведения дополнительной термической операции (отпуска) для получения требуемых механических свойств, что снижает производительность способа. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ изготойления кольцевых деталей закрытой радиальной раскаткой, который включает нагрев заготовок до температуры аустенизации, пластическую деформацию в процессе ее охлаждения до температуры бейнитного превращения и окончательное охла дение на воздухе 2. Недостатко известного способа является то, что при изготовлении кольцевых заготовок уголкового профиля путем формирования стенки .заго товки закрытой радиальной раскаткой а наружного фланца - развальцовкой с переходом в торцовую раскатку, по сечению заготовки полз аются неравномерные механические свойства. Фланцевый участок заготовки, формирование которого завершается при бо лее низких температурах (по сравнению с участком стенки), имеет пониженные показатели пластичности и ударной вязкости, что требует введения дополнительной операции термической обработки. Таким образом, недостатком известного способа является неравио672мерность механических свойств по объему заготовки, а именно понижен ные пластические свойства фланцевого участка заготовки. Целыо изобретения HBjyieTca повышение качества деталей путем обеспечения равномерности механичерких свойств стенки и фланца. Эта цель достигается тем, что согласно способу, включающему нагрев 3airoToBOK до температуры аустенизаций, пластическую дёформ&цию фпанца и радиальную раскатку методом вращающейся матрицы -в процессе охлаждения до температл ы бейнитцого превращения и окончательное охлаждение на воздухе, пластическую деформацию фланца детали проязводят при температуре окончания раскатки, при этом в начальный момент формообразования фланца увеличивают чаетоту вращения матрицы по отно пению к частоте врадения матрицы при формировании стенки детали и определяют ее по формуле частота вращения матрищл при раскатке фланца, с -P-426.4 -угловая ((p рость поворота матрнцы,обеспечивающая общий теьшератзгрный баланс при раскатке фланча.Я i скорость охлаждения фланца детали при раскатке (определяется экспериментально и составляет 4-5 град/с); теплоемкость металла заго-г товки, ккал , кг град плотность металла заготовкгпредел текучести металла готовки, кг ширина и толщина фланца,мм; толщина стенки исходной заготовки, мм, 0 -):. -число оборотов матрицы при формировании фланца детали, при котором обес.печи&ается равенство степе ней деформации на последних оборотах матрицы при раскатке стенки фланца и детали;; ci-- толщина стенки детали, мм; Ah - единичное обжатие стенки на последнем обороте матри цы, мм. Увеличение частоты вращения матрицы при раскатке фланца, определенное из вышеуказанных условий, обеспечив1ает идентичность термомеханических режимов, при которых oc raieствляется формирование дислокационно структуры как стенки, так и фланца детали. Указанное обстоятельство обуславливает получение одинакового уровня механических свойств по объем заготовки. На фиг.1 показана заготовка и инструмент в начале раскатки; на фиг.2 то же, при раскатке части заготовки, расположенной в матрице; на фиг.3то же, при раскатке части заготовки расположенной вне матрицы; на фиг.4то же, в конце раскатки. кольцевую заготовку 1 нагревают .до тештературы аустенизации и помещают в матрицу 2 (фиг. 1)затем производят пластическую деформацию закрытой радиальной раскаткой валком 3. стенки заготовки в процессе ее непрерывного охлаясдения от температуры, аустенизации с завершением деформации стенки в области бейнитного превращения (фиг.2). Далее производят пластическую деформацию наружного фланца развальцов кой за счет поворота матрицы с переходом в торцовую раскатку при постоянной температуре, равной температуре окончания раскатки стенки (фиг.3 и 4). Заканчивают процесс изготовления кольцевой заготовки охлаждением на воздухе. Подробное описание способа покажем на конкретном примере, который, однако, не ограничивает всех возможностей предлагаемого способа. Пример . Кольцевую заготовку 0 16020 мм, высотой 75 мм, материал - сталь 45, нагревают в индукторе до температуры 1000 С и переносят в матрицу с внутренним диаметром J) 1/2 мм, глубиной мм. Далее осуществляют радиальную раскатку, в процессе которой часть заготовки заполняет полость матрицы, и осуществляется формирование стенки заготовки.Начало деформации соответствует 900°С, окончание - , время раскатки 1 10 с, частота вращения матрицы JcT 12,5 сЧ Суммарная степень обжатия составляет 45%, единичного обжатия на последнем акте 9%. Затем без остановки процесса осуществляют развальцовку с переходом в торцовую раскатку, в процессе которой формируется наружный фланец заготовки, суммарная степень обжатия 7,0%, единичного обжатия - 9%. Деформация осуществляется при постоянной температуре 550®С.. Угловая скорость развальцовки (поворота матрицы относительно валка), обеспечивающая общий температурный баланс в процессе формирования фланца заготовки5-0,15-7850-426,4 0,15 а й)« ,.,о.„,.пг,Е„ 20 где V 5 град/с (установлено экспериментально) , „ ..- ккал Время раскатки наружного фланца составляет ; 1г 40,5 с 2о720 Т5 Частота вращения матрицы при формировании наружного фланца заготовки, обеспечивающая равенство степе- ней деформации на последних оборотах матрицы, при раскатке стенки и фланца составляет а),,15 : ° ::ii:L: 35 где hcT 12,5 мм, uh 1,0 мм. Раскатанную заготовку вьшрессовывают из матрицы и охлаждают на спокойном воздухе. Согласно известному способу нагрев заготовки осуществляли до 1000 С, далее осуществляли раскатку тенки заготовки с окончанием деормирования при (,5 с.

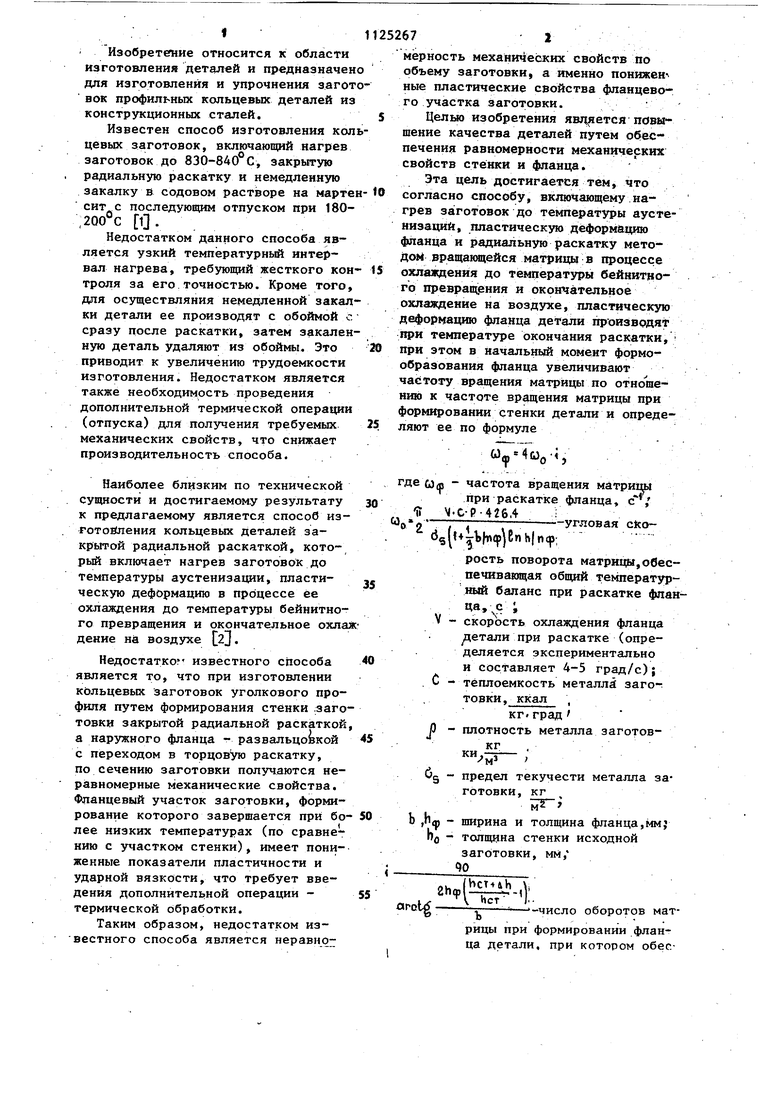

S(. с, общая степень деформации 45%, единичного обжатия - 9%), а затем формирование наружного фяанца (Ы4)12,5 22 с, степень деформации 70%,единичного обжатия-30%,с, окончанием деформирования при 5(Ю С. Механические свойства кольцевых заготовок, полученных предлагаемым

и известным способами, приведены в таблице.

Как следует из таблицы,, в результате обработки по предлагаемому способу практически исчез градиент свойств в различных частях сечения раскатанной заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления кольцевых деталей | 1982 |

|

SU1016378A1 |

| Способ раскатки профильных колец | 1980 |

|

SU935179A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ ВЫСОКОЛЕГИРОВАННЫХ ЖАРОПРОЧНЫХ СПЛАВОВ | 2005 |

|

RU2301718C2 |

| Способ раскатки профильных колец | 1979 |

|

SU822960A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕЦ ИЗ ЗАГОТОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2004 |

|

RU2271261C1 |

| Способ раскатки профильных колец | 1977 |

|

SU795669A1 |

| Способ раскатки профильных колец | 1980 |

|

SU956111A2 |

| СПОСОБ БОКОВОГО ВЫДАВЛИВАНИЯ КОЛЬЦЕВЫХ ПРОФИЛЕЙ ПРИ ГОРЯЧЕЙ РАСКАТКЕ МАЛОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2573461C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ ОТВЕТСТВЕННЫХ МЕТАЛЛОКОНСТРУКЦИЙ | 2020 |

|

RU2737690C1 |

| Способ раскатки профильных колец | 1976 |

|

SU574258A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ДЕТАЛЕЙ уголкового профиля, включающий нагрев заготовки до температуры аустенитизации, пластическую деформацию фланца и радиальную раскатку с применением вращающейся матрицы в процессе охлаждения до температуры бейнитного превращения и окончательное охлаждение на воздухе, отличающийся тем, что, с целью повьапения качества деталей путем обеспечения равномерности механических свойств стенки и фланца, пластическую деформацию фланца детали производят при температуре .окончания раскатки, при этом в начальный момент формообразования фланца увеличивают частоту вращения матрицы по отношению к частоте вращения матрицы при формировании стенки детали и определяют ее по формуле где со - частота вращения матри цы при раскатке фланца. с-; У-С-р-4 6,4 -угловая скорость о-г . 1. bV- ho )ь; , (поворота матрицы,обеспечивающая общий температурный баланс раскатки .фланца, V - скорость охлаждения фланца детали при раскатке (определяется экспериментально, составляет 45 град/с); С - теплоемкость металла, ккап КГград кг f - плотность металла. мэ .кг Од-предел текучести, - м Ъ+,)1ф -ййрина и толщина фланца, ММ д Ьд- толщина стенки исходной сл заготовки,- MI4, о 90 1 число оборотов hcT arc-t. матрицы при формировании нарзгжного фланца : детали; hcTтолщина стенки детали, мм, л h - единичное обжатие стенки на последнем обороте матрицы, мм.

Заготовка, раскатанная по известному способу (в процессе охлаждения 563 757 18,6 фланца заготовки) Заготовка, раскатанная по предлагаемому способу (при. постоянной температуре формирования фланца, равной температуре окончания раскатки 563 757 18,6 стенки) 61,7 0,62 590 767 17,9 54,3 0,50 61,7 0,62 565 755 18,5 61,0 0,64

cJcr

:(t

W«T

од.

К

Фиг.2

Фиг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Берлявский В.Л., Гринберг Л.А;, Комаровская З.Г | |||

| Металловедение и термическая обработка металлов | |||

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления кольцевых деталей | 1982 |

|

SU1016378A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-11-23—Публикация

1983-07-13—Подача