1 ч.

Изобретение относится к обработке металлов давлением и может быть использовано при раскатке колец многоступенчатого профиля с широким внутренними и наружньтмй фланцами.

Известен способ раскатки профильных колец в матрице с калибром на торцовой поверхности, при котором участок заготовки, наход5сцийся в матрице, раскатывают внутренним валком, уменьшая рабочий зазор между валком и матрицей с сохранением параллельности осей последних , а затем деформируют фланцевый участок кЬльда, выступающий за матрицу, изменяя относительное положение осей внутреннего валка и матрицы до запонения калибра матрицы металлом заготовки flj .

Недостатком этого способа является зависимость ширины формируемого внутреннего фланца от толщины стенки исходной заготовки и готовой детали, поэтому указанным способом невозможно получать внутренние фланцы с отношением ширины к высоте более 1,5 - 2,0, что ограничивает технологические возможности способа.

Кроме того, внутренний фланец не деформируется по высоте. Это приводит к неравномерности механических свойств по сечению заготовки и снижает ее качество.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ раскатки профильных колец в матрице,

0 согласно которому устанавливают внутренний инструмент под углом к оси матрицы,осуществляют раскатку участка заготовки, находящегося в матрице инструментом с перемещением по5следнего относительно заготовки и с последуккцим поворотом инструмента относительно заготовки при деформировании участков заготовки, выступакйцих за пределы матрицы 12.

0

Недостатком указанного способа является его ограниченные технологические возможности. Этим способом можно получить кольца, главным образом, одноступенчатого профиля.Кроме того, при формировании заготовки по известному способу требуются значительные усилия раскатки вследствие больших контактных площадей между

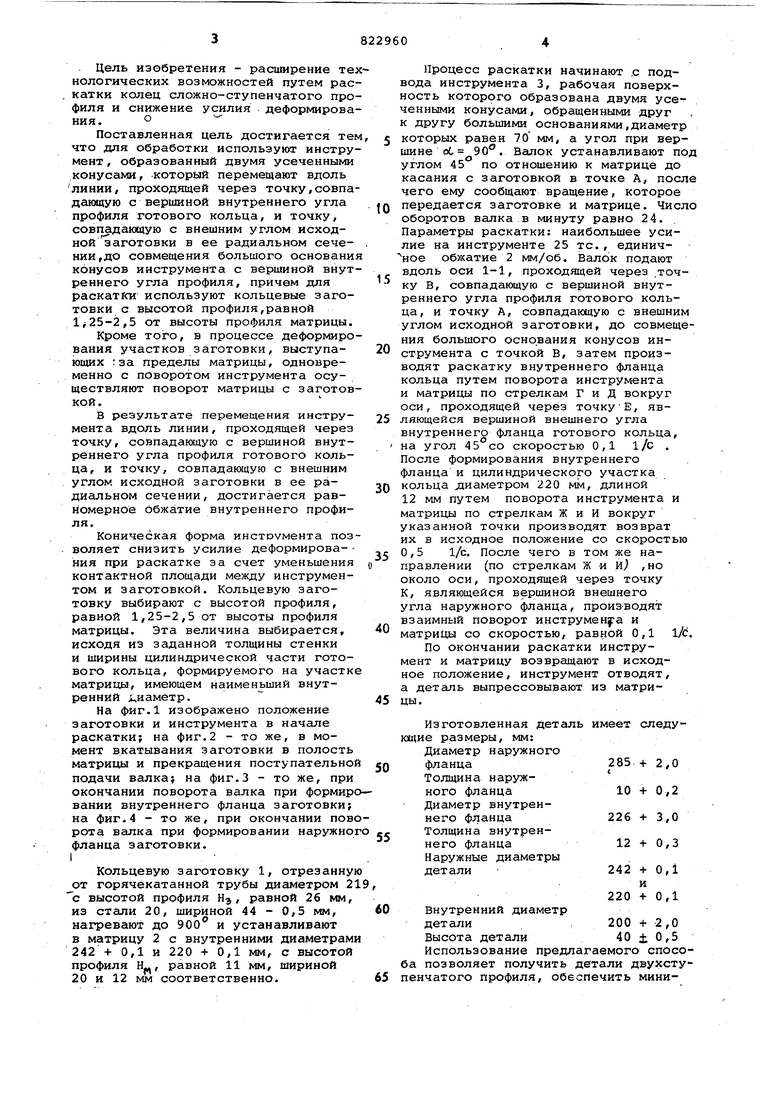

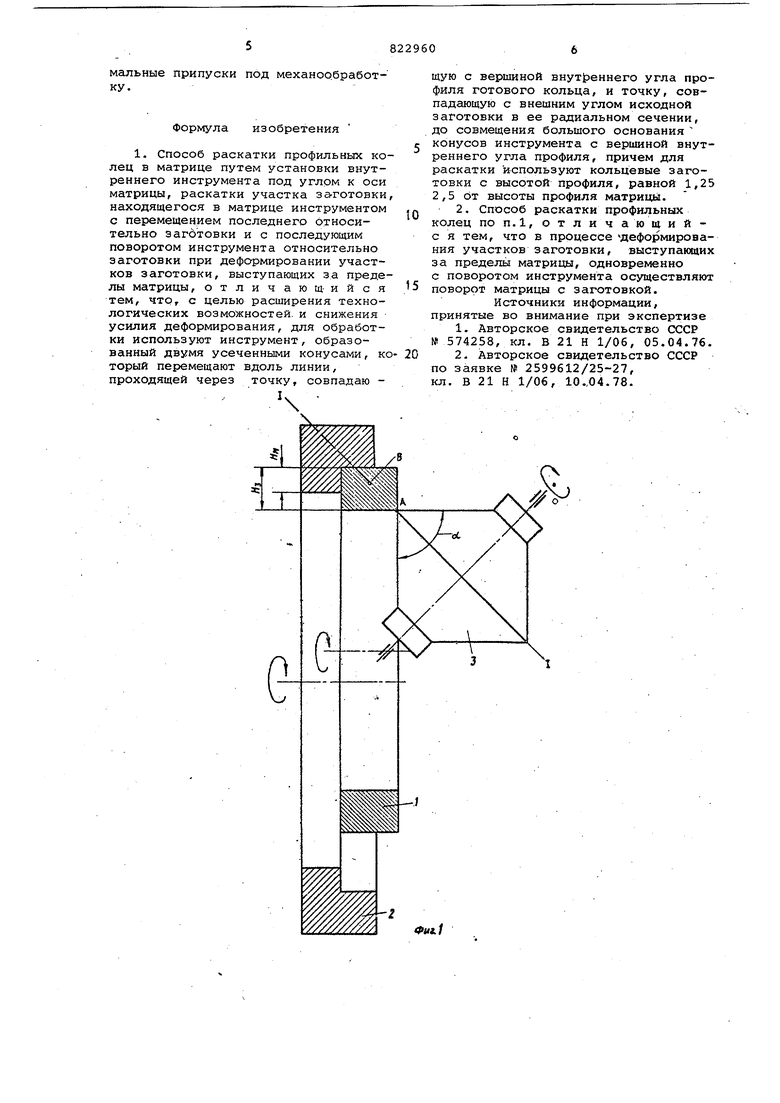

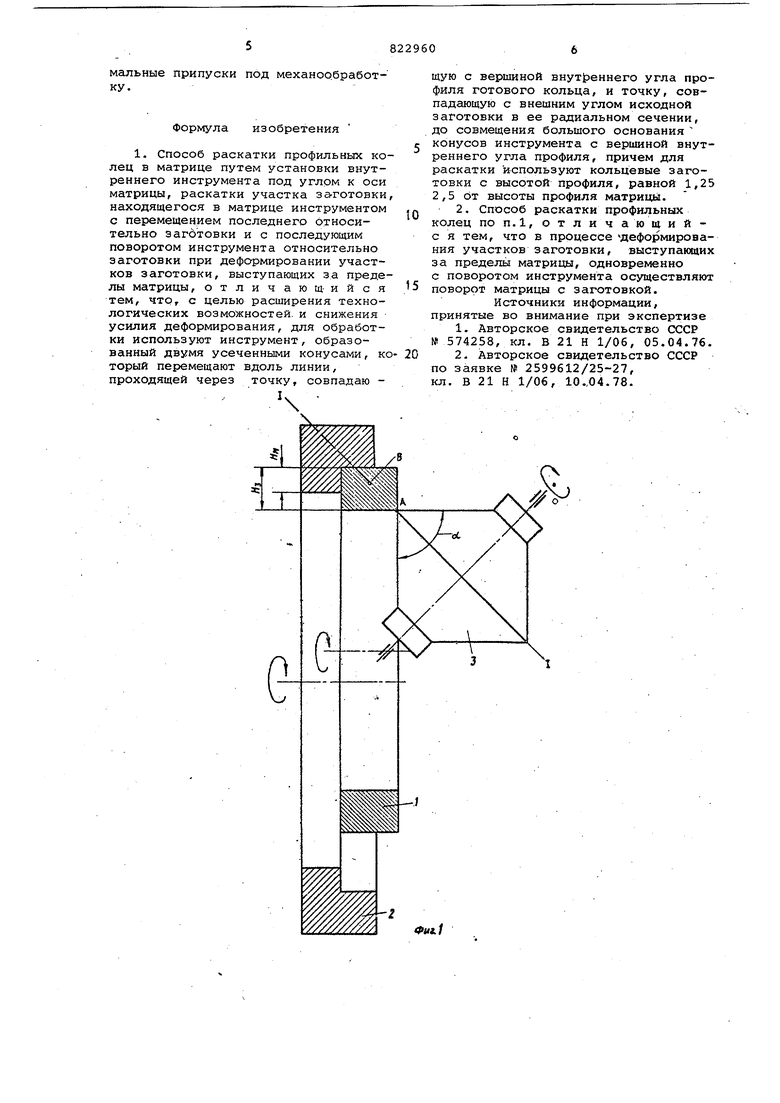

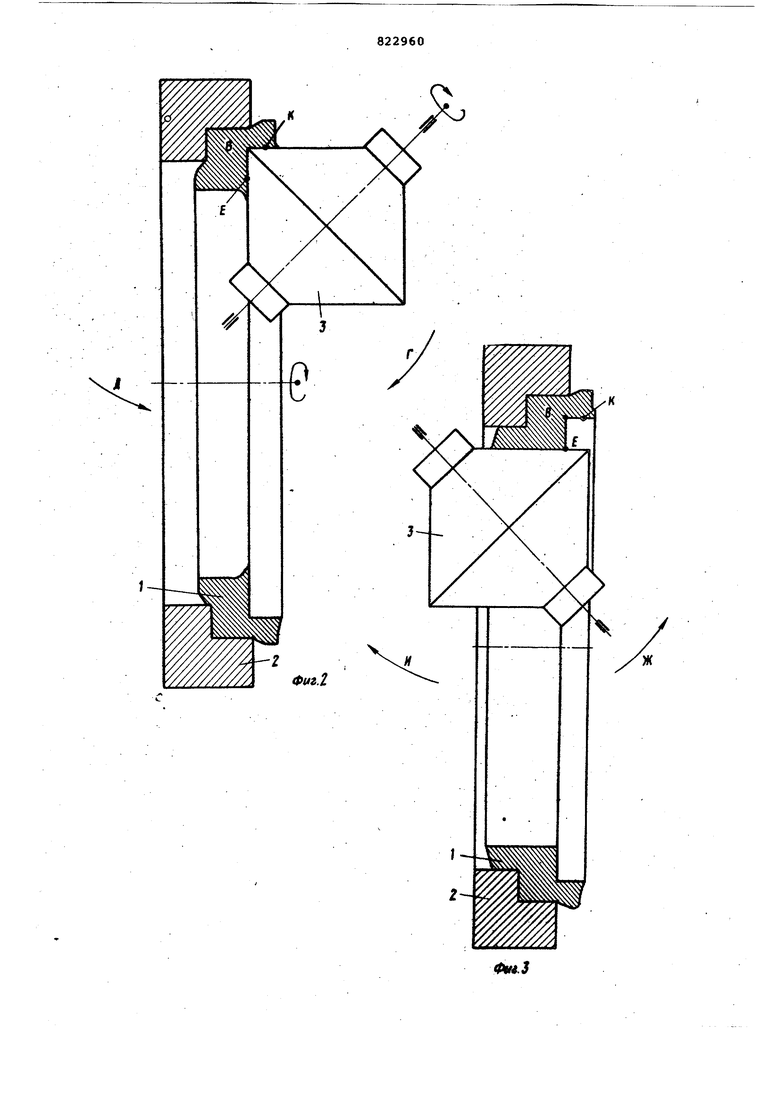

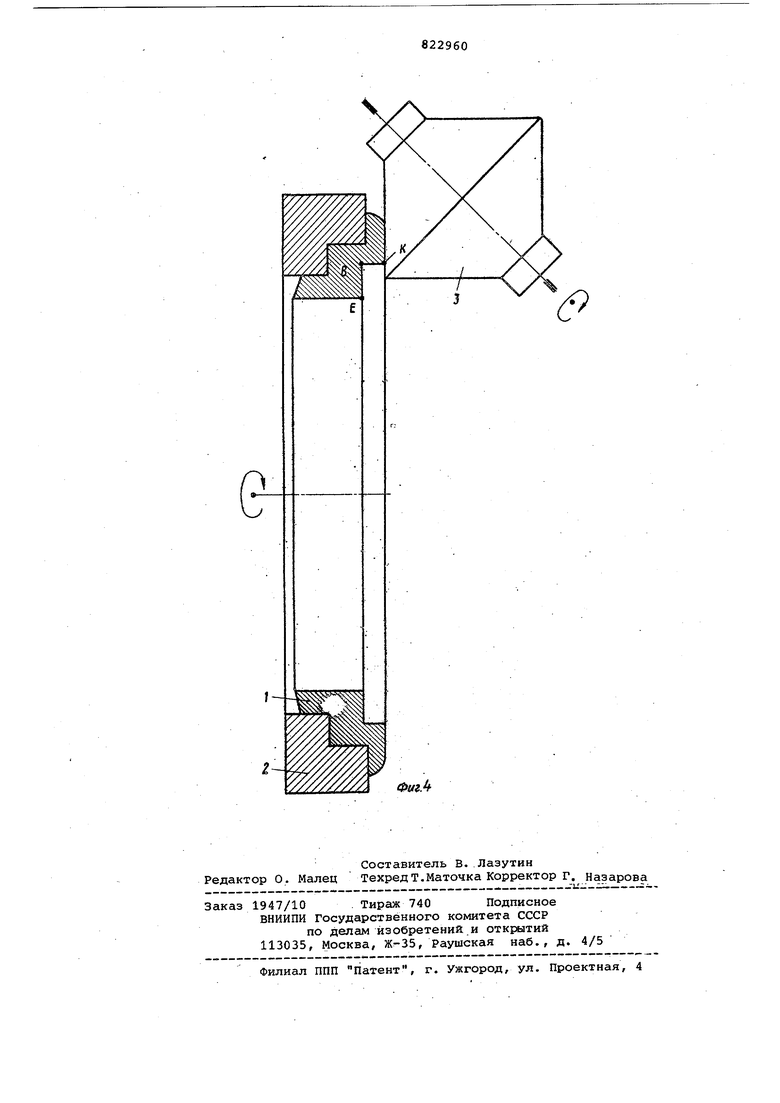

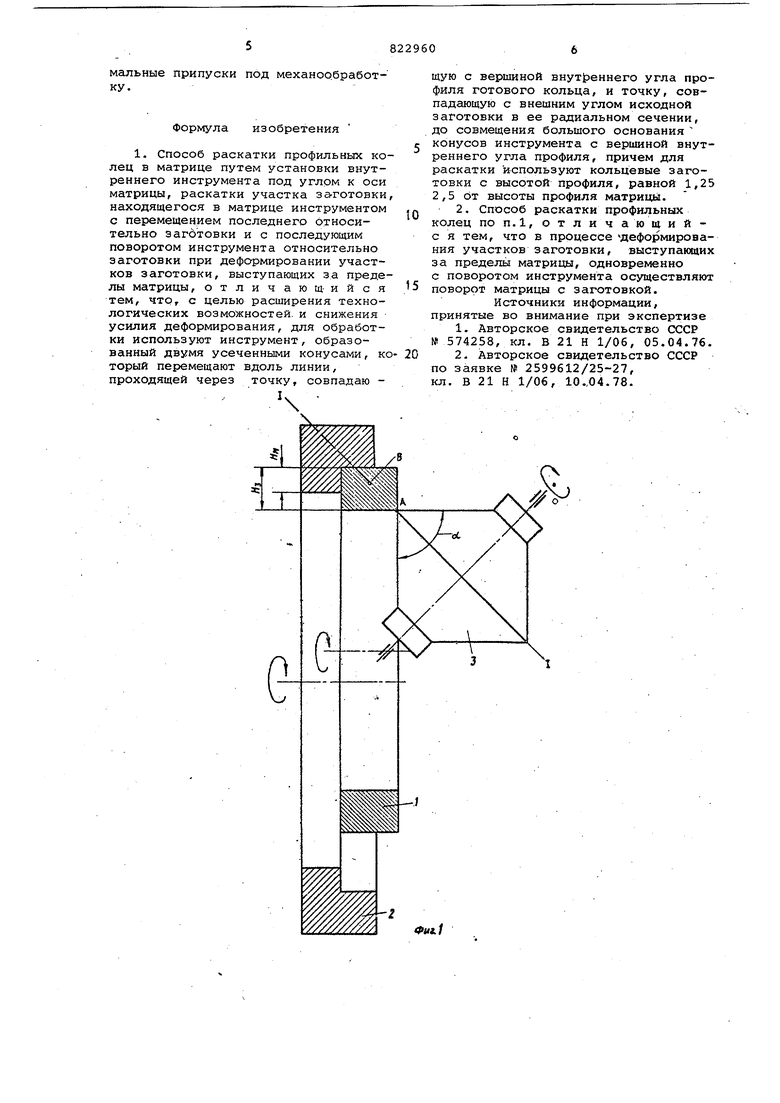

0 заготовкой и инструментом. Цель изобретения - расширение тех нологических возможностей путем рас. катки колец сложно-ступенчатого профиля и снижение усилия деформирования. ° Поставленная цель достигается тем что для обработки используют инструмент , образованный двумя усеченными конусами, .который перемещают вдоль линии, проходящей через точку,совпадающую с вершиной внутреннего угла профиля готового кольца, и точку, совпадающую с внешним углом исходной Заготовки в ее радиальном сечеНИИ,до совмещения большого основания конусов инструмента с вершиной внутреннего угла профиля, причем для раскатки используют кольцевые заготовки с высотой профиля,равной if25-2,5 от высоты профиля матрицы. Кроме того, в процессе деформирования участков заготовки, выступающих :за пределы матрицы, одновременно с поворотом инструмента осуществляют поворот матрицы с заготовкой. В результате перемещения инструмента вдоль линии, проходящей через точку, совпадающую с вершиной внутреннего угла профиля готового кольца, и точку, совпадающую с внешним углом исходной заготовки в ее радиальном сечении, достигается равномерное обжатие внутреннего профиля. Коническая форма инструмента позволяет снизить усилие деформирова- ния при раскатке за счет уменьшения контактной площади между инструментом и заготовкой. Кольцевую заготовку выбирают с высотой профиля, равной 1,25-2,5 от высоты профиля матрицы. Эта величина выбирается, исходя из заданной толщины стенки и ширины цилиндрической части готового кольца, формируемого на участке матрицы, имеющем наименьший внутренний ,иаметр. На фиг.1 изображено положение заготовки и инструмента в начале раскатки; на фиг.2 - то же, в момент вкатывания заготовки в полость матрицы и прекращения поступательной подачи валка; на фиг.З - то же, при окончании поворота валка при формиро вании внутреннего фланца заготовки; на фиг.4 - то же, при окончании пово рота валка при формировании наружног фланца заготовки. I Кольцевую заготовку 1, отрезанную от горячекатанной трУбы диаметром 21 с высотой профиля Нз, равной 26 мм, из стали 20, шириной 44-0,5мм, нагревают до 900° и устанавливают в матрицу 2 с внутренними диаметрами 242 + 0,1 и 220 +0,1 мм, с высотой профиля Н„, равной 11 мм, шириной 20 и 12 мм соответственно. Процесс раскатки начинают с подвода инструмента 3, рабочая поверхность которого образована двумя усеченными конусами, обращенными друг к другу большими основаниями,диаметр которых равен 70 мм, а угол при вершине ot 90. Валок устанавливают под углом 45 по отношению к матрице до касания с заготовкой в точке А, после чего ему сообщают вращение, которое передается заготовке и матрице. Число оборотов валка в минуту равно 24. Параметры раскатки: наибольшее усилие на инструменте 25 тс., единич ное обжатие 2 мм/об. Валок подают вдоль оси 1-1, проходящей через точку В, совпадающую с вершиной внутреннего угла профиля готового кольца, и точку А, совпадающую с внешним углом исходной заготовки, до совмещения большого основания конусов инструмента с точкой В, затем производят раскатку внутреннего фланца кольца путем поворота инструмента и матрицы по стрелкам Г и Д вокруг оси, проходящей через точку Е, являющейся вершиной внешнего угла внутреннего фланца готового кольца, на угол 45 со скоростью 0,1 1/е . После формирования внутреннего фланца и цилиндрического участка кольца диаметром 220 мм, длиной 12 мм путем поворота инструмента и матрицы по стрелкам Ж и И вокруг указанной точки производят возврат их в исходное положение со скоростью 0,5 1/с. После чего в том же направлении (по стрелкам Ж и И ,но около оси, проходящей через точку К, являющейся вершиной внешнего угла наружного фланца, производят взаимный поворот инструмента и матрицы со скоростью, равной 0,1 1/. По окончании раскатки инструмент и матрицу возвращают в исходное положение, инструмент отводят, а деталь выпрессовывают из матрицы. Изготовленная деталь имеет следующие размеры, мм: Диаметр наружного фланцар Толщина наружного фланца10 + 0,2 Диаметр внутреннего фланца 226 +3,0 Толщина внутреннего фланца12+0,3 Наружные диаметры детали 242+0,1 220 + 0,1 Внутренний диаметр детали200 +2,0 Высота детали 40 i 0,5 Использование предлагаемого способа позволяет получить детали двухступенчатого профиля, обеспечить минимальные припуски под механообработку . Формула изобретения 1. Способ раскатки профильных ко лец в матрице путем установки внутреннего инструмента под углом к оси матрицы, раскатки участка з&готовки находящегося в матрице инструментом с перемещением последнего относительно заготовки и с последующим поворотом инструмента относительно заготовки при деформировании участков заготовки, выступающих за преде лы матрицы, отличаю щ-ийся тем, чтог с целью расширения технологических возможностей, и снижения усилия деформирования, для обработки используют инструмент, образованный двумя усеченными конусами, к торый перемещают вдоль линии, проходящей через точку, совпадаю 4РМ/щую с вершиной внут реннего угла профиля готового кольца, и точку, совпадающую с внешним углом исходной заготовки в ее радиальном сечении, до совмещения большого основания конусов инструмента с вершиной внутреннего угла профиля, причем для раскатки используют кольцевые заготовки с высотой профиля, равной 1,25 2,5 от высоты профиля матриць. 2. Способ раскатки профильных колец ПОП.1, отличающийс я тем, что в процессе деформирования участков заготовки, выступающих за пределы матрицы, одновременно с поворотом инструмента осуществляют поворот матрицы с заготовкой. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 574258, кл. В 21 Н 1/06, 05.04.76. 2.Авторское свидетельство СССР по заявке № 2599612/25-27, кл. В 21 Н 1/06, 10.,04.78.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ раскатки профильных колец | 1976 |

|

SU574258A1 |

| Способ раскатки профильных колец | 1980 |

|

SU956111A2 |

| Способ раскатки профильных колец | 1977 |

|

SU795669A1 |

| Способ раскатки профильных колец | 1980 |

|

SU935179A2 |

| Способ производства колец с внутренним гребнем | 1989 |

|

SU1697955A1 |

| Способ получения заготовок колец П-образного поперечного сечения | 1991 |

|

SU1794586A1 |

| Способ изготовления кольцевых деталей | 1983 |

|

SU1125267A1 |

| Способ изготовления кольцевых деталей | 1988 |

|

SU1697953A1 |

| УСТРОЙСТВО СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННЕЙ ДОРОЖКИ НАРУЖНОГО КОЛЬЦА ШАРИКОПОДШИПНИКА | 2011 |

|

RU2483857C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННЕЙ ДОРОЖКИ НАРУЖНОГО КОЛЬЦА ШАРИКОПОДШИПНИКА | 2011 |

|

RU2483858C1 |

ФагЛ

Авторы

Даты

1981-04-23—Публикация

1979-07-04—Подача