(54) СПОСОБ РАСКАТКИ ПРОФИЛЬНЫХ КОЛЕЦ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ раскатки профильных колец | 1980 |

|

SU956111A2 |

| Способ раскатки профильных колец | 1976 |

|

SU574258A1 |

| Способ раскатки профильных колец | 1979 |

|

SU822960A1 |

| Устройство для раскатки профильных кольцевых заготовок | 1986 |

|

SU1428517A1 |

| Способ изготовления кольцевых деталей | 1988 |

|

SU1697953A1 |

| Способ раскатки профильных колец | 1977 |

|

SU795669A1 |

| Устройство для раскатки колец | 1987 |

|

SU1488083A1 |

| СПОСОБ БОКОВОГО ВЫДАВЛИВАНИЯ КОЛЬЦЕВЫХ ПРОФИЛЕЙ ПРИ ГОРЯЧЕЙ РАСКАТКЕ МАЛОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2573461C1 |

| Установка для раскатки колец | 1987 |

|

SU1484421A2 |

| Способ прокатки профильных колеци уСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU810348A1 |

1

Изобретение относится к обработке металлов давлением и может быть использовано при раскатке профильных колец большой ширины.

По основному авт. св. № 574258 известен способ раскатки профильных колец в матрице с калибром на торцовой поверхности, при котором участок заготовок, находяшийся в матрице, раскатывают внутренним валком, уменьшая рабочий зазор между валком и матрицей с сохранением параллельности осей последних, а затем деформируют фланцевый участок кольца, выступаюший за матрицу, путем изменения относительного положения осей внутреннего валка и матрицы до заполнения калибра матрицы металлом заготовки 1.

Указанный способ характеризуется невозможностью раскатки широких колец, у которых../ , .- В ,

где В - ширина кольца;

D - внутренний диаметр кольца;

d диаметр внутреннего валка, так как при изменении относительного положения осей валок задевает своим торцом внутреннюю поверхность заготовки.

Целью изобретения является расширение номенклатуры раскатываемых колец.

Указанная цель достигается тем, что согласно способу раскатки профильных колец в матрице с калибром на торцовой поверхности,при котором участок заготовки, находящийся в матрице, .раскатывают внутренним валком, уменьшая рабочий зазор между валком и матрицей с сохранением параллельности осей последних, а затем деформируют фланцевый участок кольца, выступаюш,ий

10 за матрицу, путем изменения относительного положения осей внутреннего валка и матрицы до заполнения калибра матрицы металлом заготовки, перед изменением относительно положения осей внутреннего валка и матрицы, внутренний валок смешают вдоль об15разуюшей заготовки на величину, определяемую соотношением

t В - VD - , где t - величина смещения внутреннего

валка;

20

В - ширина кольца; D - внутренний диаметр кольца; d -диаметр внутреннего валка.

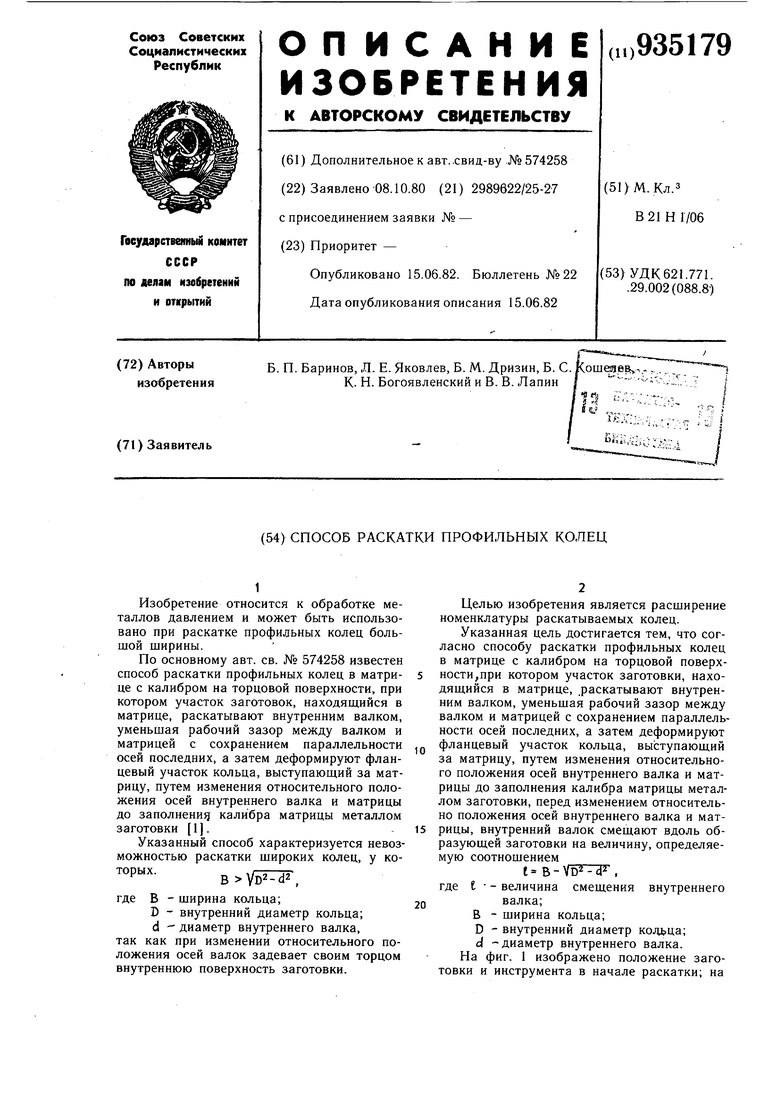

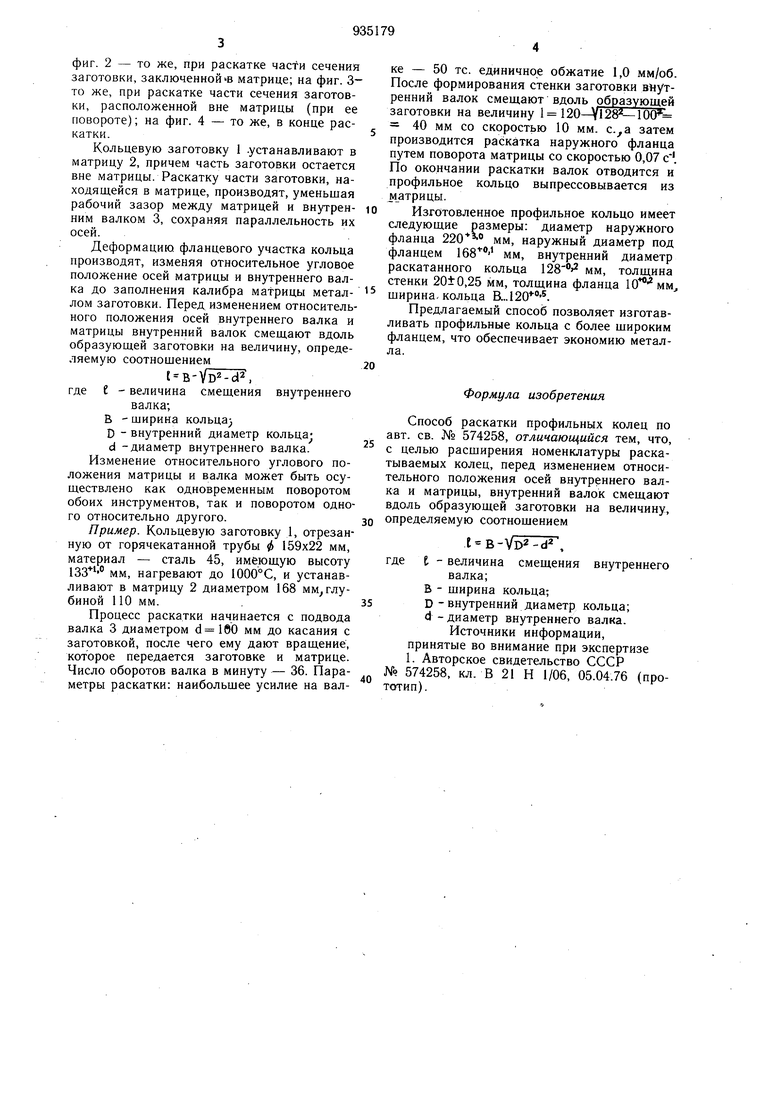

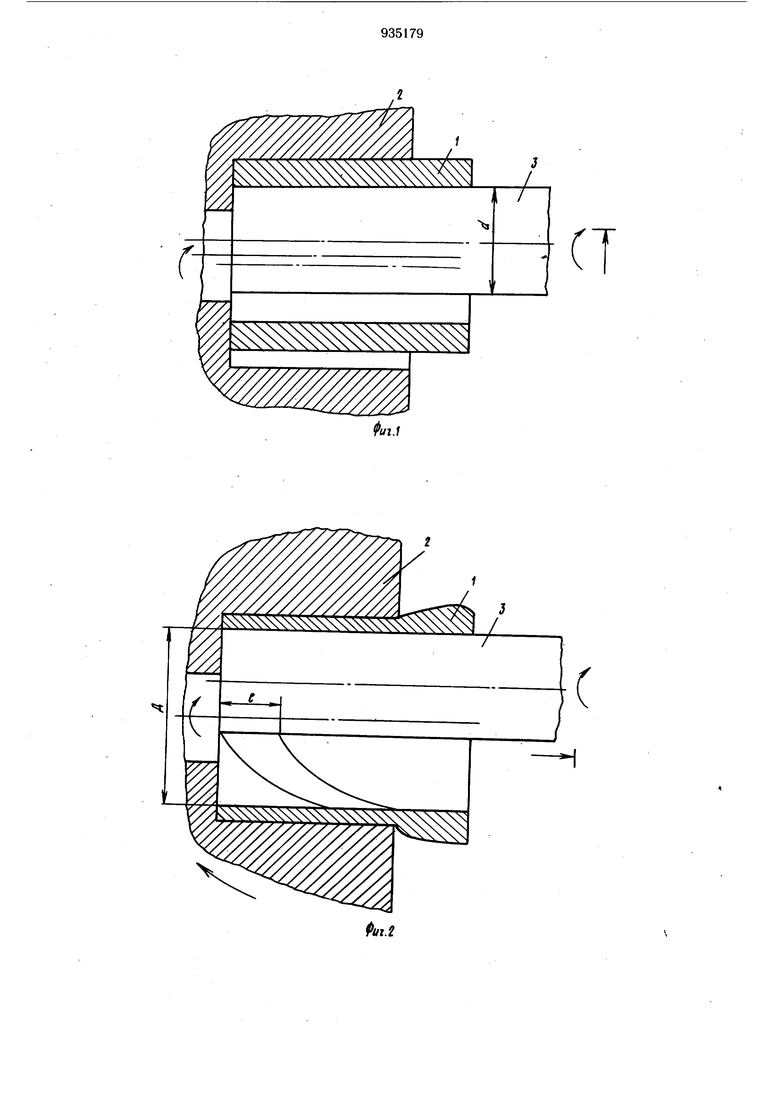

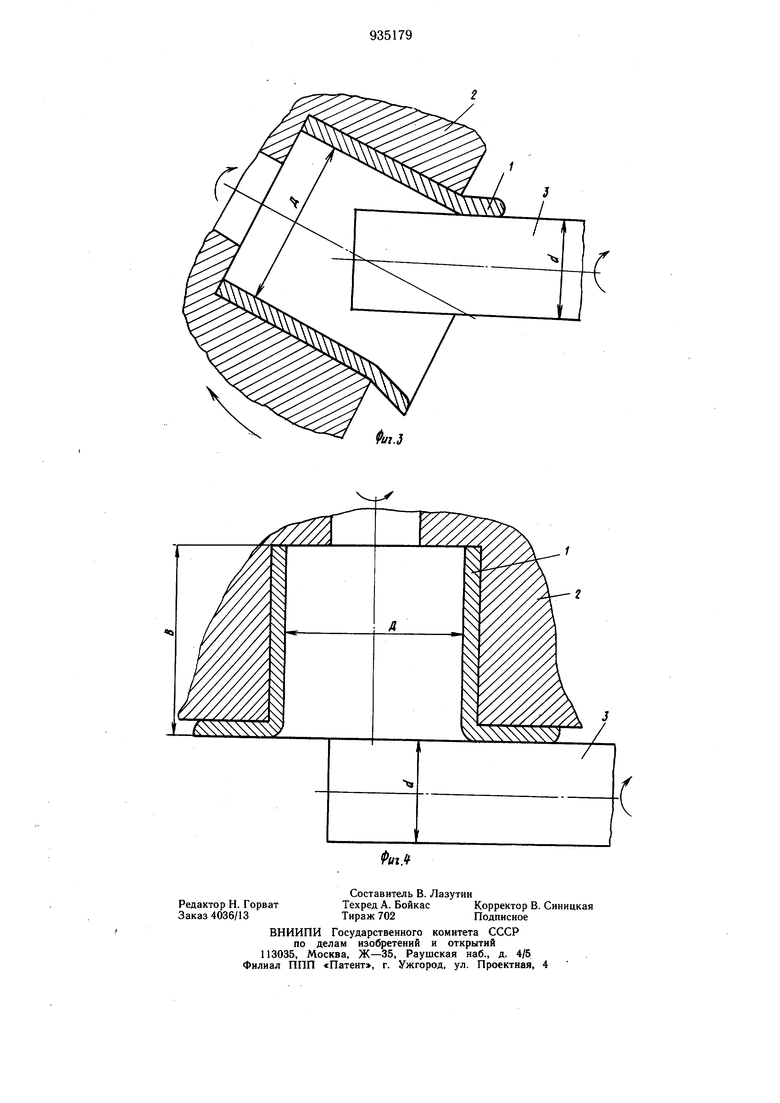

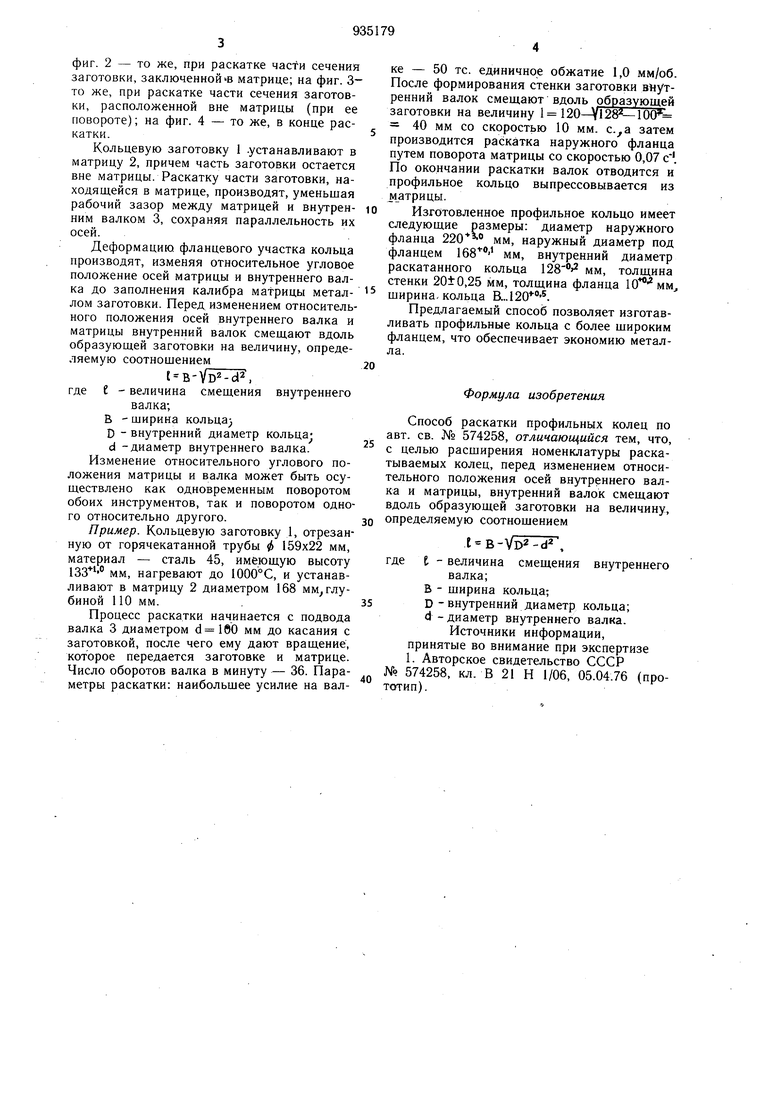

На фиг. 1 изображено положение заготовки и инструмента в начале раскатки; на

фиг. 2 - то же, при раскатке части сечения заготовки, заключеннойВ матрице; на фиг. 3то же, при раскатке части сечения заготовки, расположенной вне матрицы (при ее повороте); на фиг. 4 - то же, в конце раскатки.

Кольцевую заготовку 1 .устанавливают в матрицу 2, причем часть заготовки остается вне матрицы. Раскатку части заготовки, находящейся Б матрице, производят, уменьшая рабочий зазор между матрицей и внутренним валком 3, сохраняя параллельность их осей.

Деформацию фланцевого участка кольца производят, изменяя относительное угловое положение осей матрицы и внутреннего валка до заполнения калибра мatpицы металлом заготовки. Перед изменением относительного положения осей внутреннего валка и матрицы внутренний валок смещают вдоль образующей заготовки на величину, определяемую соотношением

C B-VD.

где 6 - величина смещения внутреннего

валка;

В - щирина кольца) D - внутренний диаметр кольца d -диаметр внутреннего валка.

Изменение относительного углового положения матрицы и валка может быть осуществлено как одновременным поворотом обоих инструментов, так и поворотом одного относительно другого.

Пример. Кольцевую заготовку 1, отрезанную от горячекатанной трубы ф 159x22 мм, материал - сталь 45, имеющую высоту мм, нагревают до 1000°С, и устанавливают в матрицу 2 диаметром 168 мм глубиной 110 мм..

Процесс раскатки начинается с подвода валка 3 диаметром мм до касания с заготовкой, после чего ему дают вращение, которое передается заготовке и матрице. Число оборотов валка в минуту - 36. Параметры раскатки: наибольшее усилие на валке - 50 тс. единичное обжатие 1,0 мм/об. После формирования стенки заготовки внутренний валок смещают вдоль образующей заготовки на величину 1 120-У 28 -100 40 мм со скоростью 10 мм. с., а затем производится раскатка наружного фланца путем поворота матрицы со скоростью 0,07 с . По окончании раскатки валок отводится и профильное кольцо выпрессовывается из матрицы.

Изготовленное профильное кольцо имеет следующие размеры: диаметр наружного фланца мм, наружный диаметр под фланцем мм, внутренний диаметр раскатанного кольца 128°- мм, толщина стенки 20±0,25 мм, толщина фланца 10 мм щирина- кольца В....

Предлагаемый способ позволяет изготавливать профильные кольца с более широким фланцем, что обеспечивает экономию металла.

Формула изобретения

Способ раскатки профильных колец по авт. св. № 574258, отличающийся тем, что, с целью расщирения номенклатуры раскатываемых колец, перед изменением относительного положения осей внутреннего валка и матрицы, внутренний валок смещают вдоль образующей заготовки на величину, определяемую соотношением

t B-VD2-d ,

где t - величина смещения внутреннего

валка;

В - ширина кольца; D - внутренний диаметр кольца; d - диаметр внутреннего валка.

Источники информации, принятые во внимание при экспертизе I. Авторское свидетельство СССР № 574258, кл. В 21 Н 1/06, 05.04.76 (прототип).

j

С

Авторы

Даты

1982-06-15—Публикация

1980-10-08—Подача