Изобретение относится к производству электросварных труб и может быть использовано на непрерывных трубоэлектросварочных станах с целью З еньшения величины внутреннего грата.

Известен технологическ1Й инструмент трубоэлектросварочного стана, включакндий последовательно установленные валки, образующие шовнаправля щий калибр с разрезной шайбой,шовсжимающий калибр-и калибры калибровоного стана l3. Недостаток данного инструмента состоит в том, что щж его использовании в кали.брах шовнаправляющейшовсжимающей клетей трубоэлектросварочного агрегата не обеспечивается стабилизация величины осадки кромок. Это связано со сравнительно равномерным распределением по периметру калибра величины, на которую меняется периметр трубы, что достигается за счет придания дугам,образующим калибр, определеншлх размеров.

Цель изобретения - уменьшение величины внутреннего грата за счет стабилизации и уменьшения величины Осадки при сварке. ,

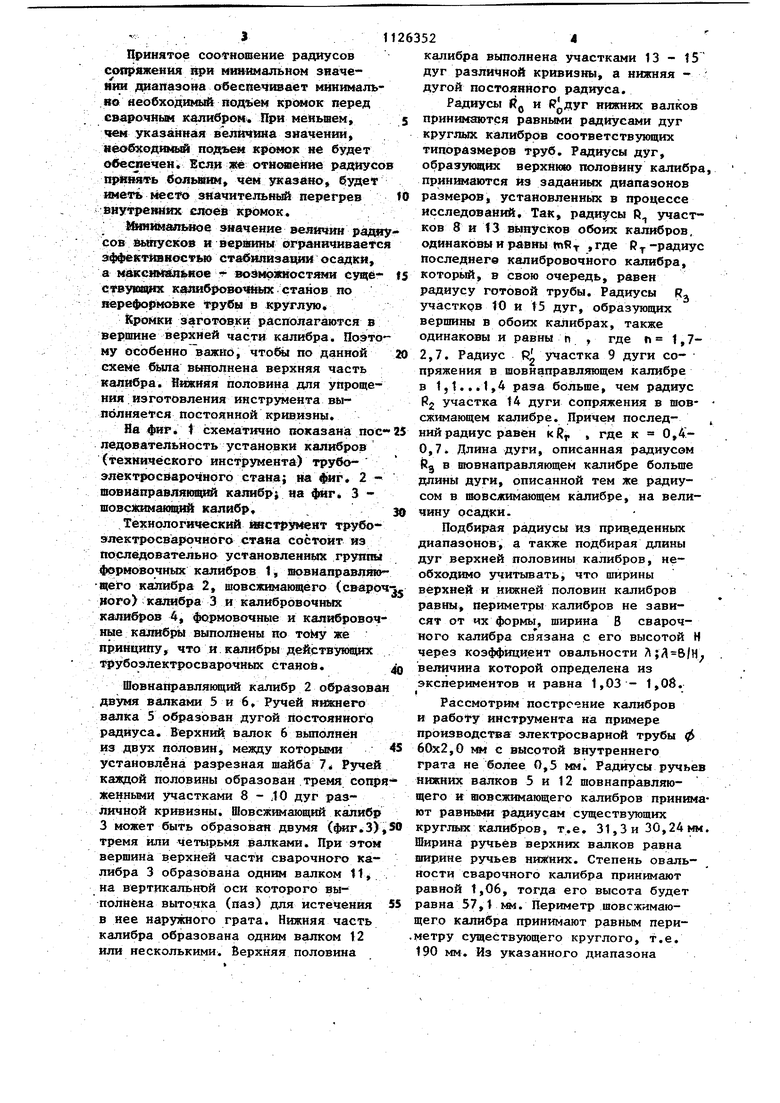

Поставленная цель достигается тем что в технологическом инструменте трубоэлектросварочного стана, включающем последовательно расположенные валки, образунмцие шОвнаправляющий калибр с разрезной шайбой, шовсж мающий калибр и калибры калибровочного стана, половина шовнаправляющего калибра с разрезной шайбой описана тремя радиусами R , Rj и R-, а соответствующая ей половина шовсжимающего калибра радиусм и R , R и R, при этом

Р -РР

К2-«К2 ,

где С от 1,1 до 1,4, а длина дуги, описанная радиусом R в шовнаправ ляющем калибре больше длины соответствующей дуги шовсжимающего калибра на заданную величину осадки, где R, - радиус участков шовнаправляющего калибра, примыкающих к разрезной шайбе и соответствующего участка шовсжиманмцего калибра; R - радиус участков выпусков

половины шовнаправляющего калибра с разрезной шайбой и соответствующих им участков шобсжимашщего калибра;

Rjj - радисте участков сопряжения . участков, описанных радиу сами Ц и Rg , в шовсжимакщем калибре; то же, в шовнаправляю- /

щем калибре.

Длины дуг, описанных радиусами R, и участков сопряжения в шовнаправляющем и шовсжимающем калибрах соответственно равны

Кроме того, R mR , а Rj-nR, где RT РЗДиУс последнего калибра калибровочного стана, m от 1,5 до 2,5, а h от 1,7 до 2,7.

При обжатии труб в калибрах деформация локализуется в зоне выпусков. Причем степень локализации тем выше, чем больше кривизна соответствующих дуг. В то же время в верщинах калибра тангенциальная де.формация практически отсутствует, причем, чем меньше кривизна участка тем больше зона, свободная от тангенциальных деформаций. Таким образом, для Обеспечения стабильной осадки кромок при сварке Необходимо, во-первых, кромки заготовки располагать в ве| шине калибра, во-вторых, увеличить радиус вершины, в-третьих, увеличить радиус участков вьтусков для расширения зоны деформации при появлении возмзгщш)Щего обжатия, связанного с нерегулируемыми процессами. Заданная величина осадки будет обеспечена соотношением длин дуг вершин шовнаправляющего и шовсжимающего калибров и равными длинами дуг участ ков выпусков и сопряжения. Последнее также-устранит возможность перегибов Нормальное течение процесса и необходш«я траектория движения кромок в сварочном калибре обеспечиваются за счет большего радиуса участка сопряжения в щовнаправляющем калибре по сравнению с шовсжимающим.

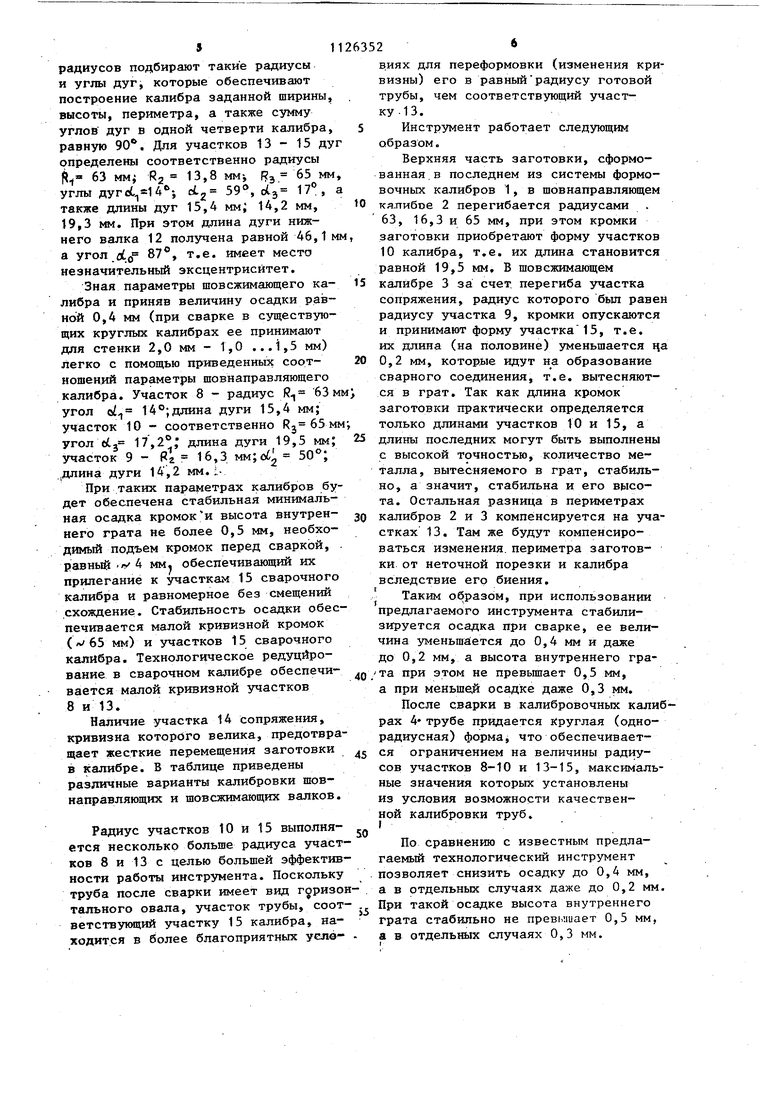

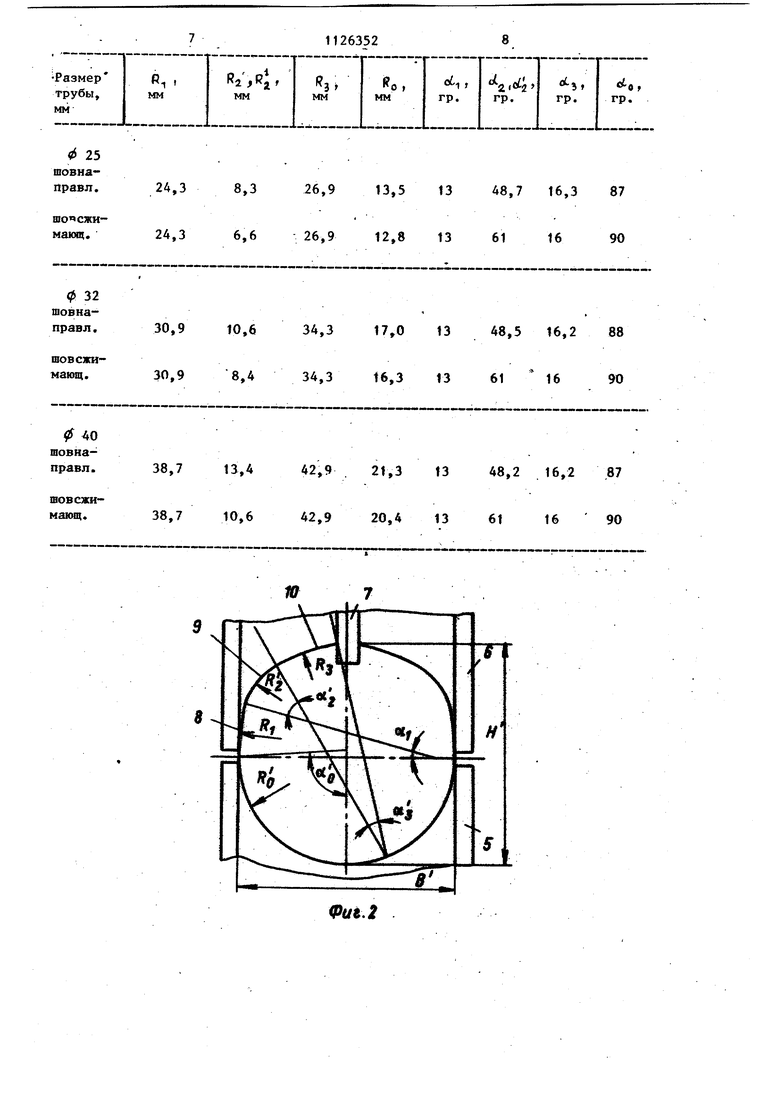

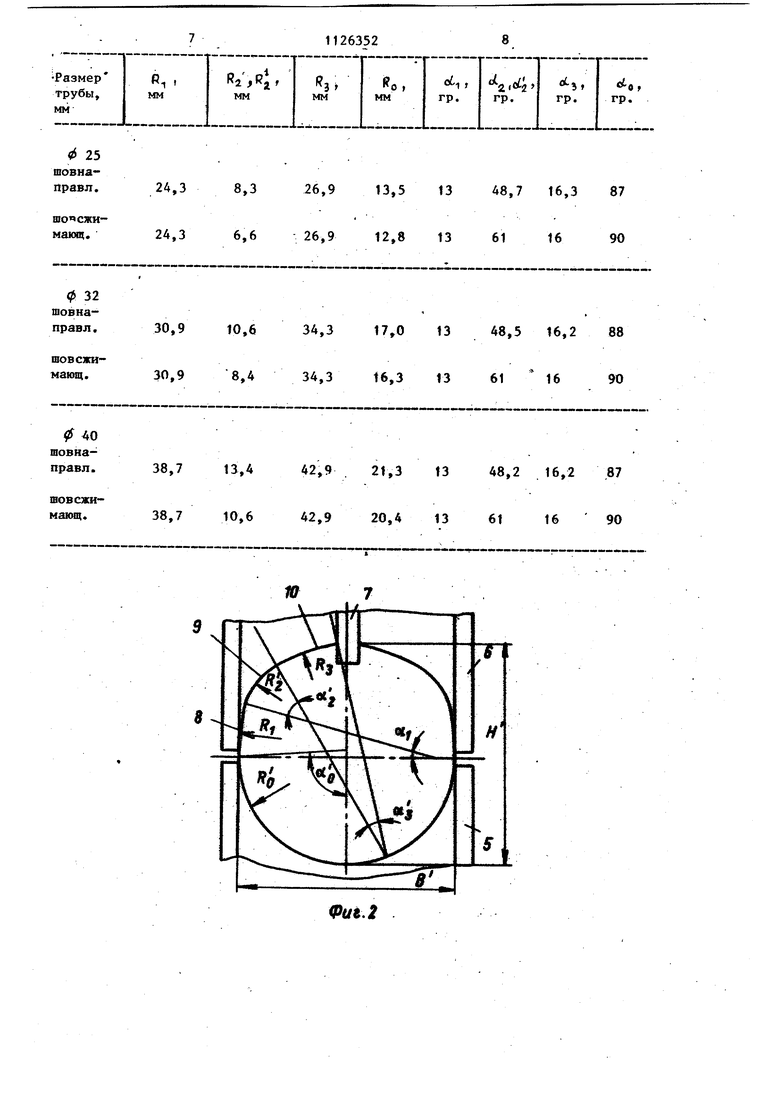

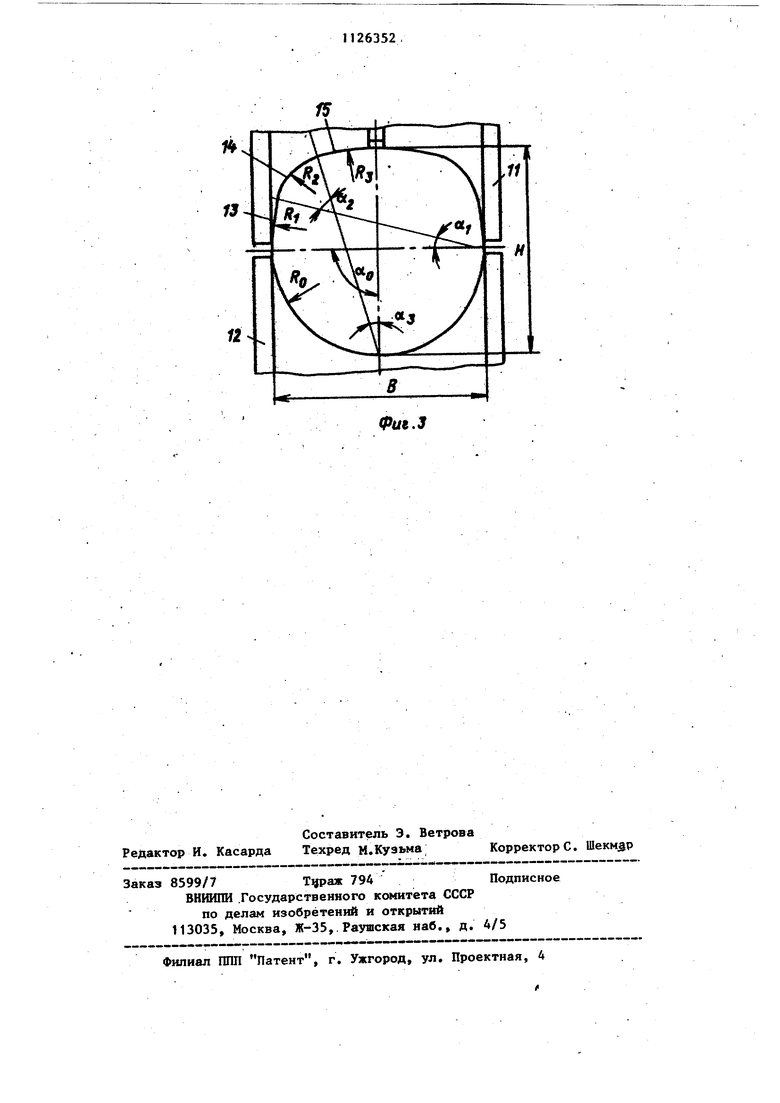

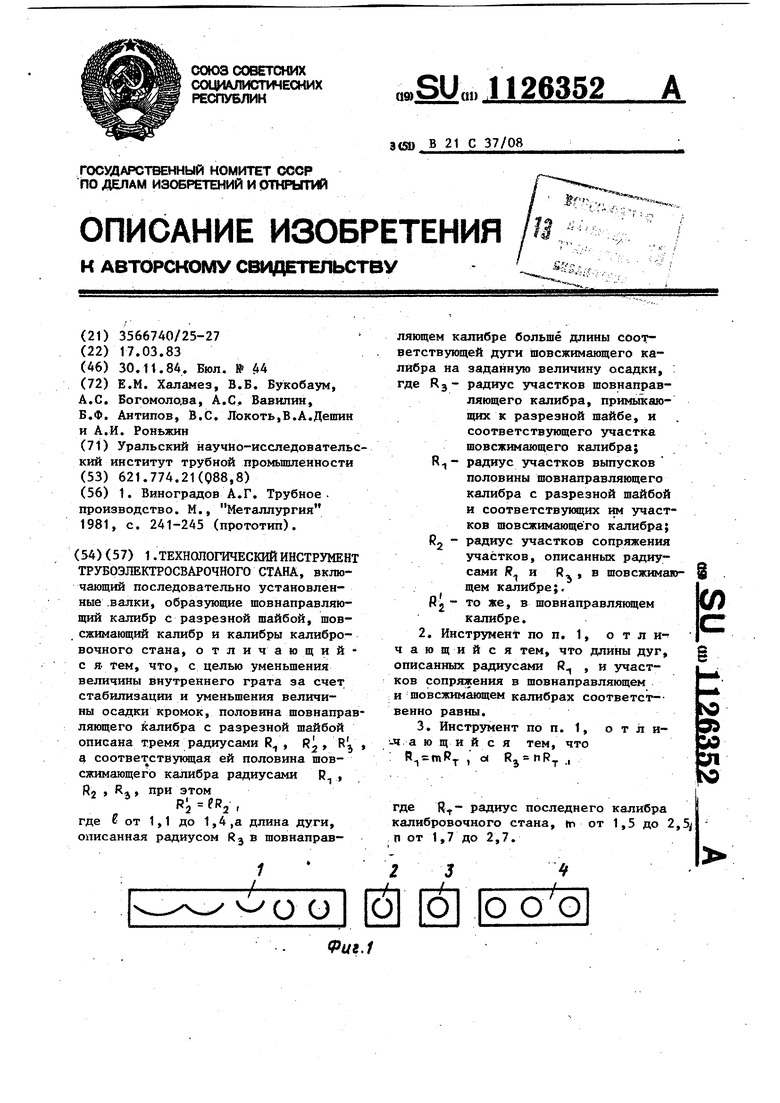

Величина осадки для данного типоразмера трубы рассчитьшается зара- нее. Разность длин дуг вершин шовнаправлякщ(его и шовсжимающего калибров устанавливается равной величине осадки. При сжатии заготовки при сварке на образование сварнЬго соединения идет заданное количество металла независимо от величины обжатия, которое может изменяться при иаменении ширины ленты вследствие биения валков и т.д. Принятое соотношение радиусов сопрвженйя при минимальном звачеяки даапазо1 а обеспечивает мнн1талько необходиьшй под:&ем кроыок перед сварочным калибром При меньшем, чем указанная величина зиачейии, кеобхаДимый подъем кромок не будет оС слечен Если |(ё отновеМие радиусов прИЕйять больким, чбм указано, будет иметь месфо зяачительньй перегрев ;8нутревних слоев кромок. {Ёняимдлыюе значение величин сов дьтусков и вершины ограничивается Эффект ганосфьк) стабилизадаи осадки, а макс{ Ш1Ь1(е воэмржяостями с есгвующик калиброво ых станов по переформовке трубы в круглую Кромки заготовки ра сполагаются в вершине верхней части калибра. Поэтому особенно важно, чтобы по данной схеме была выполнена верхняя часть калибра. Нижняя половина для упрощения;изготОвления инструмента вы пол постоянной кривизны, Ва фир. t схематично показана пос ледовательность установки калибров (технического инструмента) трубоэлектросварочного стана; на фиг. 2 - щовндправлякяций калибр; на г 3 шовс симакнцнй калибр. Технологический шструнект трубоэлектросварочного става состоит из последовательно установленнЕДХ группы формовочных калибров 1, шовнаправляю щего калибра 2, шовсжимающего ( Ного) калибра 3 и калибровочных калибров 4, формовочные и калибровоч ные кеашбры выполнены по тому же принципу, что и калибры действующих трубоэлектросварочных станой. Шовнаправляющий калибр 2 образован двумя валками 5 и 6. Ручей пиш)его валка 5 образован дугой постоянного радиуса. Верхний валок 6 вьшолнён из двух половин, меяду которыми установлена разрезная шайба 7 Ручей каждой половины образован тремя сопря женными участками 8 - .10 дуг различной кривизны. Шовсжимающий калибр 3 может быть образован двумя (фир.3), тремя или четырьмя валками. При этом вершина верхней части сварочного калибра 3 образована однШ4 валком 11, на вертикальной оси которого выполнёна выточка (паз) для истечения в нее наруядаого грата. Нижняя часть калибра образована одним валком 12 или несколькими. Верхняя половина 11 524 калибра вьтолнена участками 13 - 15 дуг различной кривизны а нижняя дугой постоянного радиуса. Радиусы RJJ и РрДуг нижних валков принимшотря равными радиусами дуг круглых калибров соответствзющих типоразмеров труб. Радиусы дуг, образуквдих верхнюю половину калибра, принш аются из заданных диапазонов размеров, установленных в процессе исследований. Так, радиусы R участ выпусков обоих кахшбров, одинаковы и равны mRт где Р -радиус последнегв калибровочного калибра, который, в свою очередь, равен радиусу готовой трубы. Радиусы участкрвЮ и 15 дуг, образующих вершины в обоих калибрах, также одинаковы и равны п , где п 1,72,7. Радиус R участка 9 дуги сопряжения в шовнаправляющем калибре в 1,1...1,4 раза больше, чем радиус 2 Участка 14 дуги Сопряжения в шовсжимающем калибре. Причем последнийрадиус равен к,, , где к 0,40,7 Длина дуги, описанная радиусом Rg в шовнаправляющем калибре больше длины дуги, описанной тем же радиусом в товсжимающем капибре, на величину осадки. Подбирая радиусы из прив.еденных диапазонов, а также подбирая длины дуг верхней половины калибров, необходимо учитывать, что ширины верхней и нижней половин калибров равны, периметры калибров не зависят от их формы, ширина В сварочного калибра связана с его высотой Н через коэффициент овальности величина которой определена из экспериментов и равна 1,03 - 1,08. I Рассмотрим построение калибров и работу инстрзгмента на примере производства злектросварной трубы 60x2,0 мм с высотой внутреннего грата не более 0,5 мм. Радиусы ручьев нижних валков 5 и 12 шовиаправляющего и шовсжимающего калибров принимают равными радиусам существующих круглмс калибров, т.е. 31,3 и 30,24 мм. Ширина ручьёв верхних валков равна ширине ручьев нижних. Степень овальности сварочного калибра принимают равной 1,06, тогда его высота будет равна 57,1 м. Периметр шовсжимающего калибра принимают равным периметру существующего круглого, т.е. 190 мм. Из указанного диапазона 11 радиусов подбирают такие радиусы и углы дуг, которые обеспечивают построение калибра заданной ширины, высоты, периметра, а также сздаму углов дуг в одной четверти калибра, равную 90, Для участков 13 - 15 дуг определены соответственно радиусы fl 63 мм; Rj 13,8 ММ-, 65 мм, - --- 17, а углы дуг01 1 2 59, ot, также длины дуг 15,4 мм; 14,2 мм, 19,3 мм. При этом длина дуги нижнего валка 12 получена равной 46,1 мм а угол o(.jf 87°f т.е. имеет место незначительный эксцентриситет. Зная параметры шовсжимающего калибра и приняв величину осадки равнбй 0,4 мм (при сварке в существующих круглых калибрах ее принимают для стенки 2,0 мм - 1,0 ...1,5 мм) легко с помощью приведенных соотношений параметры шовнаправляющего калибра. Участок 8 - радиус f 63мм угол oi 14 ;длина дуги 15,4 мм; участок 10 - соответственно Rj 65 мм угол еСз 17, длина дуги 19,5 мм участок 9 - Рг 16,3 мм;об2 ,длина дуги 14,2 мм. ;. При таких параметрах калибров будет обеспечена стабильная минимальная осадка кромок и высота внутреннего грата не более 0,5 мм, необходимый подъем кромок перед сваркой, . равный 4 мм. обеспечивающий их прилегание к участкам 15 сварочного калибра и равномерное без смещений схождение. Стабильность осадки обеспечивается малой кривизной кромок (л65 мм) и участков 15 сварочного калибра. Технологическое редуцирование в сварочном калибре обеспечивается малой кривизной з астков 8 и 13. Наличие участка 14 сопряжения, кривизна которого велика, предотвра щает жесткие перемещения заготовки в калибре. В таблице приведены различные варианты калибровки шовнаправляющих и шовсжимающих валков. Радиус участков 10 и 15 выполняется несколько больше радиуса участ ков 8 и 13 с целью большей эффектив ности работы инструмента. Поскольку труба после сварки имеет вид г§ризо тального овала, участок трубы, соот ветствуииций участку 15 калибра, находится в более благоприятных уело2в.иях для переформовки (изменения кривизны) его в равныйрадиусу готовой трубы, чем соответствующий участку. 13. Инструмент работает следующим образом. Верхняя часть заготовки, сформованная, в последнем из системы формовочных калибров 1, в шовнаправляющем кялибое 2 перегибается радиусами 63, 16,3 и 65 мм, при этом кромки заготовки приобретают форму участков 10 калибра, т.е. их длина становится равной 19,5 мм. В шовсжимающем калибре 3 за счет, перегиба з астка сопряжения, радиус которого бьш равен радиусу участка 9, кромки опускаются и принимают форму участка 15, т.е. их длина (на половине) уменьшается ца 0,2 мм, которые идут на образование сварного соединения, т.е. вытесняются в грат. Так как длина кромок заготовки практически определяется только длинами участков 10 и 15, а длины последних могут быть выполнены с высокой точностью, количество металла, вытесняемого в грат, стабильно, а значит, стабильна и его высота. Остальная разница в периметрах калибров 2 и 3 компенсируется на участках 13. Там же будут компенсироваться изменения, периметра заготовки от неточной порезки и калибра вследствие его биения. Таким образом, при использовании предлагаемого инструмента стабилизируется осадка при сварке, ее величина уменьша;ется до 0,4 мм и даже до 0,2 мм, а высота внутреннего грата при этом не превьШгает 0,5 мм, а при меньшей осадке даже 0,3 мм. После сварки в калибровочных калибрах 4- трубе придается круглая (однорадиусная) формаi что обеспечивается ограничением на величины радиусов участков 8-10 и 13-15, максимальные значения которых установлены из условия возможности качественной калибровки труб. По сравнению с известным предлагаемый технологический инструмент позволяет снизить осадку до 0,4 мм, а в отдельных случаях даже до 0,2 мм. При такой осадке высота внутреннего грата стабильно не прев1 ;шает 0,5 мм, а в отдельных случаях 0,3 мм. Ф 25 шовна24,3 8,3 26,9 правл. шо сжи24,3 6,6 26,9 маняц. 13,5 13 48,7 16,3 87 12,8 13 61 16 90

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства электросварных труб | 1986 |

|

SU1353548A1 |

| Способ производства прямошовных труб диаметром от 10 до 530 мм на непрерывных трубоэлектросварочных агрегатах | 2018 |

|

RU2677558C1 |

| Технологический инструмент сварочной клети | 1989 |

|

SU1731339A1 |

| Технологический инструмент сварочной клети трубоэлектросварочного агрегата | 1986 |

|

SU1324701A1 |

| Трубоформовочный стан | 1980 |

|

SU893282A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ТРУБ НА НЕПРЕРЫВНЫХ СТАНАХ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2007240C1 |

| Способ производства электросварных труб | 1986 |

|

SU1310060A1 |

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ И РАЗРЕЗНАЯ ШАЙБА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2149721C1 |

| Стан для производства сварных прямошовных труб | 1977 |

|

SU703176A1 |

| СПОСОБ КАЛИБРОВКИ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 2006 |

|

RU2292973C1 |

1 .ТЕХНОЛОГИЧЕСКИЙИНСТРУМЕНТ ТРУБОЭЛЕКТРОСВАРОЧНОГО СТАНА, включающий последовательно установленные .валки, образующие шовнаправляющий калибр с разрезной шайбой, шов. сжимающий калибр и калибры калибровочного стана, отличающийс я Тем, что, с целью уменьшения величины внутреннего грата за счет стабилизации и уменьшения величины осадки кромок, половина шовнаправляющего калибра с разрезной шайбой описана тремя радиусами R , R, RL , a соответствуннцая ей половина шовсжимающего калибра радиусами R , R, , R, при этом D - СР Кд -tKj г где от 1,1 до 1,4,a длина дуги, описанная радиусом Rj в шовнаправ О О о о о о о fPus.l ляющем калибре больше длины соответствующей дуги шовсжимающего калибра на заданную величину осадки, : где радиус участков шовнаправляющего калибра, примыкающих к разрезной щайбе, и соответствующего участка шовсжимающего калибра; радиус участков выпусков половины шовнаправляющего калибра с разрезной шайбой и соответствующих им участков шовсжимающего калибра; Rj радиус участков сопряжения участков, описанных радиусами R и R , в шовсжимаю8 щем калибре;. Rj - то же, в шовнаправляющем калибре. 2.Инструмент по п. 1, о т л ичающийся тем, что длины дуг, описанных радиусами R , и з астков сопряжения в шовнаправляющем и-шовсжимающем калибрах соответст- N9 j9 венно равны. 3.Инстрз мент по п. 1, о т л и-ч a ю щ и и с я тем, что ; , о( Rj nR , Л N9 где радиус последнего калибра калибровочного стана, m от 1,5 до 2,5 П от 1,7 до 2,7.

ф 32 шовна30,9 10,6 34,3 правл. шовсжи30,9 8,4 34,3 мающ. 40 шовна38,7 13,4 42,9 правл. шовсжи38,7 10,6 42,9 мающ. 17,0 13 48,5 16,2 88 16,3 13 61 16 90 21,3 13 48,2 16,2 87 20,4 13 61 16 90

| t | |||

| Виноградов А.Г | |||

| Трубное, производство | |||

| М., Металлургия 1981, с | |||

| Одноколейная подвесная к козлам дорога | 1919 |

|

SU241A1 |

Авторы

Даты

1984-11-30—Публикация

1983-03-17—Подача