11

Изобретение относится к черной металлургии, а именно к электрометаллургии марганцевых ферросплавов, конкретно к шихтам для выплавки пе- редель ного малофосфористого марганцевого шлака (МФШ).

Целью изобретения является улучшение качества шлака и снижение расхода коксика и электроэнергии на выплавку шлака.

Шихта для выплавки малофосфористго шлака содержит отработанный же- лезохромовый катализатор, кварцит, коксик и марганцевый концентрат при слёдуюш;ем соотношении компонентов, мас.%:

й

8-10,0

(3-8,0

5-5,5

76,5-81

При содержании в шихте отработанного железохромового катализатора менее 8% увеличивается концентрация фосфора в МФШ, поскольку снижение железа в попутном металле приводит согласно закону распределения Нернста- Шилова к. ухудшению термодинамических условий реформации МФШ. Соответственно снижается извлечение Мп , увеличивается удельный расход электроэнергии. Врслучае, когда концентрация Отработанного катализатора в шихте

2.5

Шихта предлагаемого состава обеспечивает получение малофосфористог о шлака с 0,010-0,012% Р, позволяет стабилизировать процесс электроплав- ки и, как следствие, экономить сырье

и электроэнергию, а также эффективно 30 превышает 10,0%, наблюдается ухудше- утилизировать ценные отходы химическо-- , ние технологических показателей про- го производства путем повышения содержания окислов хрома в шлаке и, как следствие, в конечном продукте

35

процесса - металлическом марганце.

Катализаторы среднетемпературной конверсии используются в процессе синтеза аммиака при 750-800°С, Срок службы составляет около 5 лет, объем рроизЕ;одства более 5 тыс.т в год, аталкгааторы представляют собой гранулированный материал цилиндрической формы диаметром 5-6 мм и высотой 5-10 мм черно-бурого цвета.

Отработанный железохромовый катализатор среднетемпературной конверсии окиси углерода имеет следующий химический состав, масо%:

Железо в

пересчете

на Fe Oj85-88

Хром в

пересчете

на ,5-7,0

Сера в

пересчете

цесса, что вызвано чрезмерным загущением ишака хромсодержаш;ими шпинелями. При этом в пшаке запутывается значительное количество попутного металла и возрастает содержание фосфора.

Предлагаемое соотношение компонентов шихты позволяет создать на40 иболее благоприятные условия дефос- форации МФШ, снизить удельный расход электроэнергии, а стабилизация - выхода ишака с требуемым содержанием фосфора позволит снизить навеску

45 углеродистого восстановителя (коксика) . . .

Креме того, наличие значительного количества Сг О в отработанных катализаторах, а следовательно, и в

50 МФШ, позволяет на стадии производства металлического марганца перевести хром в металлическую фазу и повысить содержание в слпаве его до 1%, Восстановление протекает на

55 колошнике печи отходящими газами, со- держаш;ими до 90% СО. Наличие серы в катализаторе позволяет достичь необходимую вязкость шлака без применения кварцита.

на SOg

Марганец в пересчете

0,03-0,04

o

на МпО,0,001-),8

Влага4-7

В отработанных катализаторах содержание серы в пересчете на SO,, сни- 5 жнется примерно в 10 раз и образуется до 15% пы-левидной фракции, В ос- , тальком, химический и гранулометрический состав отработанных катализаторов не отличается от катализатора по ТУ.

Таким образом, отработанные катализаторы возможно использовать в процессе производства рафинированных .марок марганцевых ферросплавов в качестве чистого от примесей железосодержащего компонента взамен железной стружки.

При содержании в шихте отработанного железохромового катализатора менее 8% увеличивается концентрация фосфора в МФШ, поскольку снижение же леза в попутном металле приводит согласно закону распределения Нернста- Шилова к. ухудшению термодинамических условий реформации МФШ. Соответственно снижается извлечение Мп , увеличивается удельный расход электроэнергии. Врслучае, когда концентрация Отработанного катализатора в шихте

5

0

.5

0 превышает 10,0%, наблюдается ухудше- , ние технологических показателей про-

превышает 10,0%, наблюдается ухудше- ние технологических показателей про-

цесса, что вызвано чрезмерным загущением ишака хромсодержаш;ими шпинелями. При этом в пшаке запутывается значительное количество попутного металла и возрастает содержание фосфора.

Предлагаемое соотношение компонентов шихты позволяет создать наиболее благоприятные условия дефос- форации МФШ, снизить удельный расход электроэнергии, а стабилизация - выхода ишака с требуемым содержанием фосфора позволит снизить навеску

углеродистого восстановителя (коксика) . . .

Креме того, наличие значительного количества Сг О в отработанных катализаторах, а следовательно, и в

МФШ, позволяет на стадии производства металлического марганца перевести хром в металлическую фазу и повысить содержание в слпаве его до 1%, Восстановление протекает на

колошнике печи отходящими газами, со- держаш;ими до 90% СО. Наличие серы в катализаторе позволяет достичь необходимую вязкость шлака без применения кварцита.

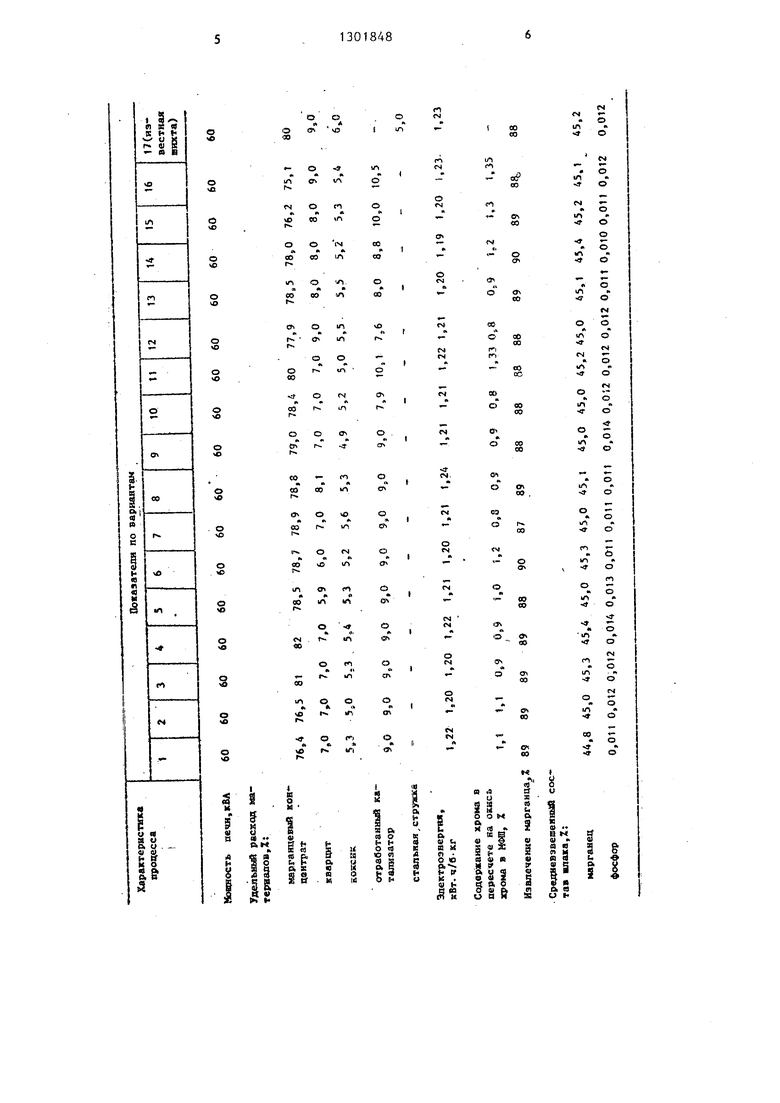

В лабораторных условиях с учетом критериев подобия на печи Таммана проводят сопоставительные испытания шихты предлагаемого и известного . составов.

Технологические показатели процесса получения МОТ цо известной и предлагаемой технологии приведены в табл

Анализ приведенных данных показывает, что применение отработанного железохромового катализатора в качестве железосодержащего материала позволяет существенно,повысить качество шлака.по содержанию фосфора и од- новременнЬ увеличить содержание в . ней .

,- выход щрака с относительной концентрацией фосфора (% Р/% Мп) - (2,0 - 2,4)- увеличивается в 1,5 раза по сравнению с известной технологией, а содержание фосфора в шлаке не превышает 0,012%. Удельный расход коксика в шихте для выплавки шлака снижается на 5%, а удель- ный расход электроэнергии на выплавку шлака уменьшается на 2-2,5%.

Формула изобретения

1, Шихта для выплавки малофосфористого шлака, содержащая марганцевый концентрат, кварцит, коксик и

с

.

5

0 5

0

железосодержащий материал, отличающаяся тем, что, с целью .улучшения качества шлака, снижения расхода коксика и электроэнергии на выплавку шлака, в качестве железосодержащего материала она содержит отработанный железохромовый катализатор при следующем соотношении компонентов, мае .%:

Отработанный

железохромовый катализатор 8-10,0

Кварцит6-8

Коксик5-5,5

Марганцевый

концентрат 76,5-81,0

2. Шихта ПОП.1, отличаю.-, щ а я с я тем, что отработанный,железохромовый катализатор содержит Mac.Z:

Железо в

пересчете на

окись железа 85,

Хром в

пересчете на

окись хрома6,5-7,0

Сера в

пересчете на

серный ангидрид 0,03-0,04

Марганец в

пересчете на

перекись марганца 0,001-1,8

Влага4,0-7,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для выплавки малофосфористого марганцевого шлака | 1987 |

|

SU1444385A1 |

| Способ производства малофосфористого марганцевого шлака | 1989 |

|

SU1666549A1 |

| Шихта для выплавки силикомарганца | 1989 |

|

SU1650749A1 |

| Способ получения низкофосфористого марганцевого шлака | 1978 |

|

SU789621A1 |

| Шихта для выплавки малофосфористого марганцевого шлака | 1990 |

|

SU1747503A1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

| Шихта для выплавки малофосфорис-ТОгО шлАКА | 1978 |

|

SU800229A1 |

| Шихта для выплавки высокоуглеродистого ферромарганца | 1989 |

|

SU1693106A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2007 |

|

RU2347835C2 |

| Способ получения малофосфористого марганцевого шлака | 1987 |

|

SU1504264A1 |

Изобретение относится к черной металлургии, а именно к электрометаллургии марганцевых ферросплавов, в частности к шихтам для выплавки передельного малофосфористого марганцевого шлака. Целью изобретения является улучшение качества шлака, снижение расхода коксика и электроэнергии на получение шлака. Шихта для выплавки малофосфористого шлака содержит, мае. %: отработанный железо- хромовый катализатор 8-10; кварцит 6-8; коксик 5-5,5 и марганцевый кон- цеатрат 76,5-81. При выплавке шлака из шихты содержание фосфора в шлаке не превышает 0,012%, расход коксика и электроэнергии на выплавку шлака уменьшается соответственно на 5 и 2-2,5%. 1 з.п. ф-лы, 1 табл. (Л оо и4 00

| Гасик М.И | |||

| Электрометаллургия марганца | |||

| - Киев.: Техника, 1979, с.167 | |||

| Хитрик С.И | |||

| и др | |||

| Электрометаллургия марганцевых ферросплавов - Киев: Техника, 197-1, с | |||

| Регулятор для ветряного двигателя в ветроэлектрических установках | 1921 |

|

SU136A1 |

Авторы

Даты

1987-04-07—Публикация

1985-08-07—Подача