Изобретение относится к прокатному производству и касается технологии изготовления цилиндрических валков прокатных станов.

Известны способы изготовления прокатных валков, включающие наплавку бочки валка с образованием износостойкого слоя с последующей обкаткой роликами на валь- цетокарном станке и нанесение на заготовку износостойкого слоя, последующую ее пластическую деформацию, термическую и механическую обработки, причем плгстиче- скую деформацию осуществляют винтовой прокаткой с обжатием 30-50% за проход.

Пластическая деформация при поверхностной обкатке роликами незначительна. И если ее достаточно для того, чтобы раздробить и уплотнить литую структуру наплавленного слоя, то мало для проработки материалов на глубину больше толщины наплавленного слоя, а значит, мало для обеспечения достаточной прочности его сцепления с основой. Это приводит к преждевременному выходу валков из строя из-за отслаивания и скола наплавленного слоя. Большие (30-50%) обжатия за проход позволяют в некоторой степени повысить прочность сцепления наплавленного слоя с основой. Однако из-за разницы в пластичности слоев на поверхности и внутри заготовки при указанных обжатиях за проход возникают значительные растягивающие напряжения на границе раздела слоев, что приводит к нарушению их сцепления между собой, а также сдерживает использование

XJ

СО

со

N3

более износостойких наплавочных материалов, имеющих малую пластичность.

Известен также способ изготовления прокатных валков, включающий последовательное нанесение на заготовку слоев изно- состойкого и пластичного материалов, последующую ее горячую пластическую деформацию винтовой прокаткой, термическую и механическую обработки. В этом способе нанесение пластичного слоя на из- носостойкий позволяет использовать малопластичные износостойкие наплавочные материалы.

Однако наплавку слоев осуществляют по всей длине основы-заготовки. Это не по- зволяет получить достаточно прочного сцепления износостойкого слоя с основой на концевых участках заготовки из-за возникновения значительных растягивающих напряжений между слоями в неустановив- шихся режимах прокатки (т.е. в периоды заполнения и освобождения очага деформации металлом), так как эти периоды характеризуются большой неравномерностью истечения поверхностных и центральных слоев заготовки (в данном способе имеющих еще и различную пластичность). Это же приводит к образованию утяжки. В итоге повышается расход дорогостоящих износостойких материалов из-за увеличения обре- зи концов заготовки.

Наиболее близким к предлагаемому является способ изготовления прокатного валка, включающий получение цилиндрической заготовки, последовательное нанесе- ние на срединную ее часть слоев износостойкого и пластичного материалов, ее нагрев, винтовую прокатку в неколько проходов, термическую и механическую обработки.

Износостойкий слой наносят на срединную часть заготовки, расположенную от концов на расстоянии 0,15-0,20 ее диаметра, а прокатку осуществляют за несколько проходов с обжатием по диаметру за пер- вый проход на 1-2 толщины наплавленных слоев.

Недостатком известного способа является низкое качество изделия из-за плохого сцепления износостойкого слоя с основой на концевых участках заготовки оттого, что заготовка, полученная по известному способу, имеет переменный диаметр по длине, изменение которого в процессе винтовой прокатки вызывает перераспределение ча- стных обжатий по длине очага деформации. Соответственно, перераспределяются деформируемые в каждый момент времени объемы, что характеризует неустановившийся процесс прокатки. Наличие в этот

период в очаге деформации сечения заготовки, имеющего несколько слоев с разной пластичностью, приводит к возникновению значительных растягивающих напряжений на границе их раздела, что способствует отслоению износостойкого малопластичного слоя от основы. Поэтому необходимо после прокатки обрезать и часть заготовки с износостойким слоем, что приводит к увеличению расхода износостойких материалов.

Обжатие такой заготовки по диаметру за первый проход на 1-2 толщины наплавленных слоев приводит к тому, что в этом проходе участки, свободные от наплавки, практически не деформируются. При таком обжатии в первом проходе осуществляют деформацию только наплавленного участка заготовки для выравнивания ее диаметра по длине. Но при этом наблюдается раскатка наплавленных слоев на жестком сердечнике (в качестве которого выступает основа заготовки), которая при винтовой прокатке вызывает образование радиальных растягивающих напряжений. Это также снижает качество сцепления износостойкого слоя с основой заготовки.

Кроме того, расположение слоев на расстоянии от концов заготовки 0,15-0,20 ее диаметра не позволяет исключить расход износостойких материалов при обрези из- за образования при винтовой прокатке утяжки на концах заготовки, которая обычно превышает по длине указанное расстояние. Расход износостойких материалов значительно увеличивается.

Цель изобретения - повышение качества валка путем улучшения сцепления нанесенных слоев с основой и интенсификация процесса прокатки.

Изобретение позволяет также экономить изностойкие материалы.

Согласно способу изготовления прокатного валка, включающему получение цилиндрической заготовки, нанесение на ее среднюю часть пластичного и износостойкого материалов, нагрев и последующую винтовую прокатку, при получении заготовки на расстоянии 0,2-0,4 диаметра от торцов на ее поверхности выполняют углубление на величину толщины наносимых материалов, в которое наносят матери- алы, а прокатку осуществляют с абсолютным обжатием в первом проходе, равным 3-5 толщины нанесенных материалов.

Заготовка под винтовую прокатку должна иметь постоянный диаметр по длине, что позволяет уменьшить неравномерность деформации при прокатке. В связи с этим вы- полнение в средней части заготовки

углубления на величину, равную толщине слоев износостойкого и пластичного материалов, позволяет получить многослойную заготовку с постоянным по длине диаметром и уменьшить неравномерность течения слоев во время неустановившихся режимов прокатки, а значит, и снизить величину растягивающих напряжений на границе слоев и основы.

Углубление выполняют на расстоянии от торцовг заготовки, составляющем 0,2-0,4 от ее диаметра. В процессе винтовой прокатки на концах заготовки образуется воронкообразное углубление - утяжка, которую после прокатки отрезают. Длина утяжки зависит от исходного диаметра заготовки, при этом чем больше диаметр заготовки по сравнению с диаметром получаемого валка, тем больше длина утяжки. Углубление выполняют на указанном расстоянии, чтобы в технологическую об- резь уходил только материал основы. Тем самым экономится дорогостоящий износостойкий материал. Выполнение углубления на расстоянии менее 0,2 диаметра заготовки приводит к тому, что при обрези утяжки отрезается и часть заготовки с износостойким материалом, так как в этом случае данное расстояние не компенсирует величину образуемой утяжки. Выполнение углубления на расстоянии более 0,4 диаметра заготовки приводит к увеличению общего расхода металла в обрезь, так как в этом случае необходимо обрезать, кроме утяжки, и часть заготовки без износостойкого слоя.

Обжатие заготовки в первом проходе на величину 3-5 толщины нанесенных слоев позволяет уже в этом проходе достаточно хорошо проработать структуру нанесенных слоев, обеспечить их качественное сцепление с основой благодаря уменьшению рас- тягивающих напряжений на границе износостойкий слой - основа, возникающих при малых (менее трех толщин слоев) обжатиях в результате того, что деформируются только нанесенные слои вблизи поверхности заготовки, раскатываясь на жестком сердечнике - основе. Превышение обжатия более пяти толщин слоев вызывает рост растягивающих напряжений, возникающих от неравномерности деформирования материалов с различными пластическими свойствами, из-за чего более пластичный материал основы течет более интенсивно, чем материал износостойкого слоя, что приводит к отрыву слоев и ухудшает качество изделия. Использование указанного режима обжатий позволяет интенсифицировать процесс прокатки по сравнению с известным способом, более

равномерно распределить вытяжки по проходам, сократить количество проходов и увеличить производительность стана.

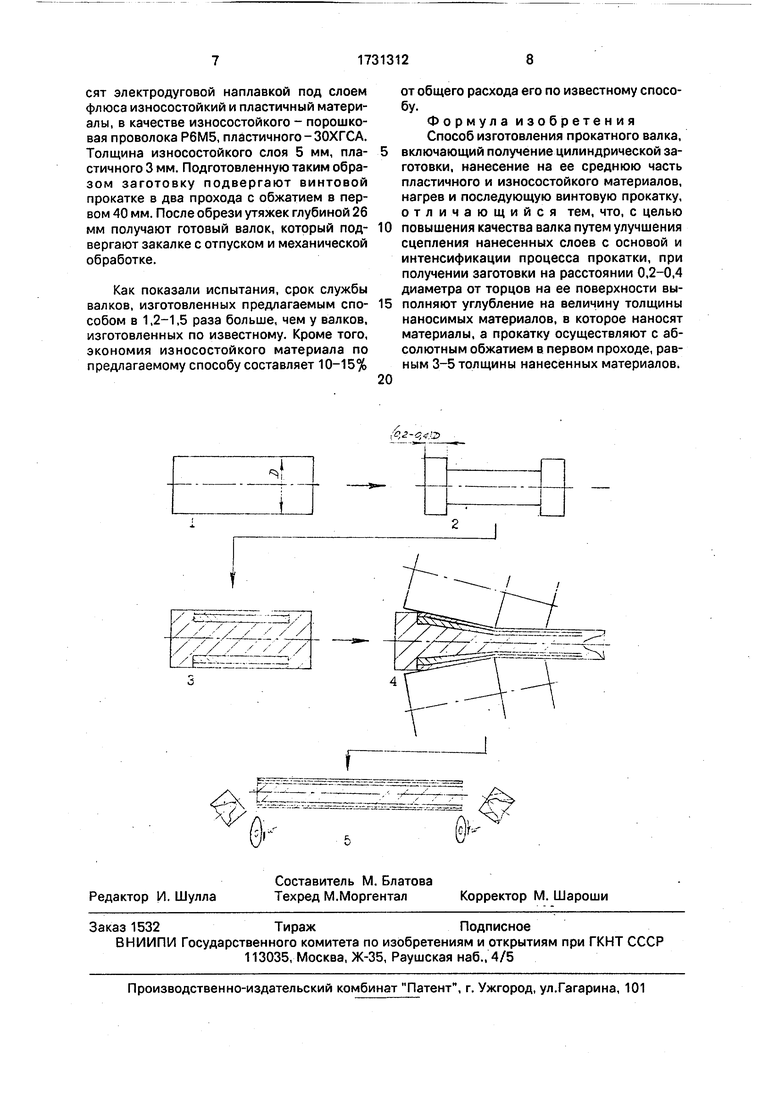

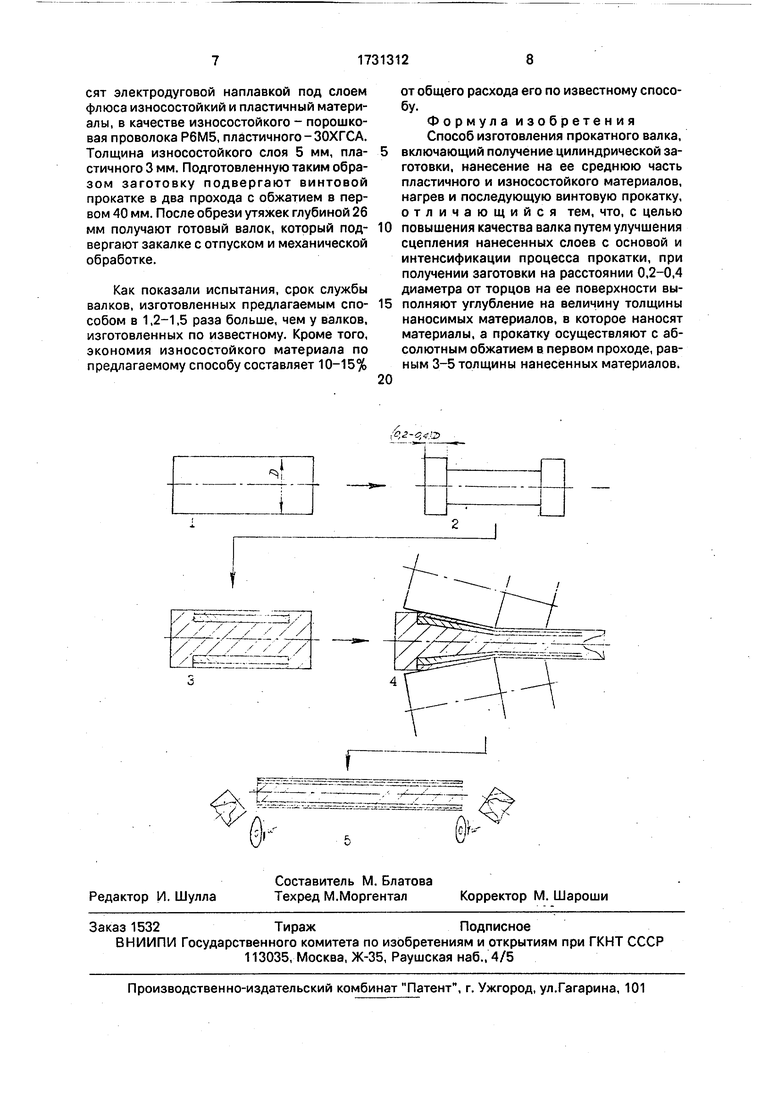

На чертеже приведена схема осуществления способа.

На цилиндрической заготовке 1 выполняют углубление на величину, равную толщине слоев износостойкого и пластичного материалов, на расстоянии от торцов заго0 товки, составляющем 0,2-0,4 от ее диаметра позиция (2). В углубление наносят слои износостойкого и пластичного материалов и получают заготовку с постоянным по длине диаметром позиция (3). Затем ее подверга5 ют винтовой прокатке с указанными режимами позиция (4). После отрезки утяжек получают готовый валок 5, который подвергают термической и механической обработке.

0 Применение изобретения наиболее эффективно при производстве цилиндрических рабочих валков диаметром 45-100 мм любой длины для многовалковых листопрокатных станов холодной прокатки, а также

5 при производстве других цилиндрических деталей, работающих в условиях повышенного износа, например пальцев траков гусеничных машин.

П р и м е р 1. Изготавливают валок стана

0 холодной прокатки полосы, диаметр валка 55 мм, длина 1520 мм. Получают заготовку диаметром 180 мм из стали ШХ-15. На расстоянии от торцов заготовки, равном 72 мм, выполняют на токарном станке углубление

5 величиной 15 мм. В полученное углубление наносят слои автоматической электродуговой наплавкой под слоем флюса на валыде- наплавочном станке КЖ-34А, снабженном индуктором для подогрева заготовки. Тем0 пература подогрева 300-400°С. Наплавку износостойкого слоя производят, используя порошковую проволоку из быстрорежущей стали Р6М5.

Износостойкий слой наплавляют тол5 щиной 10 мм, после чего наносят пластичный слой стали ЗОХГСА толщиной 5 мм и охлаждают полученную заготовку в коробе для снятия термических напряжений. Затем заготовку нагревают до 1200°С и прокаты0 вают на стане СВП-180 в три прохода. Обжатие в первом проходе составляет 45 мм. После обрези с двух концов утяжек глубиной 70 мм получают готовый валок, который подвергают закалке с отпуском, обдирке

5 пластичного слоя и шлифовке поверхности, П р и м е р 2. Изготавливают валок диаметром 75 мм. В заготовке диаметром 140 мм из стали ШХ15 на расстоянии от торцов 28 мм выполняют углубление величиной 8 мм. В полученное углубление наносят электродуговой наплавкой под слоем флюса износостойкий и пластичный материалы, в качестве износостойкого - порошковая проволока Р6М5, пластичного -ЗОХГСА. Толщина износостойкого слоя 5 мм, пластичного 3 мм. Подготовленную таким образом заготовку подвергают винтовой прокатке в два прохода с обжатием в первом 40 мм. После обрези утяжек глубиной 26 мм получают готовый валок, который подвергают закалке с отпуском и механической обработке.

Как показали испытания, срок службы валков, изготовленных предлагаемым способом в 1,2-1,5 раза больше, чем у валков, изготовленных по известному. Кроме того, экономия износостойкого материала по предлагаемому способу составляет 10-15%

0

5

0

от общего расхода его по известному способу.

Формула изобретения Способ изготовления прокатного валка, включающий получение цилиндрической заготовки, нанесение на ее среднюю часть пластичного и износостойкого материалов, нагрев и последующую винтовую прокатку, отличающийся тем, что, с целью повышения качества валка путем улучшения сцепления нанесенных слоев с основой и интенсификации процесса прокатки, при получении заготовки на расстоянии 0,2-0,4 диаметра от торцов на ее поверхности выполняют углубление на величину толщины наносимых материалов, в которое наносят материалы, а прокатку осуществляют с абсолютным обжатием в первом проходе, равным 3-5 толщины нанесенных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства прокатного валка | 1986 |

|

SU1400683A1 |

| Способ изготовления прокатных валков | 1980 |

|

SU876222A1 |

| Способ изготовления прокатных валков | 1981 |

|

SU995930A1 |

| Способ изготовления прокатного валка | 1987 |

|

SU1519804A1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА ИЗ ДЕМОНТИРОВАННОГО ЖЕЛЕЗНОДОРОЖНОГО РЕЛЬСА | 2015 |

|

RU2574531C1 |

| Технологический инструмент для винтовой прокатки | 1985 |

|

SU1318314A1 |

| СПОСОБ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 2002 |

|

RU2224822C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2202422C2 |

| Способ восстановления опорных валков клетей прокатных станов | 1990 |

|

SU1804353A3 |

| Способ прокатки блюмов | 1988 |

|

SU1671382A1 |

Изобретение относится к прокатному производству и касается технологии изготовления цилиндрических прокатных валков. Целью изобретения является повышение качества валка путем улучшения сцепления слоев с основой и интенсификация процесса прокатки. При изготовлении прокатного валка, включающем получение цилиндрической заготовки, последовательное нанесение на срединную ее часть слоев износостойкого и эластичного материалов, ее нагрев, винтовую прокатку в несколько проходов, термическую и механическую обработки, согласно изобретению, при получении заготовки на ее поверхности выполняют углубление на величину, равную толщине слоев износостойкого и пластичного материалов, на расстоянии от торцов заготовки, составляющем 0,2-0,4 от ее диаметра, в которое наносят упомянутые слои, а при прокатке обжатие в первом проходе осуществляют на величину 3-5 толщины нанесенных слоев. 1 ил.

| Способ производства прокатного валка | 1986 |

|

SU1400683A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-05-07—Публикация

1989-08-07—Подача