Электродуговая наплавка по копиру фасонных профилей, например фасонных калибров прокатных валков, осуществляется обычно с помощью устройств, допускающих поворот оси валка для обеспечения сварки в нижнем положении. Однако такие устройства громоздки, тяжелы и не позволяют обеспечить постоянную скорость сварки на всех участках наплавляемой поверхности.

Для устранения указанных недостатков предлагается применить для привода сварочной головки дифференциальный механизм, связанный с головкой двумя ходовым,и винтами, которые перемещают ее по вертикали и по горизонтали.

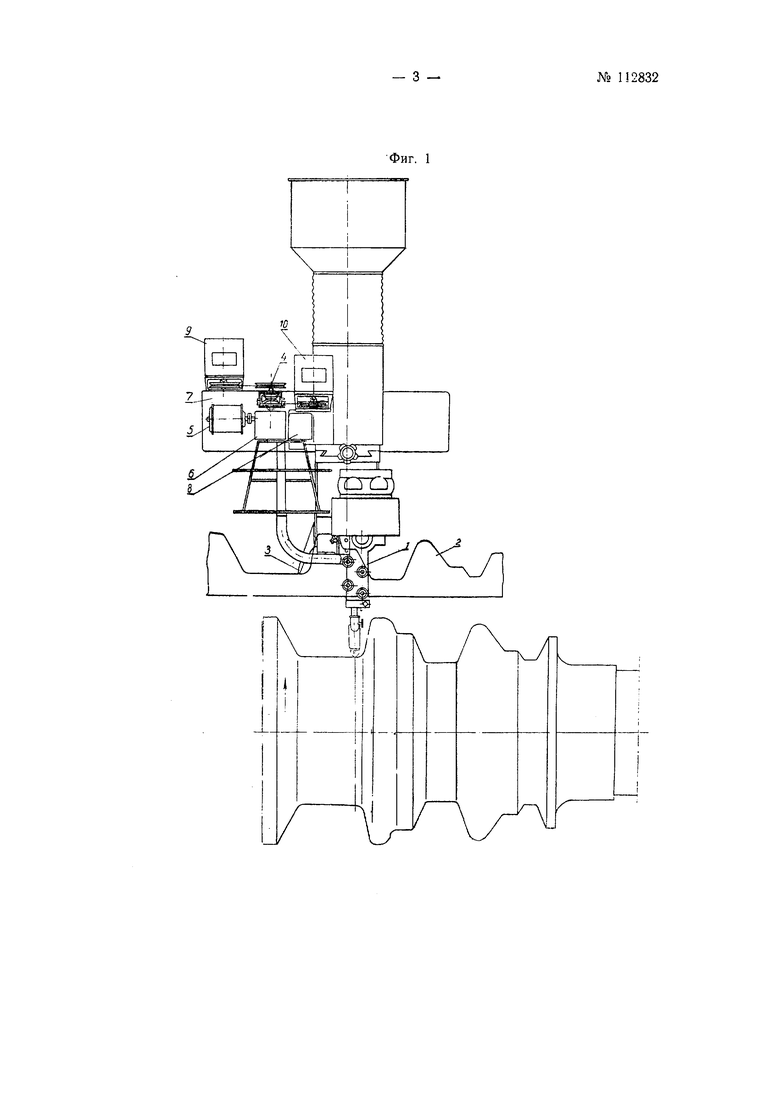

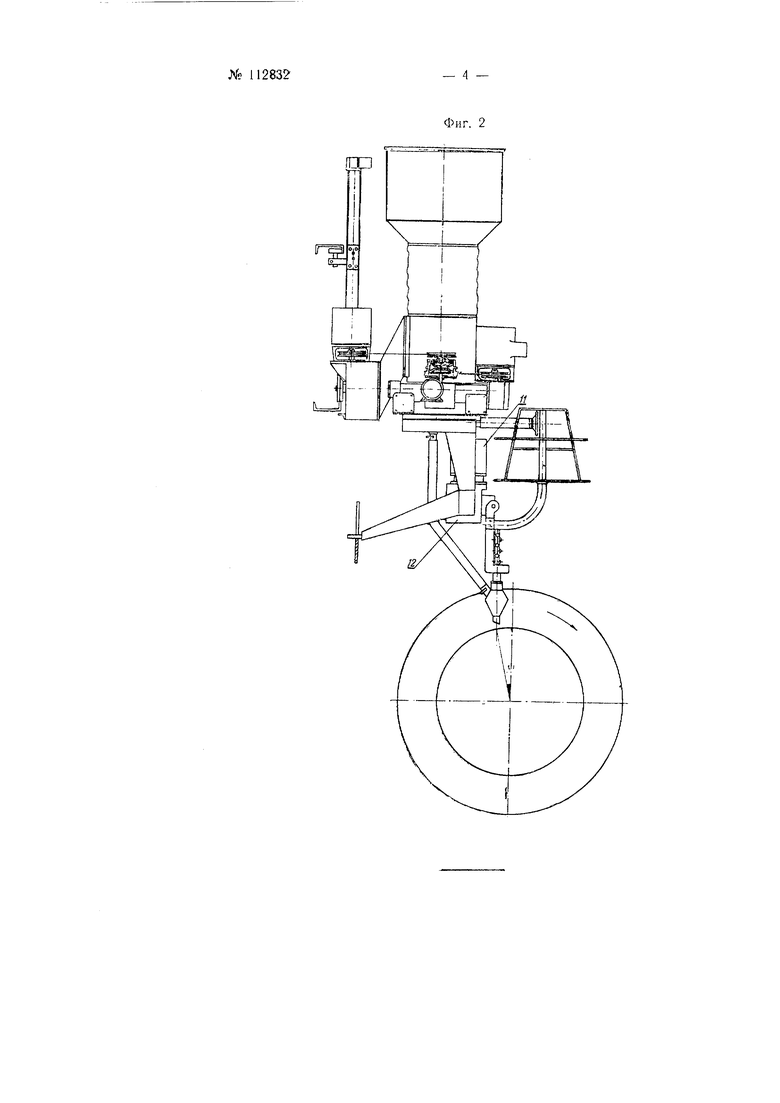

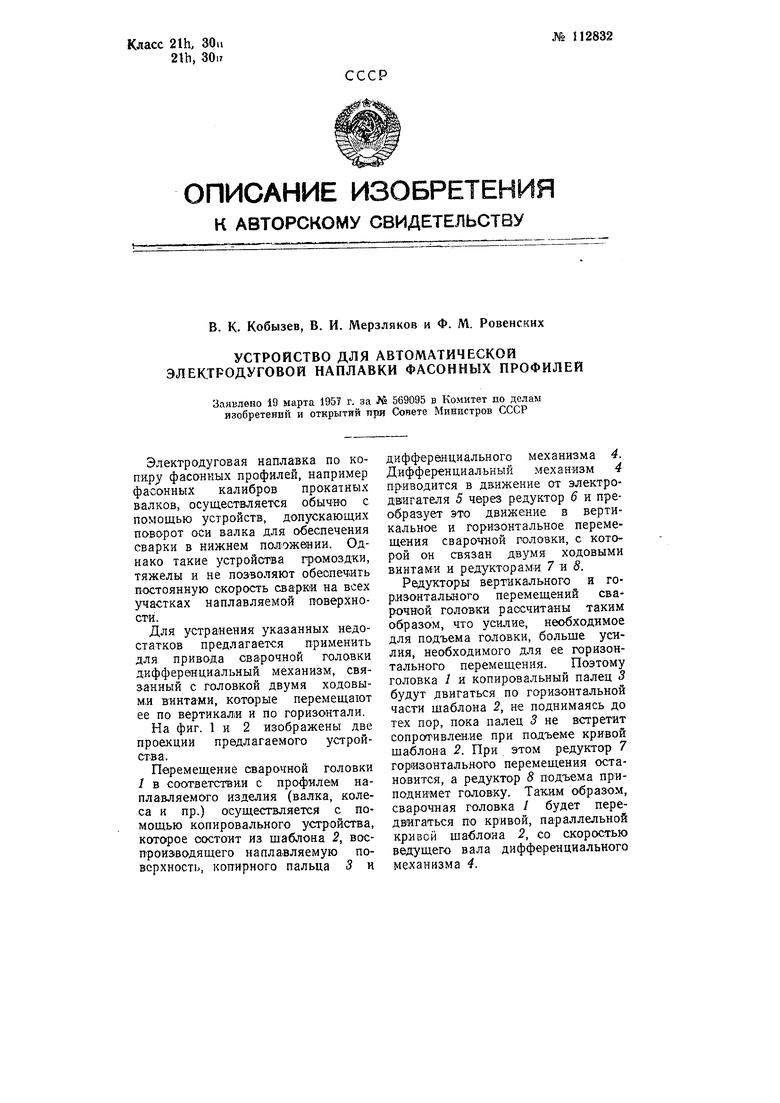

На фиг. 1 и 2 изображены две проекции предлагаемого устройства.

Перемещение сварочной головки 1 в соответствии с профилем наплавляемого изделия (валка, колеса и пр.) осуществляется с помощью копировального устройства, которое состоит из шаблона 2, воспроиз1водящего наплавляемую поверхность, копирного пальца 3 и

дифферейциального механизма 4. Дифференциальный механизм 4 приводится в движение от электродв1игателя 5 через редуктор 6 и преобразует это движение в вертикальное и горизонтальное перемещения сварочной головки, с которой он связан двумя ходовыми винтам;и и редукторами 7 и 8.

Редукторы вертикального и горлаонтального перемещений сварочной головки рассчитаны таким образом, что усилие, необходимое для подъема головки, больше усилия, необходимого для ее горизонтального перемещения. Поэтому головка / и копировальный палец 3 будут двигаться по горизонтальной части шаблона 2, не поднимаясь до тех пор, пока палец 3 не встретит сопротивление при подъеме кривой шаблона 2. При этом редуктор 7 горизонтального перемещения остановится, а редуктор 8 подъема приподнимет головку. Таким образом, сварочная головка / будет передвигаться по кривой, параллельной кривой шаблона 2, со скоростью ведущего вала дифференциального механизма 4.

Редукторы вертикального и горизонтального перемещений в случае необходимости могут быть отключены от дифференциального механизма 4 и могут работать по известной кинематической схеме от собственных электродвигате чей 9 и 10. Подача проволоки к месту наплавки осуществляется электродвигателем 11 и редукторам 12.

Предмет изобретения

1. Устройство для автоматической электроду го вой наплавки фасонных профилей, состоящее из подвижной сварочной головки и копировального устройства с щаблоном, который воспроизводит наплавляемую поверхность и по которому перемещается копирный палец, механически связанный с подвижной сварочной головкой, отличающеес я тем, что, с целью обеспечения постоянной скорости сварки на всех участках наплавляемой поверхности, сварочная головка снабжена двумя ХОД08ЫМИ винтами, получающими вращение от электропривода через дифференциальный механизм и служащими для перемещения головки по вертикали и по горизон тали. 2. Применение устройства по п. 1

для наплавки калибров прокатных валков путем перемещения сварочной головки вдоль валка в соответствии с его профилем с одновременны.м вращением валка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для автоматической электродуговой наплавки изношенных поверхностей калибров прокатных валков | 1956 |

|

SU113550A1 |

| Станок для наплавки фрез | 1960 |

|

SU138680A1 |

| СПОСОБ РЕМОНТА, СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ, УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ И КРИСТАЛЛИЗАТОР УСТРОЙСТВА ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 1998 |

|

RU2139155C1 |

| Устройство для наплавки | 1988 |

|

SU1539009A1 |

| НАПЛАВОЧНЫЙ СТАНОК | 2003 |

|

RU2246384C2 |

| УСТРОЙСТВО ДЛЯ СВАРКИ И НАПЛАВКИ | 1970 |

|

SU435077A1 |

| УСТАНОВКА ДЛЯ АВТОМАТИЧЕСКОЙ НАПЛАВКИ | 1973 |

|

SU368001A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ НАПЛАВКИ | 1972 |

|

SU340490A1 |

| Устройство для обработки отверстий | 1986 |

|

SU1428540A1 |

| СТАНОК ДЛЯ ФРЕЗЕРОВАНИЯ ПРЯМОУГОЛЬНЫХ ОКОН | 1971 |

|

SU322237A1 |

Авторы

Даты

1958-01-01—Публикация

1957-03-19—Подача