Описываемое устройство относится к области оборудования, используемого для автоматической наплавки .поверхностей деталей типа ш«ека.

Известно устройство для автоматической наплавки винтовых поверхностей шнека, содержащее смонтированные на общем основании механизмы крепления и вращения наплавляемого изделия, подвижную сварочную головку, установленную на направляющей и снабженную электрододержателем и копирным роликом, взаимодействующил с обратной стороной наплавляемой поверхности, и систему управления.

Цель изобретения - автоматизировать наплавку винтовых и круговых поверхностей шнека с переменнььм профилем.

Достигается это тем, что устройство содержит приводной суппорт, снабженный пусковым элементом и направляющей со сварочной .ГОЛОВ.КОЙ, установленной на основании с возможностью перемещения в направлении, перпендикулярном оси вращения .изделия, и снабженный также командным кулачком, на котором вдоль его оси закреплен телескопический вал, кинематически связанный с механизмом вращения изделия, причем на поверхности кулачка выполпен паз, соответствующий профилю и расположению наплавляемой

Поверхности изделия, взаимодействующий через систему рычагов с пусковым элементом привода перемещения суппорта.

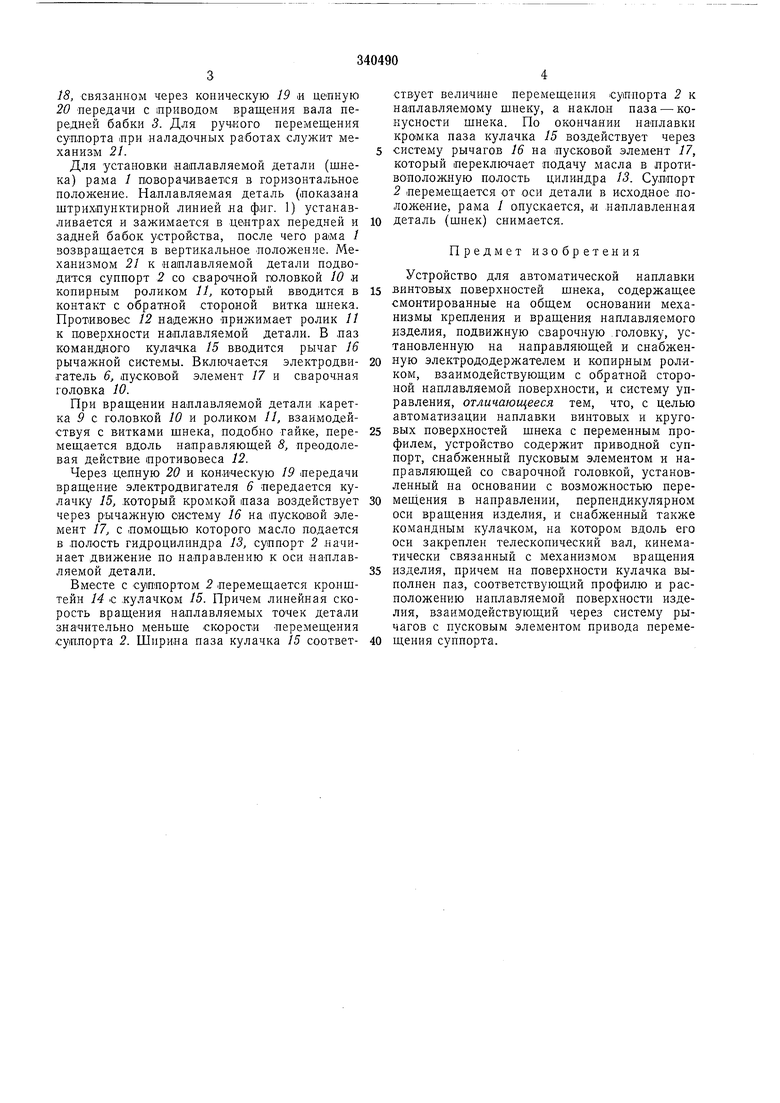

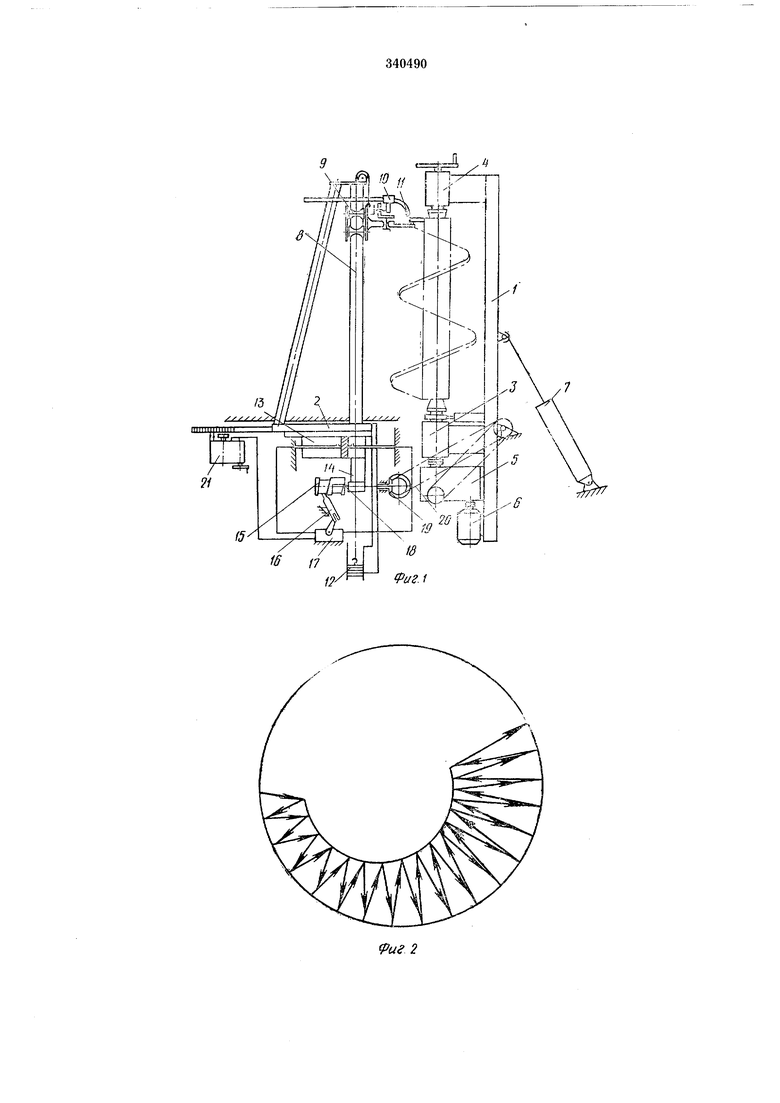

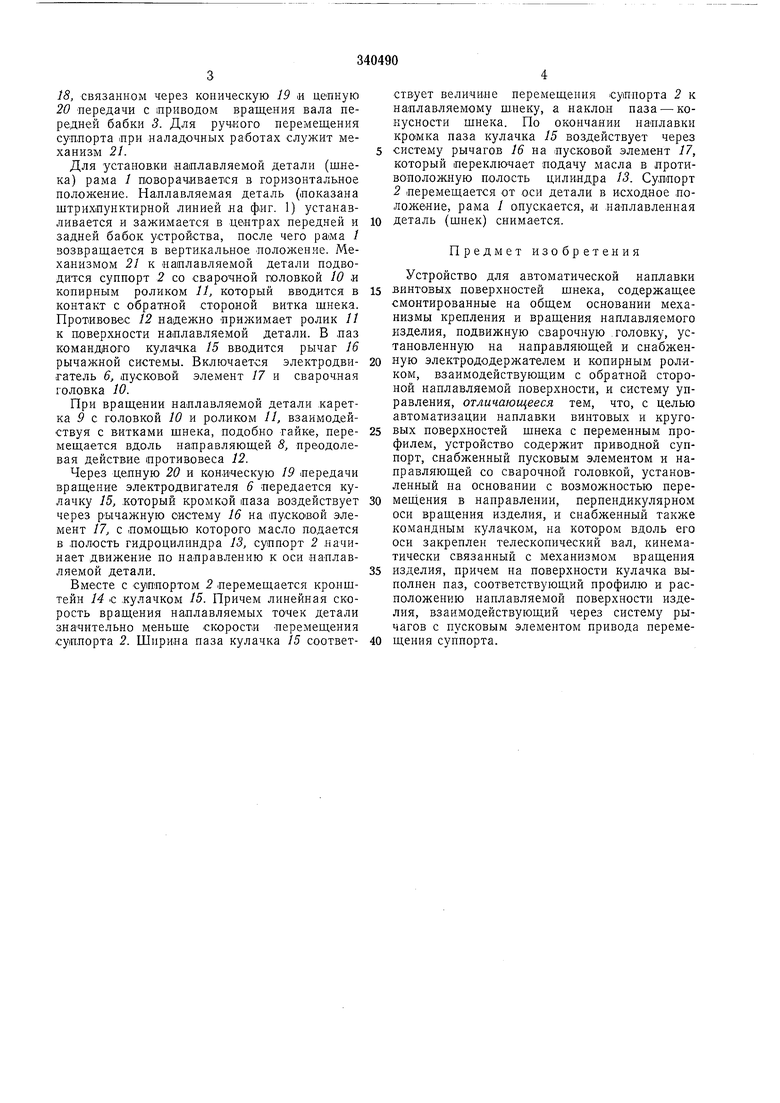

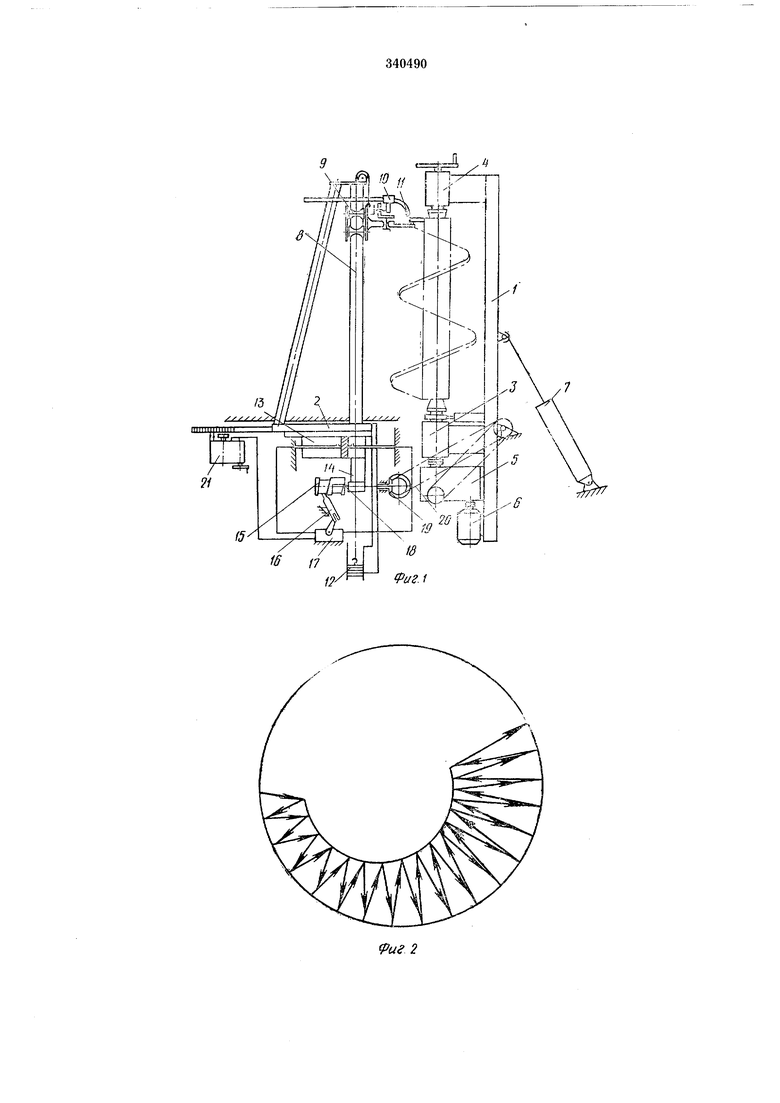

На фиг. 1 изображено предлагаемое уст5 ройстБО, общий вид; на фиг. 2 - схема наложения наплавляемого металла.

Устройство содержит основание (не показано), на котором закреплены поворотная рама / и приводной суппорт 2. На раме / смо«0 тированы передняя 3 и задняя 4 бабки, а также редуктор 5 и электродвигатель 6 привода вращения вала передней бабки.

Гидроцилиндр 7 служит приводом поворота рамы /. На суппорте 2 закреплена вертикально расположенная направляющая 8 с кареткой 9. На каретке 9 установлена сварочная головка 10 с электрододержателем и копирным роликом 11. Каретка 9 соединена тросом, проходящим внутри направляющей

0 8, с противовесом 12.

Кроме направляющей 8 на суппорте 2 закреплен также корпус гидроцилнндра 13, служащего нриводом перемещения суппорта, и кронштейн 14 командного кулачка 15. На кулачке 15 выполнен паз, соответствующий профилю наплавляемой поверхности. Системой рычагов 16 паз кулачка 15 связан с пусковым элементом 17 привода перемещения суппорта, выполненным в виде гидропанели. Кула18, связанном через коническую 19 « цепную 20 передачи с приводом вращения вала передней бабки 3. Для ручкого перемещения суппорта при наладочных работах служит механизм 21.

Для установ.ки наплавляемой детали (шнека) рама 1 поворачивается в горизонтальное положение. Наплавляемая деталь (показана щтрих|Пунктирной линией на фиг. 1) устанавливается и зажимается в центрах передней и задней бабок устройства, после чего раима / возвращается в вертикальное положение. Механизмом 2} к наплавляемой детали подводится суппорт 2 со сварочной головкой 10 и копирным роликом 11, который вводится в контакт с обратной стороной витка шнека. Противовес 12 надежно прижимает ролик 11 к поверхности наплавляемой детали. В паз командного кулачка 15 вводится рычаг 16 рычажной системы. Включается электродвигатель 6, пусковой элемент 17 и сварочная головка 10.

При вращении наплавляемой детали .каретка Р с головкой 10 и роликом //, взаимодействуя с витками шнека, подобно гайке, перемещается вдоль направляющей 8, преодолевая действие противовеса 12.

Через цепную 20 и коническую 19 передачи вращение электродвигателя 6 передается кулачку 15, .который кромкой паза воздействует через рЫчажную систему 16 на пусковой элемент 17, с помощью которого масло подается в .полость гидроцилиндра 13, суппорт 2 начинает движение по направлению к оси наплавляемой детали.

Вместе с суппортом 2 перемещается кронштейн 14 с .кулачком 15. Причем линейная скорость вращения наплавляемых точек детали значительно меньще скорости перемещения суппорта 2. Ширина паза кулачка 15 соответствует величине перемещения суппорта 2 к наплавляемому щнеку, а наклон паза - конусности шнека. По окончании наплавки кромка паза кулачка 15 воздействует через систему рычагов 75 на пусковой элемент 17, который переключает подачу масла в противоположную полость цилиндра 13. Суппорт 2 перемещается от оси детали в исходное положение, рама / опускается, и наплавленная деталь (шнек) снимается.

Предмет изобретения

Устройство для автоматической наплавки

винтовых поверхностей шнека, содержащее смонтированные на общем основании механизмы крепления и вращения наплавляемого изделия, подвижную сварочную .головку, установленную на направляющей и снабженную электрододержателем и копирным роликом, взаимодействующим с обратной стороной наплавляемой поверхности, и систему управления, отличающееся тем, что, с целью автоматизации наплавки винтовых и кругоБых поверхностей щнека с переменным профилем, устройство содержит приводной суппорт, снабженный пусковым элементом и направляющей со сварочной головкой, установленный на основании с возможностью перемец1ения в направлении, перпендикулярном оси вращения изделия, и снабженный также командным кулачком, на котором вдоль его оси закреплен телескопический вал, кинематически связанный с механизмом вращения

изделия, причем на поверхности кулачка выполнен паз, соответствующий профилю и расположению наплавляемой поверхности изделия, взаимодействующий через систему рычагов с пусковым элементом привода перемещения суппорта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической наплавки винтовых поверхностей шнеков | 1988 |

|

SU1547989A1 |

| Установка для автоматической наплавки шнеков | 1987 |

|

SU1391822A1 |

| Устройство для слежения за поверхностью изделия при наплавке и сварке | 1979 |

|

SU1079391A1 |

| УСТАНОВКА ДЛЯ НАПЛАВКИ КОЛЕНЧАТЫХ ВАЛОВ | 1994 |

|

RU2071890C1 |

| Установка для автоматической наплавки | 1973 |

|

SU524635A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ НАПЛАВКИ | 1970 |

|

SU281692A1 |

| Устройство для наплавки поверхностей тел вращения | 1988 |

|

SU1540977A1 |

| Устройство для автоматической сварки криволинейных швов | 1983 |

|

SU1106621A1 |

| Установка для восстановленияпОВЕРХНОСТЕй цилиНдРичЕСКиХ дЕТАлЕй | 1978 |

|

SU841918A1 |

| НАПЛАВОЧНЫЙ СТАНОК | 2003 |

|

RU2246384C2 |

Даты

1972-01-01—Публикация