1

Изобретение относится к оборудованию, используемому для автоматической наплавки различных изделий.

Известка установка для автоматической наплавки профильных поверхностей зубьев изделий типа «звездочка, содержащая опорную металлоконструкцию с механизмом вращения изделия, выполненным в виде двух вращающихся центров, установленных на боковых балках металлоконструкций, каретку с наплавочной головкой, кинематически связанную с ориентиром, установленным на одной оси с наплавляемым изделием.

Цель изобретения - обеспечение поочередного придания каждому элементарно.му участку наплавляемой поверхности зуба горизонтального положения, повышение производительности и улучшение качества наплавки.

Это достигается тем, что каретка выполнена в виде двух опорных плит, связанных между собой по типу силового параллелограмма двуплечими рычагами с цапфами, л естко закрепленными на одной из боковых балок металлоконструкции, при этом одна из плит снабжена кронштейном с установленным на нем ползуном, а ориентир выполнен в виде втулки, надетой на вращающийся центр с приваренной к ней под разными углами вилкой, взаимодействующей с ползуном опорной плиты и рычагом с закрепленным на нем фиксатором, взаимодействующим с впадиной наплавляемой поверхности изделия.

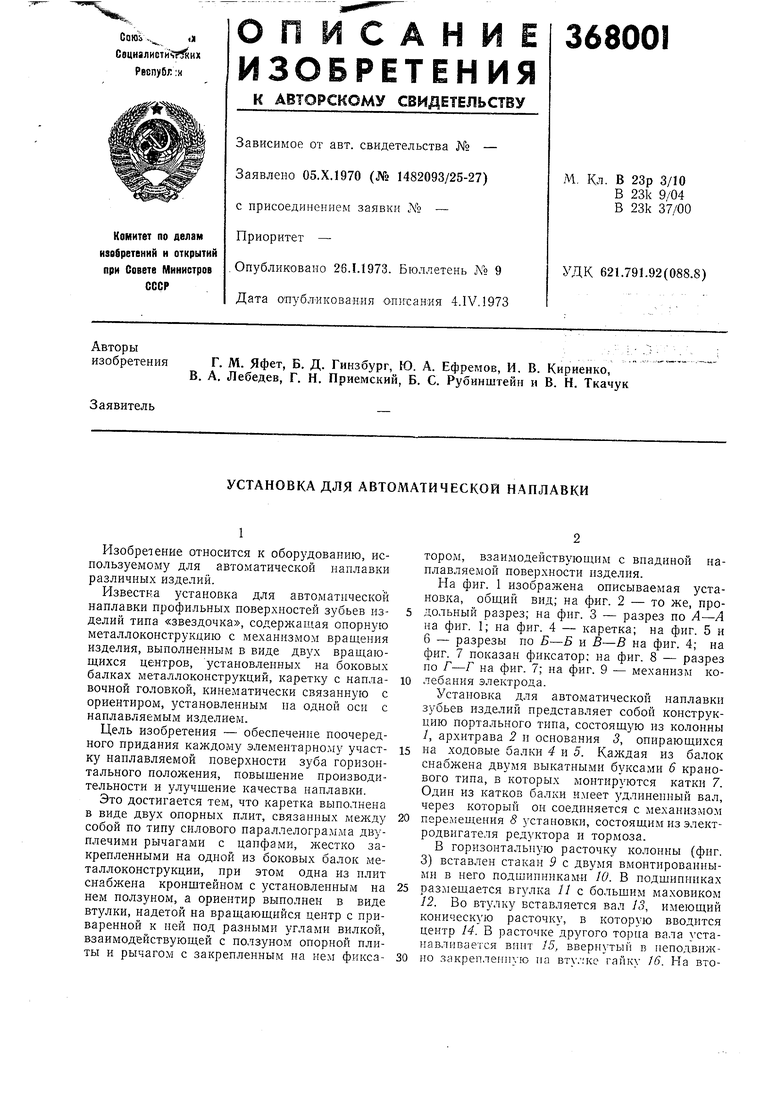

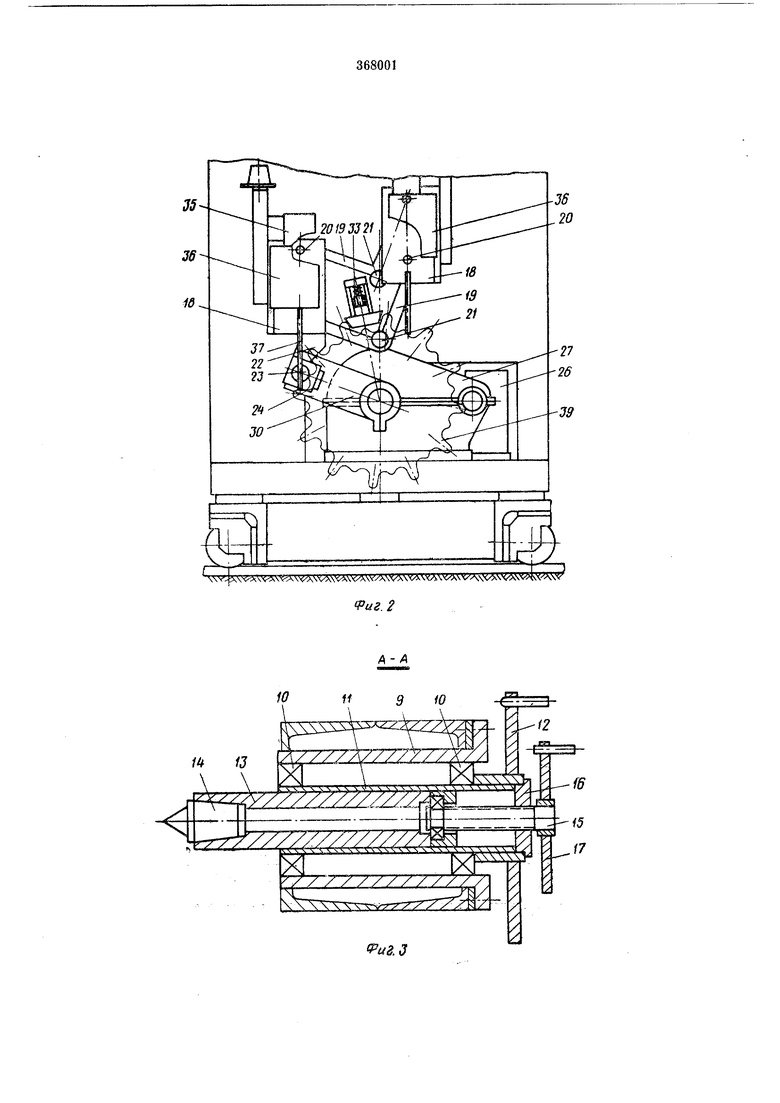

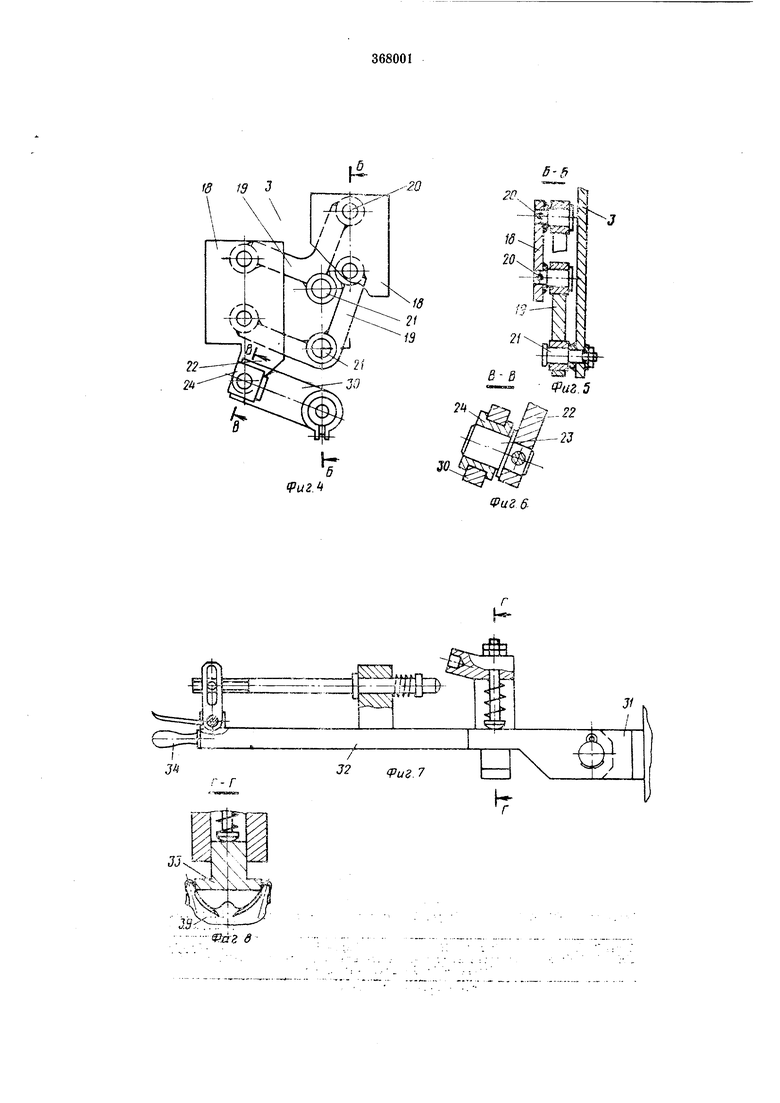

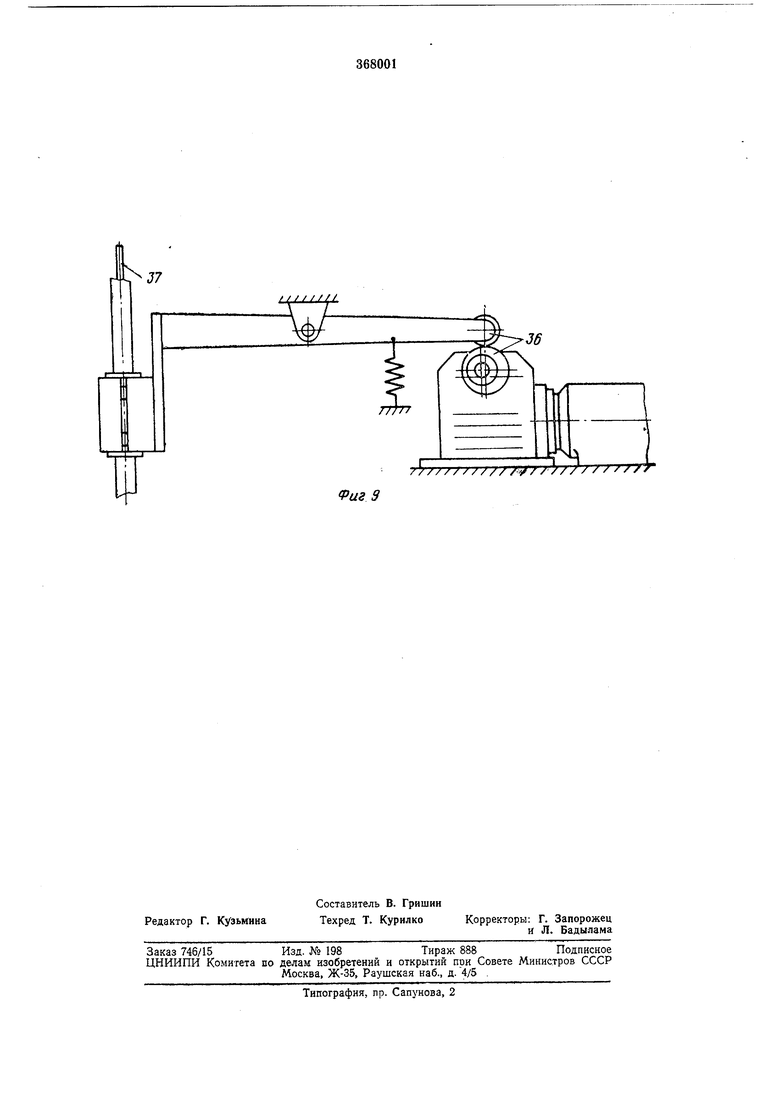

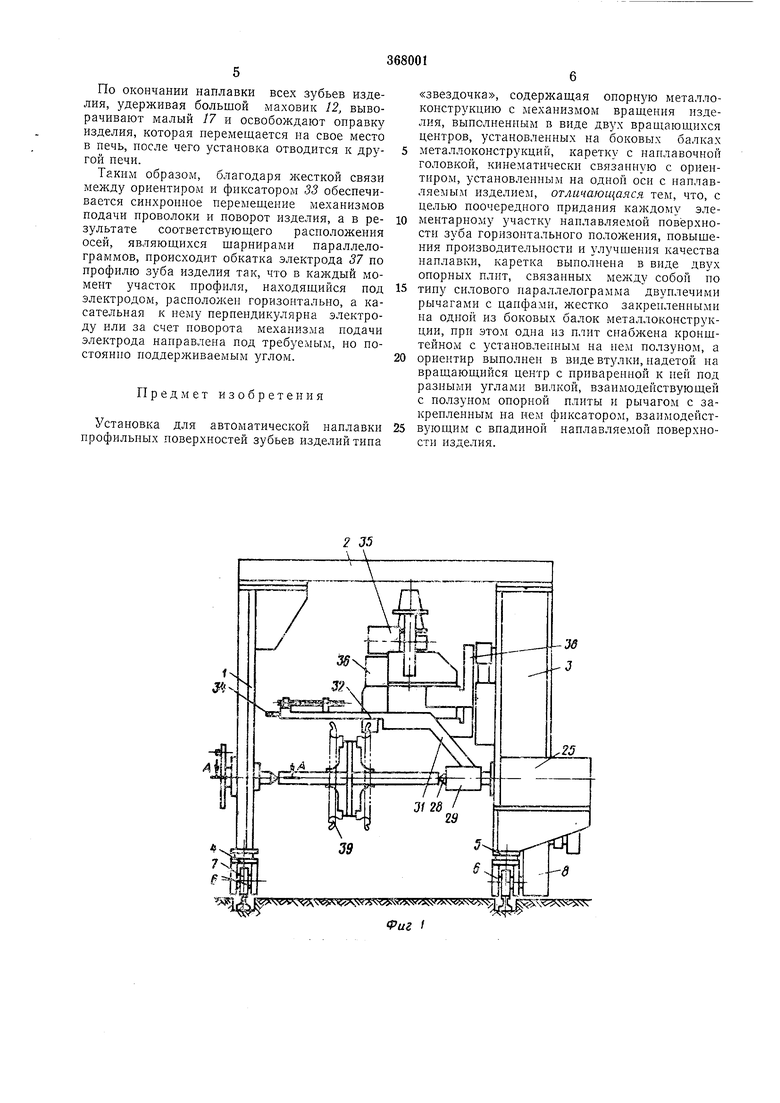

На фиг. 1 изображена описываемая установка, общий вид; на фиг. 2 - то же, продольный разрез; на фиг. 3 - разрез по А-А на фиг. 1; на фиг. 4 - каретка; на фиг. 5 и 6 - разрезы по Б-Б и В-В на фиг. 4; на фиг. 7 показан фиксатор; на фиг. 8 - разрез по Г-Г на фиг. 7; на фиг. 9 - механизм колебания электрода.

Установка для автоматической наплавки зубьев изделий представляет собой конструкцию портального типа, состоящую из колонны 1, архитрава 2 и основания 3, опирающихся

на ходовые балки 4 и 5. из балок снабжена двумя выкатными буксами 6 кранового типа, в которых монтируются катки 7. Один из катков балки имеет удлиненный вал, через который он соединяется с механизмом

перемещения 8 устаиовки, состоящим из электродвигателя редуктора и тормоза.

В горизонтальную расточку колонны (фиг. 3) вставлен стакан 9 с двумя вмонтированными в него подщипниками W. В подщипииках

размещается вгулка 11 с большим ма.ховиком 12. Во втулку вставляется вал 13, имеющий коническую расточку, в которую вводится центр 14. В расточке другого ториа вала устанавливается вннт 15, ввернутый в пеподвижно закреплеггную па вту..ке гайку 16. На втором конце винта закрепляется малый маховик 17.

На основании установки крепится каретка, состоящая из опорных плит 18, смонтированных на двух двуплечих рычагах 19. Оси 20 заделки плит в рычагах расположены в вертикальных плоскостях, и расстояние меледу ними равно расстоянию между осями 21 заделки рычагов 19 на основании. На одной из опорных нлит имеется кронштейн 22 с осью 23, на которой устанавливается ползун 24. Ось 23 располагается на той же вертикали что и оси 20 заделки плит. Таким образом, каждая пара плеч рычагов 19 образует с опорой параллелограмм.

На основании установки монтируется механизм поворота 25 изделия, состоящий из электродвигателя постоянного тока, червячного редуктора 26 и цилиндрического редуктора 27. На входном валу последнего устанавливается другой вращающийся центр 28 и ориентир, вынолиенный в виде втулки 29, надетой на этот центр с приваренной к ней под разными углами вилкой 30. Эта вилка соединяется с ползуном 24, расположенным па каретке, и рычагом 31, несущим другой рычаг 32 с подпружиненным фиксатором 33 и рукояткой 34.

На опорных плитах каретки устанавливаются механизмы подачи проволоки. Один из них - механизм подачи 35 роликового тина, а второй - механизм колебания 36 электрода 37.

Механизм колебания электрода состоит из электродвигателя постоянного тока с редуктором и эксцентриков, позволяющих регулировать амплитуду колебапия электрода.

Механизмы подачи проволоки имеют установочные угловые перемещения относительно опорной плиты с угловой шкалой для обеспечения нужного угла между осью электрода и касательной к профилю наплавляемого зуба, установочные перемещения по вертикали и в поперечном направлении по ширине наплавляемого зуба.

Механизмы иодачи проволоки монтируются на Г-образных кронштейнах 38, имеющих вертикальные направляющие типа «ласточкин хвост. Для передвижения механизма подачи проволоки служит устройство, состоящее из зодового винта, ввернутого в гайку, расположенную на кронштейне 38.

Работа установки для автоматической наплавки зубьев изделий начинается с подвода ее к печи, в которой находится оправка с изделием (например, со звездочкой 39) таким образом, чтобы ось центров 14 и 28 совпадала с осью оправки. Вращая малый маховик 17 и удерживая большой 12, выдвигают центр 14 и, упирая его в оправку, надвигают последнюю на поворотный центр 28. Когда оправка окажется зажатой в центрах, поворотом большого маховика, подводят впадину между двумя зубьями изделия под фиксатор 33 и заводят его во впадину. Зубья изделия оказываются

скоординированными относительно электрода 37. Затем вводят электроды 5/ в зону наплавки.

Установка пускается в работу при нажатии

на кнопку «Нуск. При этом включается сварочное наиряжение, подается электрод 37 на изделие и включается механизм колебания электрода. Через 3-4 сек после возбуждения дуги включается механизм поворота, поворачивается изделие, а каретка перемещается по часовой стрелке. Это происходит за счет того, что сидящая на оси редуктора механизма поворота втулка 29 ориентира увлекает за собой ползун 24, который, в свою очередь, перемещает плиту 18. Последняя, связанная через рычаги 19 со второй плитой 18, перемещает ее с той же угловой скоростью. Одновременно фиксатор 33, жестко связанный с ориентиром через рычаг 32 поворачивает с той же скоростью и изделие, установленное на оправке. Далее происходит обкатка электрода 37 по профилю зуба изделия, причем в каждый данный момент участок профиля, находящийся под электродом расположен горизонтально, а

касательная к нему перпендикулярна электроду или находится под постоянно заданным углом. Это постоянство достигается за счет того, что поворот плит производится за кронштейн 22, горизонтальная ось 23 которого проходит через центр окружности, описывающей профиль наплавляемой поверхности зуба. Места крепления нлит 18 к рычагам 19 и крепление этих рычагов к основанию расположены на двух вертикальных линиях, причем расстояния между осью 23 и осями 20 на плитах соответственно равны расстояниям между осью изделия и осями 21 крепления рычагов к основанию 3 установки.

Наплавка производится одной головкой от

верщины зуба к корню. Вторая наплавочная головка в это время перемещается в исходное положение для наплавки противоположной стороны другого зуба.

В крайнем правом положении каретка нажимает па конечный выключатель и выключает механизм поворота 25 изделия, после чего ток дуги уменьшается. Через 6-8 сек останавливается механизм колебания 36 электрода 37, затем прекращается подача проволоки, и дуга гаснет. За счет манипуляций, осуществляемых после остановки механизма поворота происходит заварка кратера звездочки.

После снятия напряжения с левой головки,

оно подается на правую, и работа повторяется в обратном направлении при враплении механизма поворота изделия против часовой стрелки. Поворот происходит до момента нажатия второго конечного выключателя. После снятия

напряжения электроды автоматически выводятся из зоны венца изделия. Фиксатор 33 тоже выводится из зацепления с венцом изделия, после чего поворотом маховика 12, подводится под фиксатор 33 следующая впадина

между зубьями.

По окончании наплавки всех зубьев изделия, удерживая большой маховик 12, выворачивают малый 17 и освобождают оправку изделия, которая перемещается на свое место в печь, после чего установка отводится к другой печи.

Таким образом, благодаря жесткой связи между ориентиром и фиксатором 33 обеспечивается синхронное перемещение механизмов подачи проволоки и поворот изделия, а в результате соответствующего расположения осей, являющихся щарнирами параллелограммов, происходит обкатка электрода 37 по профилю зуба изделия так, что в каждый момент участок профиля, находящийся под электродом, расположен горизонтально, а касательная к нему перпендикулярна электроду или за счет поворота механизма подачи электрода направлена под требуемым, но ностоянпо поддерживаемым углом.

Предмет изобретения

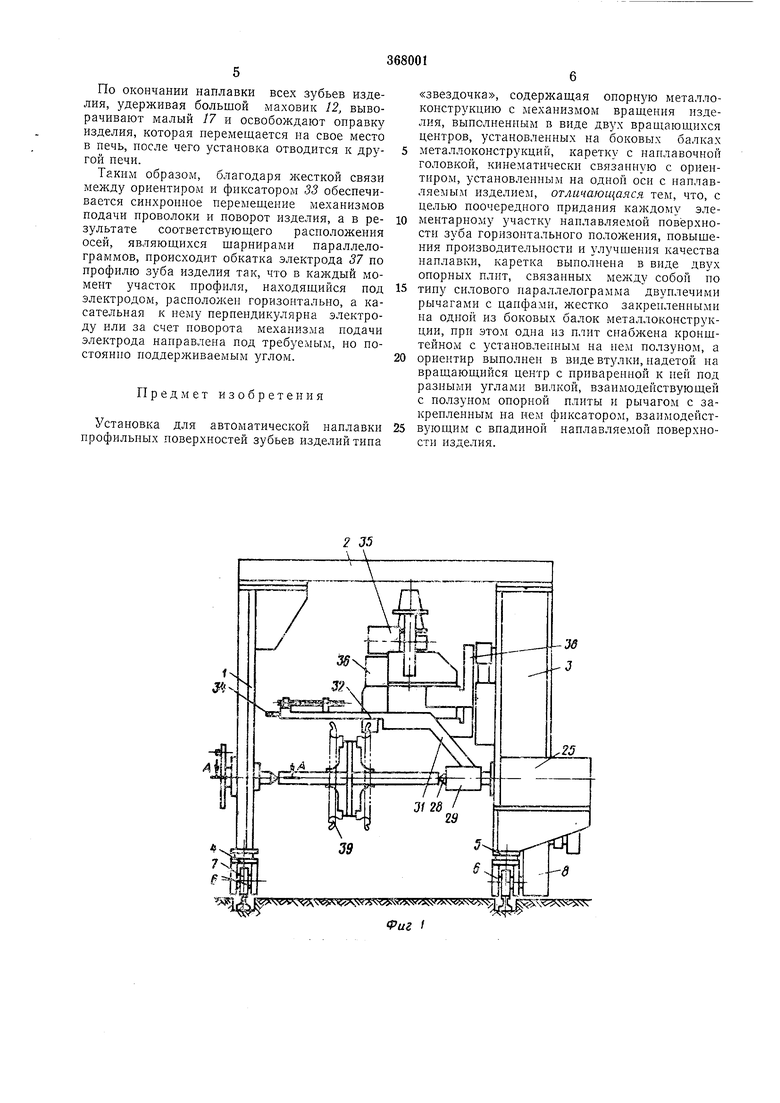

Установка для автоматической наплавки профильных поверхностей зубьев изделий типа

«звездочка, содержащая опорн то металлоконструкцию с механизмом вращения изделия, выполненным в виде двух вращающихся центров, установленных на боковых балках металлоконструкций, каретку с наплавочной головкой, кинематически связанную с ориентиром, установленным на одной оси с наплавляемым изделием, отличающаяся тем, что, с целью поочередного придания каждому элементарному участку наплавляемой поверхности зуба горизонтального положения, повыщения производительности и улучшения качества наплавки, каретка выполнена в виде двух опорных плит, связанных между собой по

типу силового параллелограмма двуплечими рычагами с цапфами, жестко закреплеиными па одной из боковых балок металлоконструкции, при этом одна из плит снабжена кронштейном с установленным на нем ползуном, а

ориентир выполнен в виде втулки, надетой на вращающийся центр с приваренной к ней под разными углами вилкой, взаимодействующей с ползуном опорной плиты и рычагом с закрепленным на нем фиксатором, взанмодействующим с впадиной наплавляемой поверхности изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАПЛАВКИ | 1972 |

|

SU419335A1 |

| МАНИПУЛЯТОР ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 1996 |

|

RU2101152C1 |

| УСТАНОВКА ДЛЯ УПРОЧНЕНИЯ ИНДУКЦИОННОЙ НАПЛАВКОЙ | 1996 |

|

RU2103140C1 |

| УСТАНОВКА ДЛЯ УПРОЧНЕНИЯ ИНДУКЦИОННОЙ НАПЛАВКОЙ | 1999 |

|

RU2154562C1 |

| Установка для наплавки торцов зубьев шестерен | 1988 |

|

SU1593820A1 |

| Устройство для наплавки | 1972 |

|

SU473578A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ НЕВРАЩАЮЩИХСЯ ИЗДЕЛИЙ | 1997 |

|

RU2112633C1 |

| Установка для наплавки | 1973 |

|

SU488666A1 |

| НАПЛАВОЧНЫЙ СТАНОК | 2003 |

|

RU2246384C2 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ И НАПЛАВКИ ДИСКООБРАЗНЫХ И ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ С ОПОРНЫМИ ОСЯМИ | 1998 |

|

RU2162775C2 |

.з

Id W 3

ipuz.

бд

., в

Риг 3

Даты

1973-01-01—Публикация