1С

СО Изобретение относится к способам изготовления древесно-стружечных плит и может быть применено в деревообрабатывающей промышленности. Известен способ изготовления древесностружечных плит путем смешивания древесной пыли от их калибрования и шлифования со смолой и последующего формирования осмоленной рыли в наружных слоях для улучшения качества поверхности плит 1. Недостатком способа является снижение прочности плит при статическом изгибе и растяжении перпендикулярно пласти на 23-25%. Кроме этого, по данному способу осмоленную древесную пыль для исключения пятен на поверхности готовых плит необходимо выдерживать в течение не -менее часа для равномерного распределения связующего. Известен способ изготовления древесностружечных, плит, включающий обработку древесной пыли от калибрования и шлифования плит, обработку древесной стружки связующим, формирование наружных слоев ковра с использованием пыли, формирование внутреннего слоя ковра и прессование плит 2. Недостатком его является снижение производительности способа вследствие длительного времени обработки древесной пыли, поскольку остаток от гидролиза торфа, которым осуществляют обработку древесной пыли, представляет собой густую пастообразную массу. Цель изобретения - повышение производительности способа. Поставленная цель достигается тем, что обработку древесной пыли осуществляют с.мещиванием ее с 18-257о-ным водны.м раствором сульфитно-спиртовой барды в количестве его 16-22% к количеству пыли, в качестве наружного слоя используют смесь обработанной древесной пыли с обработанной связующим древесной стружкой при их соотношении 15-25% и 75-85% соответственно, а прессование плит осуществляют при 160-165°С и времени 0,25-0,35 мин на миллиметр толщины плит. Пример 1. Древесную стружку для внутреннего слоя плит смещивают со связуюпшм 60%-ной - концентрации в количестве 10% к стружке по сухим веществам. Для наружных слоев готовят композицию, состоящую из стружки, древесной пыли и связующего. Причем, древесную пыль предварительно обрабатывают водным 25%ным раствором сульфитно-спиртовой барды и в течение 5 мин при перемешивании древесной пыли и распылении раствора. На осмоленную стружку, содержащую 12% связующего, при перемешивании наносят обработанную древесную пыль в количестве 25% от количества стружки и древесной пыли в наружных слоях. Фор.мирование ковра осуществляют известным способом, а прессование при 160- 165°С и времени 0,35 мин на миллиметр толщины плиты. Пример 2. Способ осуществляют, как в примере 1. Отличие состоит лишь в том, что композицию наружных слоев готовят из осмоленной стружки и древесной пыли, обработанной 20%-ным раствором сульфитноспиртовой барды в количестве 20% к древесной пыли. Количество обработанной древесной пыли составляет 20% от общего содержания древесного наполнителя, включающего древесную структуру и древесную пыль. Время прессования ™ 0,30 мин на миллиметр толщины плиты. Пример 3. Способ осуществляют, как в при.мере 1. Отличие состоит лишь в том, что .ко.мпозицию наружные слоев готовят из осмоленной стружки и древесной пыли, обработанной 18%-ным раствором сульфитноспиртовой барды в количестве 22% к древесной пыли. Количество обработанной древесной пыли составляет 15% от общего содержания древесного наполнителя, включающего древесную стружку и древесную пыль. Время прессования - 0,25 мин на миллиметр толщины плиты. Показатели физико-механических свойств плит, изготовленных по примерам 1, 2, 3 представлены в таблице. Таким образом, .физико-механические показатели плит находятся на уровне плит, изготовленных по прототипу. При этом производительность обработки древесной пыли возрастает по сравнению с прототипом в 8,3 раза, что повышает производительность изготовления древесно-стружечных плит и снижает энергоемкость оборудования.

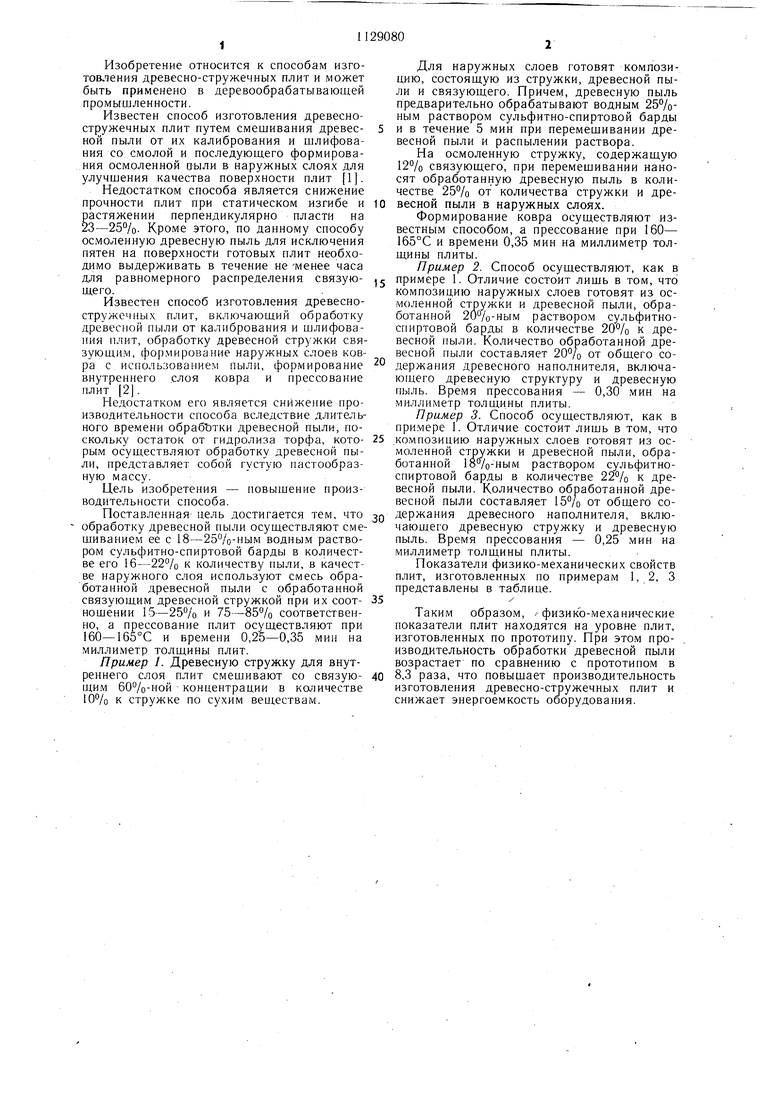

Предел прочности при статическом изгибе, МП

Предел прочности при растяжении перпендикулярно пласти, МПа

Водопоглощение: за 24 ч, %

за 30 сут, %

Разбухание; % за 24 ч, %

за 30 сут, %

24,123,624,9

0,560,480,53-0,64

46,041,649,0

67,569,474,3

10,913,212,0

15,317,2 18,2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1993 |

|

RU2041813C1 |

| Способ изготовления облицованных древесностружечных плит | 1983 |

|

SU1110673A1 |

| Способ изготовления древесностружечных плит | 1985 |

|

SU1341038A1 |

| Способ изготовления древесностружечных плит | 1988 |

|

SU1544566A1 |

| Способ изготовления древесностружечных плит | 1980 |

|

SU946973A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ С ДВУХСТОРОННЕЙ ОБЛИЦОВКОЙ | 1994 |

|

RU2048289C1 |

| СПОСОБ ПРОИЗВОДСТВА МАЛОТОКСИЧНЫХ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1990 |

|

RU2026178C1 |

| Способ изготовления древесностружечных плит | 1987 |

|

SU1521598A1 |

| Способ изготовления древесностружечных плит | 1986 |

|

SU1416311A1 |

| Способ изготовления древесностружечных плит | 1986 |

|

SU1386464A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ, включающий обработку древесной пыли от калибрования и шлифования плит, обработку древесной стружки связующим, формирование наружных слоев ковра с использованием пыли, формирование внутреннего слоя ковра и прессование плит, отличающийся тем, что, с целью повышения производительности способа, обработку древесной пыли осуществляют смешиванием ее с 18-25/о-ным водным раствором сульфитно-спиртовой барды в количестве его 16-22% к количеству пыли, в качестве наружного слоя используют смесь обработанной древесной пыли с обработанной связующим древесной Стружкой при их соотношении 15-25% и 75 85% соответственно, а прессование плит осуществляют при температуре 160-165°С и времени 0,25-0,35 мин на миллиметр толщины плит.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Демидов Ю | |||

| М., Веселов А | |||

| А | |||

| Рациональное использование сырья в производстве древесностружечных плит | |||

| М | |||

| ВНИПИЭИлеспром, 1976, с | |||

| Насос | 1917 |

|

SU13A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ производства древесностружечных плит с облицовочным слоем из шлифовальной пыли | 1979 |

|

SU763151A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1984-12-15—Публикация

1982-11-05—Подача