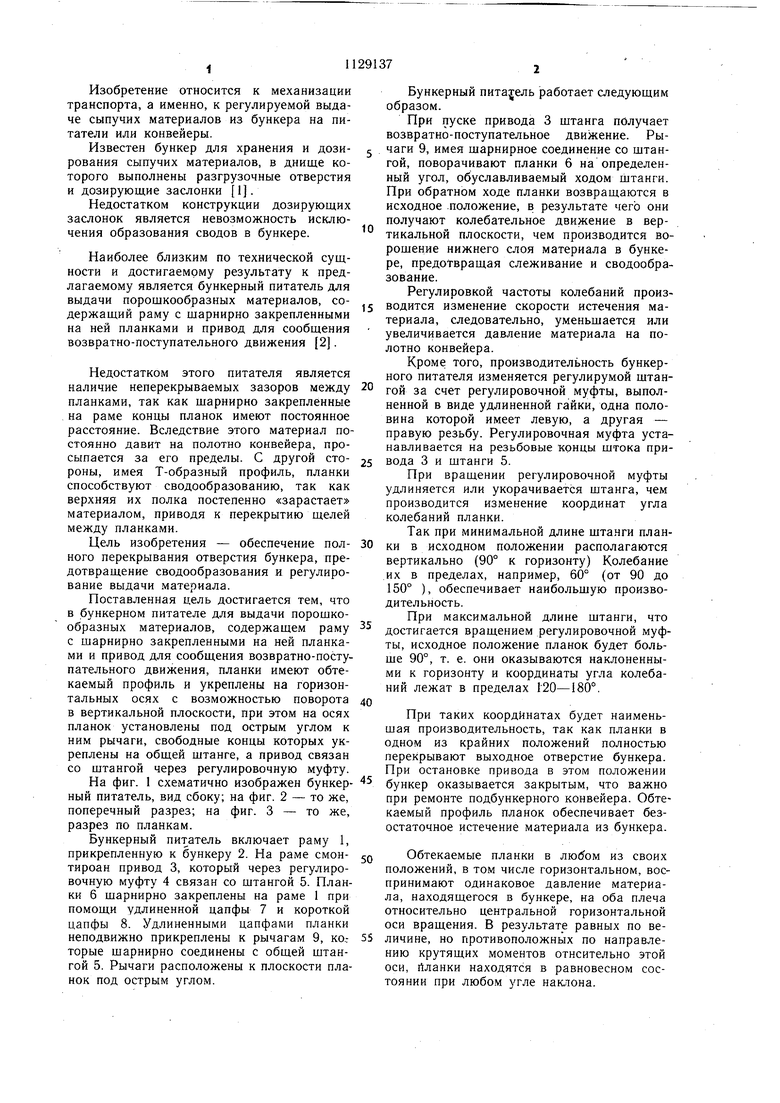

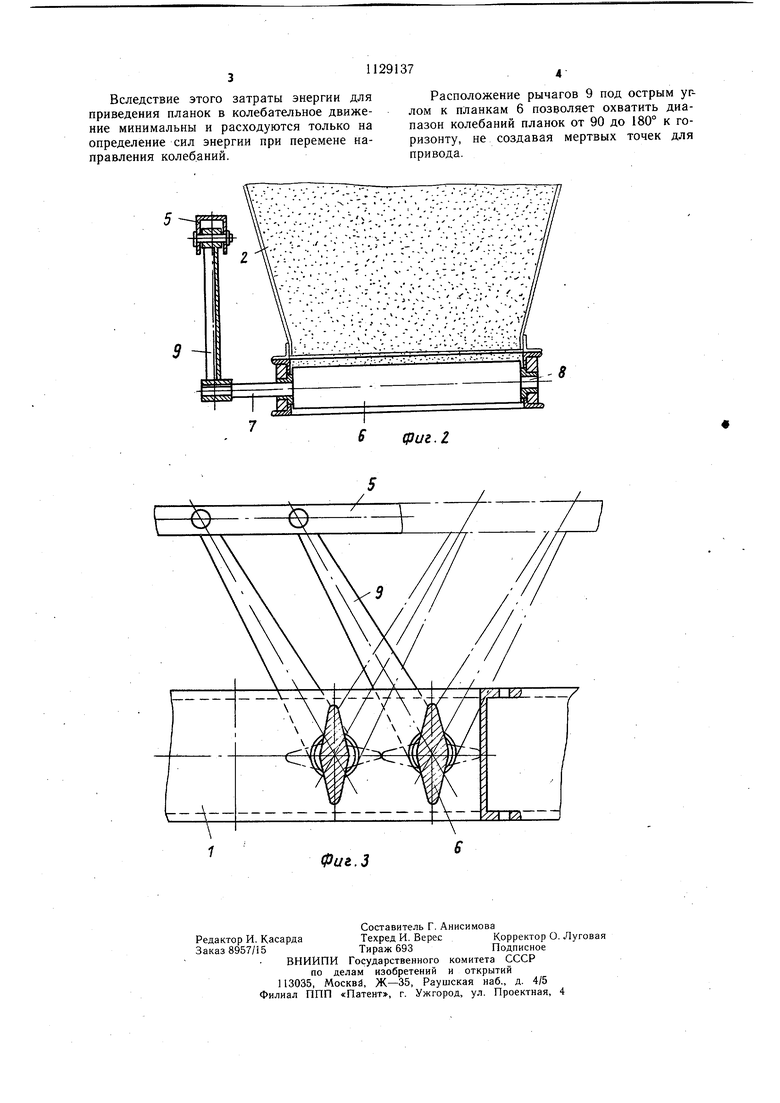

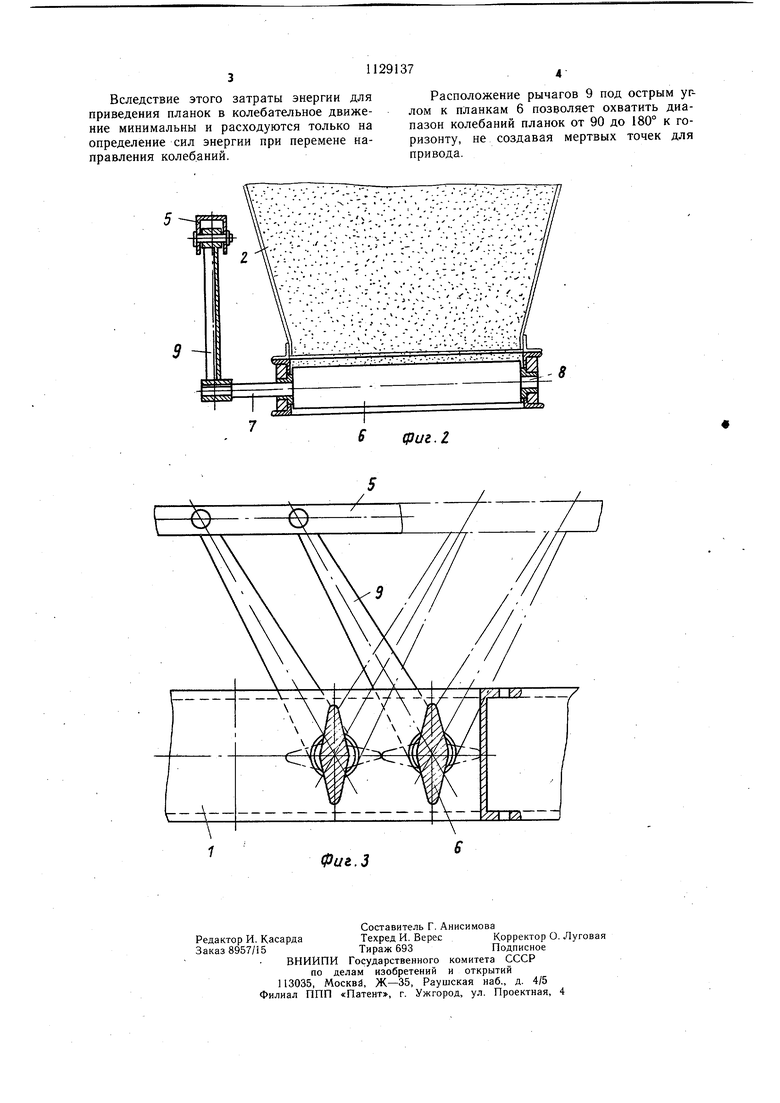

Изобретение относится к механизации транспорта, а именно, к регулируемой выдаче сыпучих материалов из бункера на питатели или конвейеры. Известен бункер для хранения и дозирования сыпучих материалов, в днище которого выполнены разгрузочные отверстия и дозирующие заслонки 1. Недостатком конструкции дозирующих заслонок является невозможность исключения образования сводов в бункере. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является бункерный питатель для выдачи порощкообразных материалов, содержащий раму с щарнирно закрепленными на ней планками и привод для сообщения возвратно-поступательного движения 2. Недостатком этого питателя является наличие неперекрываемых зазоров между планками, так как щарнирно закрепленные на раме концы планок имеют постоянное расстояние. Вследствие этого материал постоянно давит на полотно конвейера, просыпается за его пределы. С другой стоРОНЫ, имея Т-образный профиль, планки способствуют сводообразованию, так как верхняя их полка постепенно «зарастает материалом, приводя к перекрытию щелей между планками. Цель изобретения - обеспечение полного перекрывания отверстия бункера, предотвращение сводообразования и регулирование выдачи материала. Поставленная цель достигается тем, что в бункерном питателе для выдачи порощкообразных материалов, содержащем раму с щарнирно закрепленными на ней планками и привод для сообщения возвратно-поступательного движения, планки имеют обтекаемый профиль и укреплены на горизонтальных осях с возможностью поворота в вертикальной плоскости, при этом на осях планок установлены под острым углом к ним рычаги, свободные концы которых укреплены на общей щтанге, а привод связан со щтангой через регулировочную муфту. На фиг. 1 схематично изображен бункерный питатель, вид сбоку; на фиг. 2 - то же, поперечный разрез; на фиг. 3 - то же, разрез по планкам. Бункерный питатель включает раму 1, прикрепленную к бункеру 2. На раме смонтироан привод 3, который через регулировочную муфту 4 связан со щтангой 5. Планки 6 щарнирно закреплены на раме 1 при помощи удлиненной цапфы 7 и короткой цапфы 8. Удлиненными цапфами планки неподвижно прикреплены к рычагам 9, которые щарнирно соединены с общей щтангой 5. Рычаги расположены к плоскости планок под острым углом. Бункерный питатель работает следующим образом. При пуске привода 3 щтанга получает возвратно-поступательное движение. Рычаги 9, имея шарнирное соединение со щтангой, поворачивают планки 6 на определенный угол, обуславливаемый ходом шгангк. При обратном ходе планки возвращаются в исходное .положение, в результате чего они получают колебательное движение в вертикальной плоскости, чем производится ворощение нижнего слоя материала в бункере, предотвращая слеживание и сводообразование. Регулировкой частоты колебаний производится изменение скорости истечения материала, следовательно, уменьшается или увеличивается давление материала на полотно конвейера. Кроме того, производительность бункерного питателя изменяется регулирумой щтангой за счет регулировочной муфты, выполненной в виде удлиненной гайки, одна половина которой имеет левую, а другая - правую резьбу. Регулировочная муфта устанавливается на резьбовые концы щтока привода 3 и щтанги 5. При вращении регулировочной муфты удлиняется или укорачивается щтанга, чем производится изменение координат угла колебаний планки. Так при минимальной длине щтанги планки в исходном положении располагаются вертикально (90° к горизонту) Колебание их в пределах, например, 60° (от 90 до 150° ), обеспечивает наибольшую производительность. При максимальной длине щтанги, что достигается вращением регулировочной муфты, исходное положение планок будет больще 90°, т. е. они оказываются наклоненными к горизонту и координаты угла колебаний лежат в пределах 120-180°. При таких координатах будет наименьщая производительность, так как планки в одном из крайних положений полностью перекрывают выходное отверстие бункера. При остановке привода в этом положении бункер оказывается закрытым, что важно при ремонте подбункерного конвейера. Обтекаемый профиль планок обеспечивает безостаточное истечение материала из бункера. Обтекаемые планки в любом из своих положений, в том числе горизонтальном, воспринимают одинаковое давление материала, находящегося в бункере, на оба плеча относительно центральной горизонтальной оси вращения. В результат е равных по величине, но противоположных по направлению крутящих моментов отнсительно этой оси, йланки находятся в равновесном состоянии при любом угле наклона.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУНКЕРНЫЙ ПИТАТЕЛЬ ДЛЯ ВЫДАЧИ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1994 |

|

RU2067960C1 |

| БУНКЕРНЫЙ ПИТАТЕЛЬ ДЛЯ ВЫДАЧИ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2215678C2 |

| Устройство для дозирования гранулированных материалов | 1976 |

|

SU712673A1 |

| Бункер для хранения и выгрузки сыпучих материалов | 1988 |

|

SU1662905A1 |

| Бункерное устройство | 1980 |

|

SU941248A1 |

| БУНКЕР ДЛЯ ХРАНЕНИЯ И ВЫДАЧИ СЫПУЧИХ МАТЕРИАЛОВ | 2003 |

|

RU2245289C1 |

| Шаговый конвейер-накопитель | 1985 |

|

SU1247326A1 |

| Элеваторное бункерное загрузочное устройство | 1980 |

|

SU874307A1 |

| Устройство для снятия контактных узлов резисторов | 1983 |

|

SU1191948A1 |

| Качающийся питатель | 1985 |

|

SU1316943A2 |

БУНКЕРНЫЙ ПИТАТЕЛЬ для выдачи порошкообразных материалов, содержащий раму с шарнирно закрепленными на ней планками и привод для сообщения возвратно-поступательного движения, отличающийся тем, что, с целью обеспечения полного перекрывания отверстия бункера, предотвращения сводообразования и регулирования выдачи материала, планки имеют обтекаемый профиль и укреплены на горизонтальных осях с возможностью поворота в вертикальной плЪскости, при этом на осях планок.установлены под острым углом к ним рычаги, свободные концы которых укреплены на общей щтанге, а привод связан со штангой через регулировочную муфту. (Л го со оо

| i | |||

| Устройство для нанесения полимерных порошков | 1973 |

|

SU489662A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Питатель коло.сниковьш качающийся, чертеж 13Е12-201, разработанный ГПКИ «Союзпроммеханизация, 1970. | |||

Авторы

Даты

1984-12-15—Публикация

1983-01-20—Подача