Изобретение относится к способам термической обработки накипеобразующих растворов, например, содержащих соли с обратной растворимостью.

Известен способ выпаривания растворов, включающий предварительный подогрев раствора до температуры кристаллизации накипеобразующих компонентов, вывод твердой фазы путем сепарации и многоступенчатое упаривание раствора 1.

Недостаток этого способа состоит в том, что нагрев раствора, кристаллизация и сепарация осуществляются глухим паром (через стенку, что не исключает образования накипи на греющих поверхностях).

Известен способ многократного выпаривания кристаллизующихся растворов, при котором в контуре выпарных аппаратов поддерживается взвесь кристаллов затравки, часть вновь образующихся кристаллов выводится между стадиями выпаривания 2.

Данный способ позволяет снизить процесс накипеобразования на стенках аппарата, однако температура раствора, циркулирующего в аппарате, ниже, чем на теплообменной поверхности.

Наиболее близким к предлагаемому является способ выпаривания накипеобразующих растворов, включающий многостадийное выпаривание раствора, перегрев его острым паром до температуры кристаллизации накипеобразующих компонентов, выделение их из раствора кристаллизацией и сепарацией 3.

Недостатком известного способа является значительный расход греющего пара на нагрев раствора (ввиду низкой температуры раствора, поступающего на упаривание), а также разбавление выпариваемого раствора в результате конденсации греющего пара.

Цель изобретения - повышение эффективности процесса путем уменьшения расхода греющего пара.

Поставленная цель достигается тем, что согласно способу выпаривания накипеобразующих растворов, включающему многостадийное выпаривание раствора, перегрев его острым паром до температуры кристаллизации накипеобразующих компонентов, выделение их из раствора кристаллизацией и сепарацией, перегрев раствора осуществляется перед стадией выпаривания, имеющей концентрацию раствора больше значения равновесной концентрации по накипеобразующему компоненту, взятой по температуре греющей поверхности.

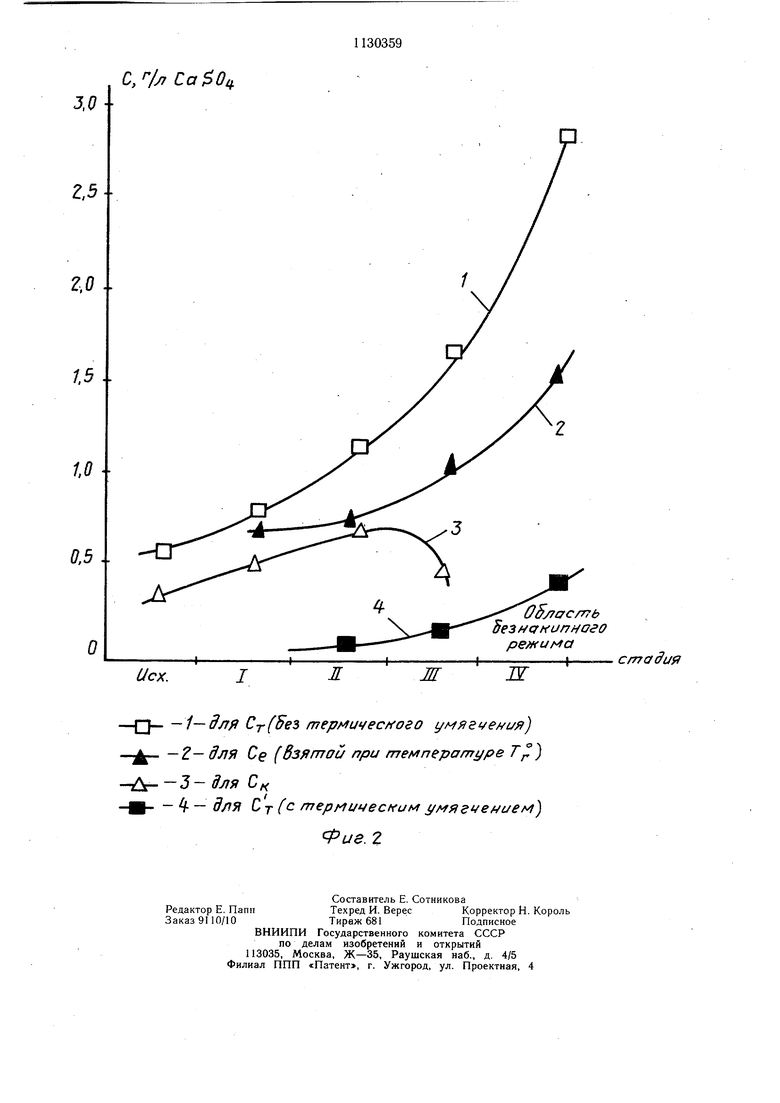

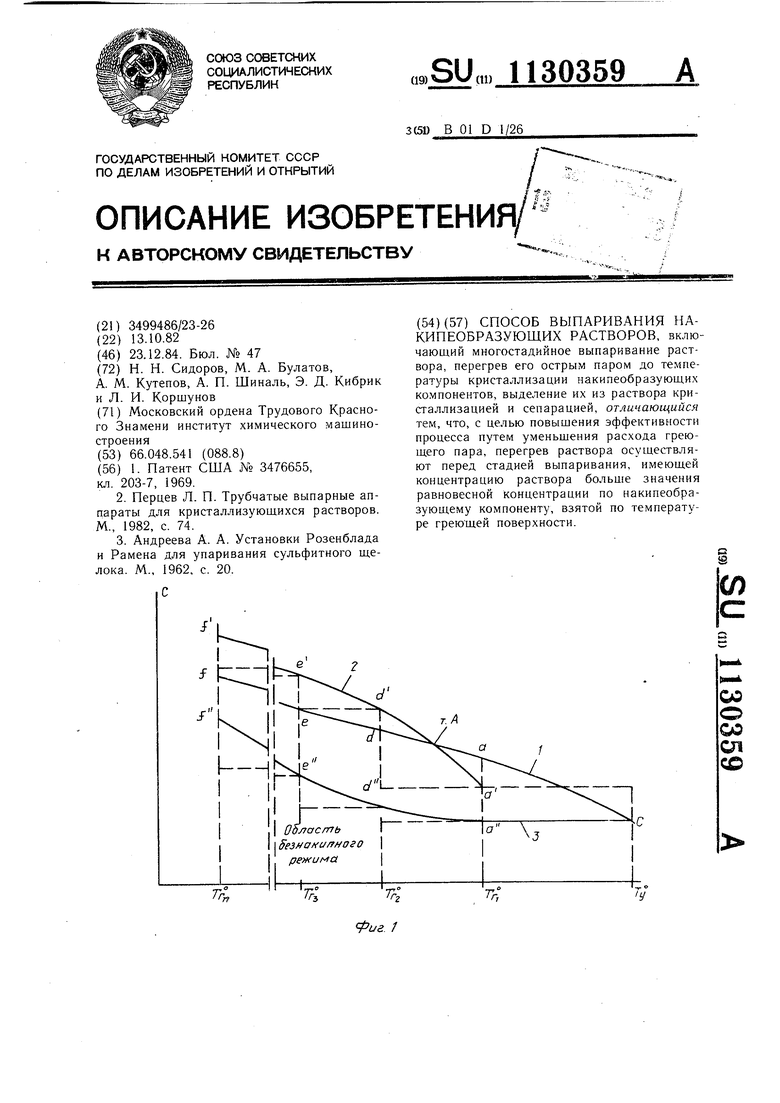

На фиг. 1 и 2 представлены графики кон центрации накипеобразующего компонента

(фиг. 2 - распределение концентраций сульфата кальция по корпусам), где Cf - равновесная концентрация накипеобразующего компонента, взятая при температуре Тг,- греющей поверхности на i-и стадии упаривания (кривая 2); Ст - концентрация накипеобразователя в растворе CTJ , упариваемом на i-и стадии по существующему способу (кривая 1); Ск - концентрация накипеобразующего компонента в растворе

Ст,-, упариваемом на i-и стадии по предлагаемому способу (кривая 3).

Из графиков, изображенных на фиг. 2, видно, что в процессе упаривания раствор концентрируется и изменяется взаимное расположение кривых.

При осуществлении предлагаемого способа выпаривания, включающего многостадийное выпаривание раствора, перед второй стадией выпаривания, на которой образуется раствор, перенасыщенный по накипеобразующему компоненту (Стг Q ). осуществляют дополнительный подогрев перерабатываемого раствора до температуры Т (т.О фиг. 1), при которой раствор ввдерживают в течение определенного времени, необходимого для снятия пересыщения. При этом температуру выбирают таким образом, чтобы снимаемое пересыщение раствора (отрезок ОС на фиг. 1) было бы не меньше величины пересыщения (отрезок ff), возникающего на последней стадии п при упаривании по известному способу. Тем самым исключается образование накипи на последующих стадиях упаривания, так как раствор при дальнейщем концентрировании не достигает насыщенного состояния.

Затем образовавшиеся кристаллы (твердую фазу) отделяют от раствора в поле центробежных сил (например, с помощью гидроциклона) и подают на следующую (в данном случае, на вторую) стадию упаривания (Тг2 Tji ). Осуществление сепарации твердой

фазы в поле центробежных сил с целью отделения кристаллов накипеобразующих веществ от раствора значительно сокращает время, затрачиваемое на проведение процесса в целом.

Аналогично происходит снижение содержания накипеобразующих веществ в растворах при промежуточном умягчении для противоточного многостадийного упаривания, и исключается образование накипи. Использование предлагаемого способа

позволяет сократить затраты греющего пара путем снижения разности температур, а также избежать разбавления раствора за счет самоиспарения в последующем выпарном аппарате.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДОГРЕВА НАКИПЕОБРАЗУЮЩИХ РАСТВОРОВ ПРИ ВЫПАРИВАНИИ И ТЕПЛООБМЕННИК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2371228C2 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ И МНОГОКОРПУСНАЯ ВЫПАРНАЯ БАТАРЕЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2248236C2 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНАТНЫХ РАСТВОРОВ | 2006 |

|

RU2306259C1 |

| Способ концентрирования электро-лиТичЕСКОй щЕлОчи | 1977 |

|

SU798041A1 |

| Способ кристаллизации солей из растворов | 1977 |

|

SU747486A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВАРЕННОЙ СОЛИ | 2015 |

|

RU2612405C2 |

| СПОСОБ ПОДОГРЕВА НАКИПЕОБРАЗУЮЩИХ РАСТВОРОВ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2426575C2 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕСИ МАТОЧНЫХ ПЕНТАЭРИТРИТО-ФОРМИАТНЫХ РАСТВОРОВ И ВЫПАРНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2304012C2 |

| Способ выпаривания растворов солей | 1987 |

|

SU1421356A1 |

| Способ переработки хлоридно-сульфатных сточных вод | 1990 |

|

SU1775374A1 |

СПОСОБ ВЫПАРИВАНИЯ НАКИПЕОБРАЗУЮЩИХ РАСТВОРОВ, включаюш,ий многостадийное выпаривание раствора, перегрев его острым паром до температуры кристаллизации накипеобразуюших компонентов, выделение их из раствора кристаллизацией и сепарацией, отличающийся тем, что, с целью повышения эффективности процесса путем уменьшения расхода греющего пара, перегрев раствора осуществляют перед стадией выпаривания, имеющей концентрацию раствора больше значения равновесной концентрации по накипеобразующему компоненту, взятой по температуре греющей поверхности. сл САЭ О ОО СД СО

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3476655, кл | |||

| Эксцентричный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию и т.п. работ | 1924 |

|

SU203A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| П | |||

| Трубчатые выпарные аппараты для кристаллизуюш.ихся растворов | |||

| М., 1982, с | |||

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| А | |||

| Установки Розенблада и Рамена для упаривания сульфитного шелока | |||

| М., 1962, с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1984-12-23—Публикация

1982-10-13—Подача