Изобретение относится к переработке пластмасс, в частности к роторно-конвейер- ным литьевым машинам для пластмассовых армированных деталей.

Цель изобретения - повышение надежности изготовления термопластичных изделий с арматурой.

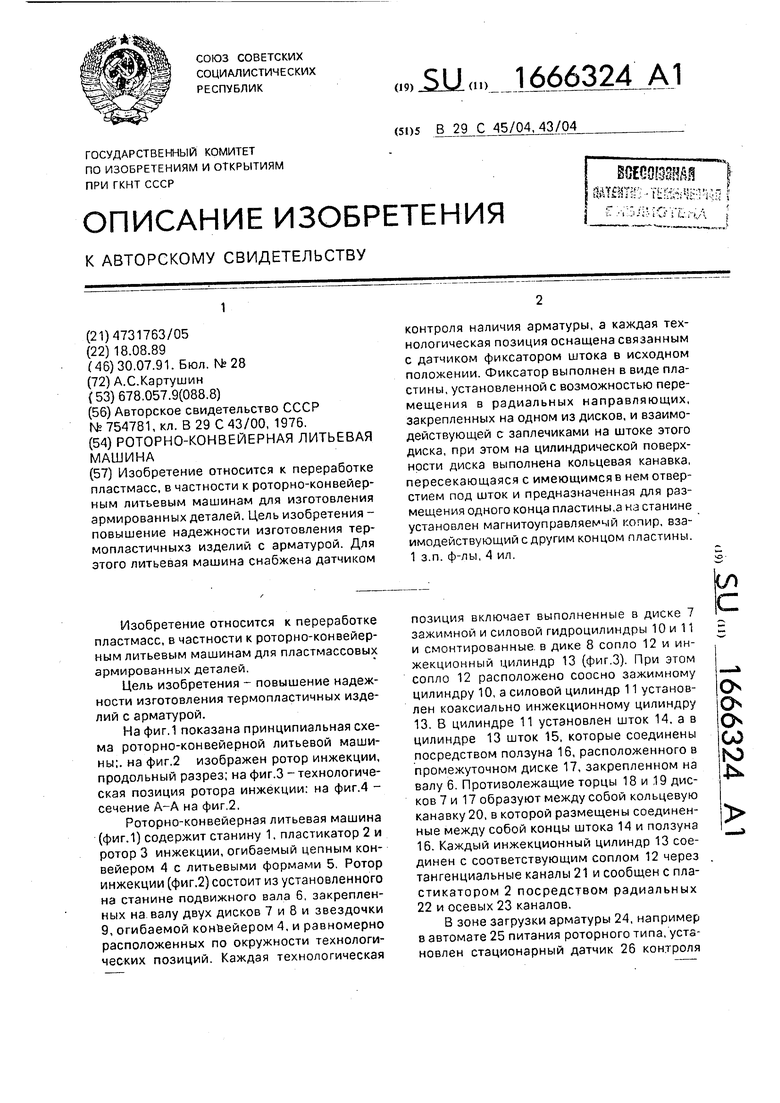

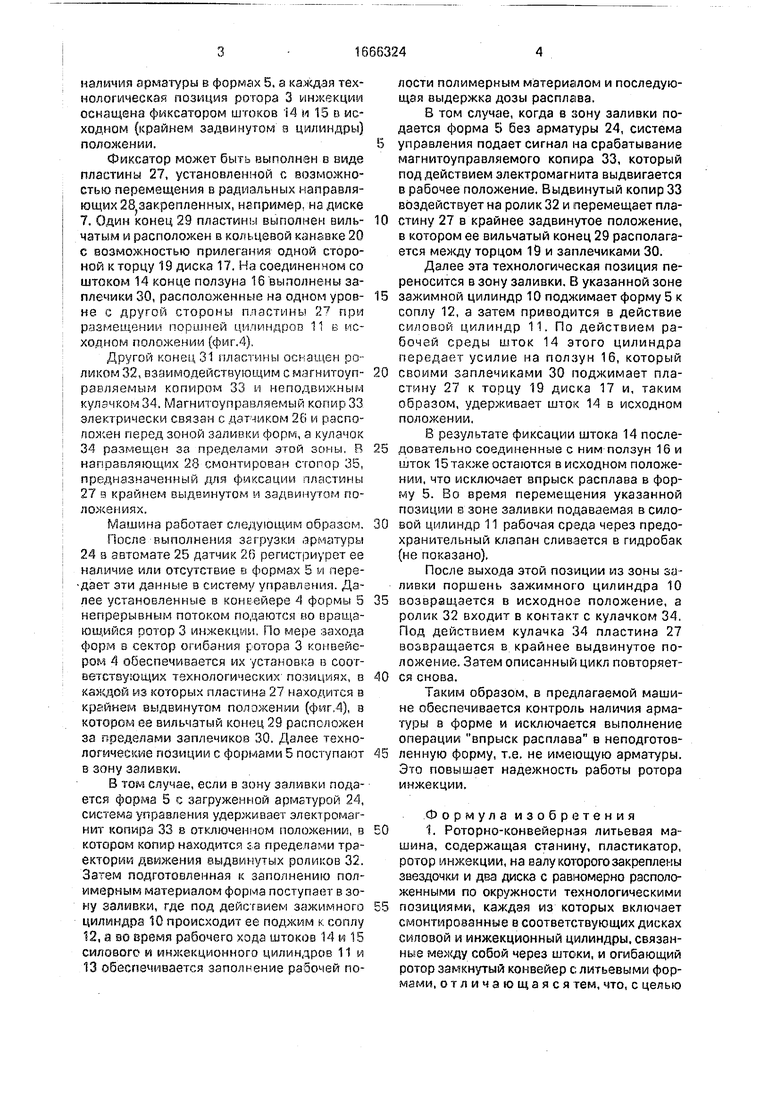

На фиг.1 показана принципиальная схема роторно-конвейерной литьевой машины;, на фиг.2 изображен ротор инжекции, продольный разрез; на фиг.З -технологическая позиция ротора инжекции: на фиг.4 - сечение А-А на фиг.2.

Роторно-конвейерная литьевая машина (фиг.1) содержит станину 1. пластикатор 2 и ротор 3 инжекции, огибаемый цепным конвейером 4 с литьевыми формами 5. Ротор инжекции (фиг.2) состоит из установленного на станине подвижного вала 6, закрепленных на валу двух дисков 7 и 8 и звездочки 9, огибаемой конвейером 4. и равномерно расположенных по окружности технологических позиций. Каждая технологическая

позиция включает выполненные в диске 7 зажимной и силовой гидроцилиндры 10 и 11 и смонтированные в дике 8 сопло 12 и ин- жекционный цилиндр 13 (фиг 3) При этом сопло 12 расположено соосно зажимному цилиндру 10, а силовой цилиндр 11 установлен коаксиально инжекционному цилиндру 13. В цилиндре 11 установлен шток 14, а в цилиндре 13 шток 15, которые соединены посредством ползуна 16, расположенного в промежуточном диске 17, закрепленном на валу 6. Противолежащие торцы 18 и 19 дисков 7 и 17 образуют между собой кольцевую канавку 20, в которой размещены соединенные между собой концы штока 14 и ползуна 16. Каждый инжекционный цилиндр 13 соединен с соответствующим соплом 12 через тангенциальные каналы 21 и сообщен с пла- стикатором 2 посредством радиальных 22 и осевых 23 каналов.

В зоне загрузки арматуры 24, например в автомате 25 питания роторного типа, установлен стационарный датчик 26 контроля

со

с

о о о ы ю

наличия арматуры в формах 5. а каждая технологическая позиция ротора 3 инжекции оснащена фиксатором штоков 14 и 15 в исходном (крайнем задвинутом в цилиндры) положении,

Фиксатор может быть выполнен в виде пластины 27, установленной с возможностью перемещения в радиальных направляющих 28 закрепленных, например, на диске 7, Один конец 29 пластины выполнен вильчатым и расположен в кольцевой канавке 20 с возможностью прилегания одной стороной к горцу 19 диска 17. На соединенном со штоком 14 конце ползуна 16 выполнены заплечики 30, расположенные на одном уровне с другой стороны пластины 27 при размещении поршней цилиндров 11 в исходном положении (фиг,4).

Другой конец 31 пластины оснащен роликом 32, взаимодействующим с магнитоуп- равляемым копиром 33 и неподвижным кулачком 34. Магнит оуправляемып копир33 электрически связан с датчиком 26 и расположен перед зоной заливки форм, а кулачок 34 размещен за пределами этой зоны В направляющих 28 смонтирован стопор 35, предназначенный для фиксации пластины 27 в крайнем выдвинутом и задвинутом положениях.

Машина работает следующим образом

После выполнения загрузки арматуры 24 в автомате 25 датчик 26 регистриурет ее наличие или отсутствие в формах 5 и передает эти данные в систему управления. Далее установпенные в конвейере 4 формы 5 непрерывным потоком подаются во вращающийся ротор 3 инжещии По мере захода форм в сектор огибания ротора 3 конвейером 4 обеспечивается их установка в соот- ветсчвуощих технологических позициях, в каждой из которых пластина 27 находится в крайнем выдвинутом положении (фиг.4), в которого ее вильчатый конец 29 расположен за пределами заплечиков 30. Далее технологические позиции с формами 5 поступают в зону заливки.

В том случае, если в зону заливки подается форма 5 с загруженной арматурой 24, система управления удерживает электромагнит копира 33 в отключенном положении, в котором копир находится за пределами траектории движения выдвинутых роликов 32. Затем подготовленная к заполнению полимерным материалом форма поступает в зону заливки, где под действием зажимного цилиндра 10 происходит ее поджим к соплу 12, а ао время рабочего хода штоков 14 и 15 силового и инжекционного цилиндров 11 и 13 обеспечивается заполнение рабочей полости полимерным материалом и последующая выдержка дозы расплава.

В том случае, когда в зону заливки подается форма 5 без арматуры 24, система

управления подает сигнал на срабатывание магнитоуправляемого копира 33, который под действием электромагнита выдвигается в рабочее положение. Выдвинутый копир 33 воздействует на ролик 32 и перемещает пластину 27 в крайнее задвинутое положение, в котором ее вильчатый конец 29 располагается между торцом 19 и заплечиками 30.

Далее эта технологическая позиция переносится в зону заливки. В указанной зоне

зажимной цилиндр 10 поджимает форму 5 к соплу 12, а затем приводится в действие силовой цилиндр 11. По действием рабочей среды шток 14 этого цилиндра передает усилие на ползун 16, который

своими заплечиками 30 поджимает пластину 27 к тооцу 19 диска 17 и, таким образом, удерживает шток 14 в исходном положении.

В результате фиксации штока 14 последовательно соединенные с ним ползун 16 и шток 15 также остаются в исходном положении, что исключает впрыск расплава в форму 5. Во время перемещения указанной позиции в зоне заливки подаваемая в силовой цилиндр 11 рабочая среда через предохранительный клапан сливается в гидробак (не показано).

После выхода этой позиции из зоны заливки поршень зажимного цилиндра 10

возвращается в исходное положение, а ролик 32 входит в контакт с кулачком 34. Под действием кулачка 34 пластина 27 возвращается в крайнее выдвинутое положение. Затем описанный цикл повторяется снова.

Таким образом, в предлагаемой машине обеспечивается контроль наличия арматуры в форме и исключается выполнение операции впрыск расплава в неподготовленную форму, т.е. не имеющую арматуры. Это повышает надежность работы ротора инжекции.

Формула изобретения 1. Роторно-конвейерная литьевая машина, содержащая станину, пластикатор, ротор инжекции, на валу которого закреплены звездочки и два диска с равномерно расположенными по окружности технологическими позициями, каждая из которых включает смонтированные в соответствующих дисках силовой и инжекционный цилиндры, связанные между собой через штоки, и огибающий ротор замкнутый конвейер с литьевыми формами, отличающаяся тем, что, с целью

повышения надежности изготовления термопластичных изделий с арматурой, она снабжена датчиком контроля наличия арматуры, а каждая технологическая позиция оснащена связанным с датчиком фиксатором штоков в исходном положении.

2. Машина по п.1, отличающаяся тем, что фиксатор выполнен в виде пластины, установленной с возможностью перемещения в радиальных направляющих, закрепленных

0

на одном из дисков, и взаимодействующей с заплечиками, выполненными на штоке цилиндра этого диска, при этом на цилиндрической поверхности диска выполнена кольцевая канавка, пересекающаяся с имеющимся в нем отверстием под шток и предназначенная для размещения одного конца пластины, а на станине установлен магнитоуправляемый копир, взаимодействующий с другим концом пластины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторная машина для литья изделий из термопластов | 1990 |

|

SU1763222A1 |

| Роторно-конвейерная линия для литья деталей из термопластичных материалов | 1989 |

|

SU1680540A1 |

| Роторная литьевая машина для термопластов | 1990 |

|

SU1722854A1 |

| Устройство для герметизации секций конденсаторов | 1980 |

|

SU868851A1 |

| Устройство для удаления полимерных изделий с арматурой из пресс-форм роторно-конвейерной литьевой машины | 1989 |

|

SU1696313A1 |

| Роторно-конвейерная машина для изготовления полимерных изделий | 1988 |

|

SU1577995A1 |

| Роторно-конвейерная машина для переработки реактопластов | 1980 |

|

SU870173A1 |

| Роторная литьевая машина | 1990 |

|

SU1717389A1 |

| Ротор инжекции роторно-конвейерной литьевой машины | 1989 |

|

SU1703474A1 |

| Установка для литья деталей из термопластичных материалов | 1983 |

|

SU1130490A1 |

Изобретение относится к переработке пластмасс, в частности к роторно-конвейерным литьевым машинам для изготовления армированных деталей. Цель изобретения - повышение надежности изготовления термопластичных изделий с арматурой. Для этого литьевая машина снабжена датчиком контроля наличия арматуры, а каждая технологическая позиция оснащена связанным с датчиком фиксатором штока в исходном положении. Фиксатор выполнен в виде пластины, установленной с возможностью перемещения в радиальных направляющих, закрепленных на одном из дисков, и взаимодействующей с заплечиками на штоке этого диска, при этом на цилиндрической поверхности диска выполнена кольцевая канавка, пересекающаяся с имеющемся в нем отверстием под шток и предназначенная для размещения одного конца пластины, а на станине установлен магнитоуправляемый копир, взаимодействующий с другим концом пластины. 1 з.п.ф-лы, 4 ил.

J J фиг. 1

т

CN

СО СО (О

to

умф

вг

v-v

(Н

&

| Авторское свидетельство СССР Ns 754781, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-07-30—Публикация

1989-08-18—Подача