:

:

со

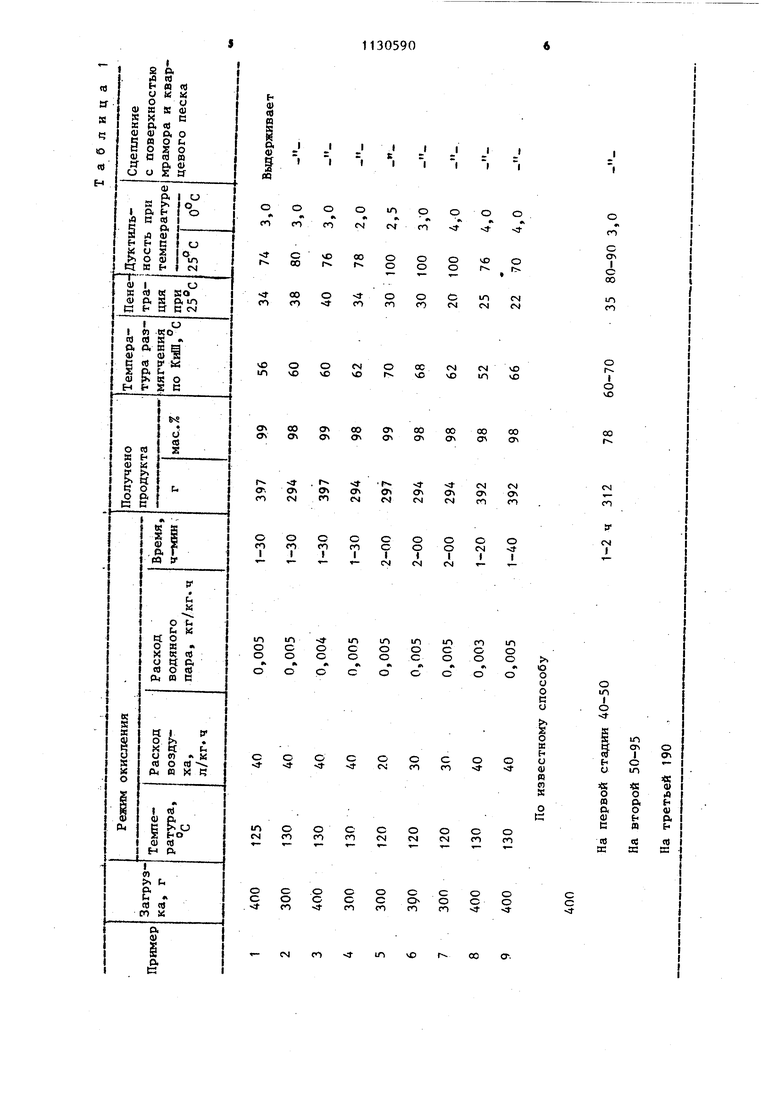

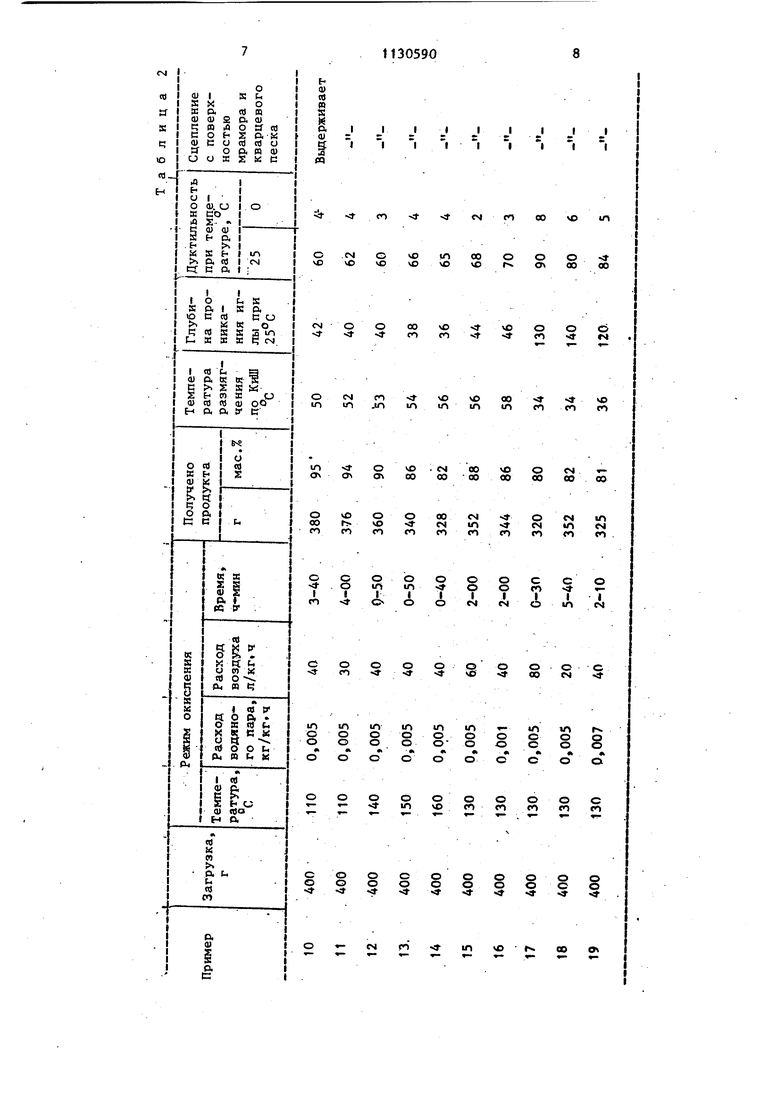

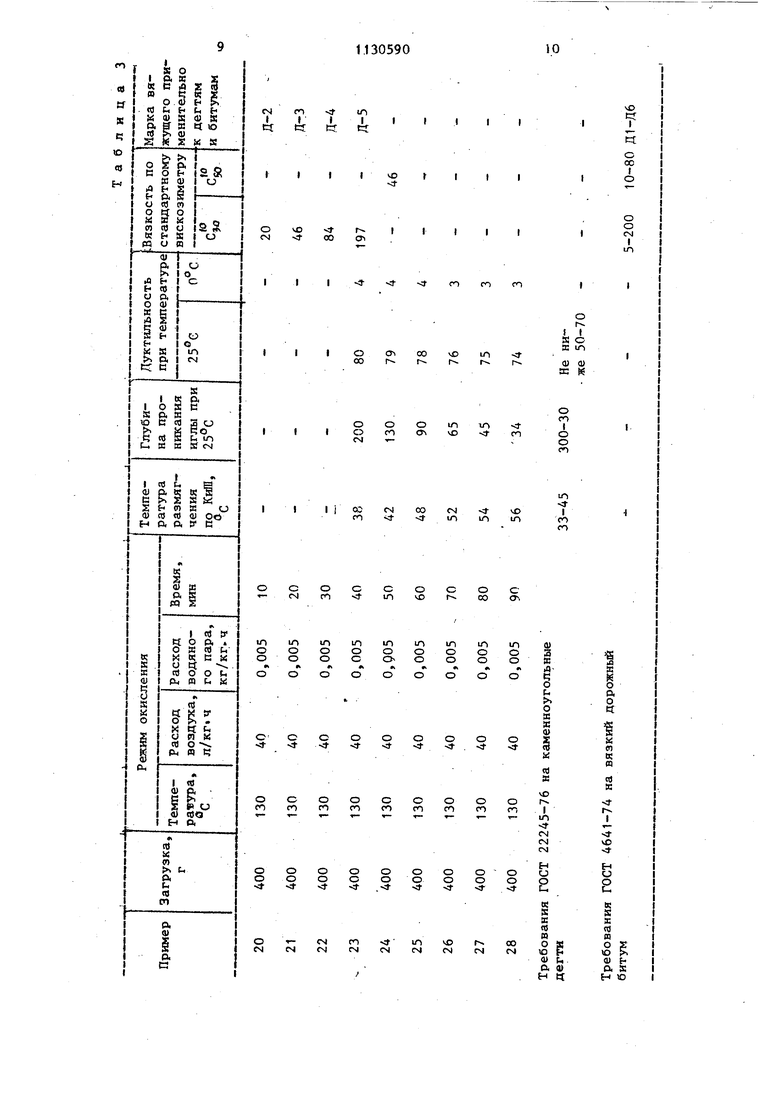

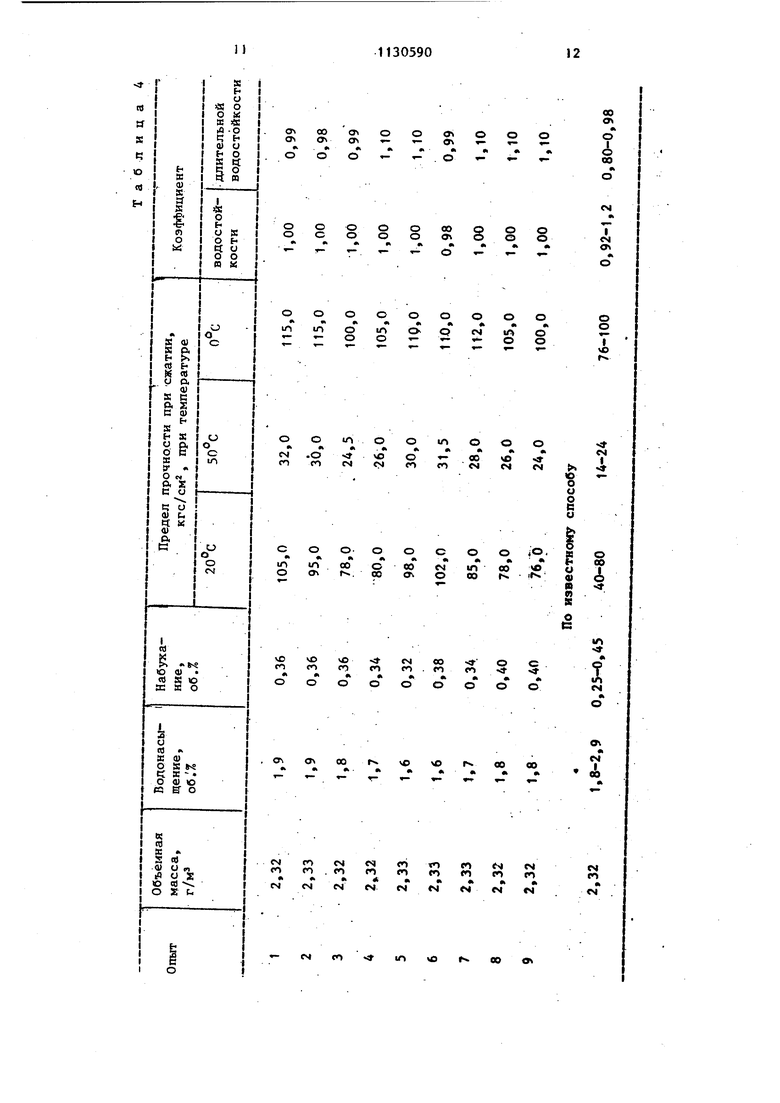

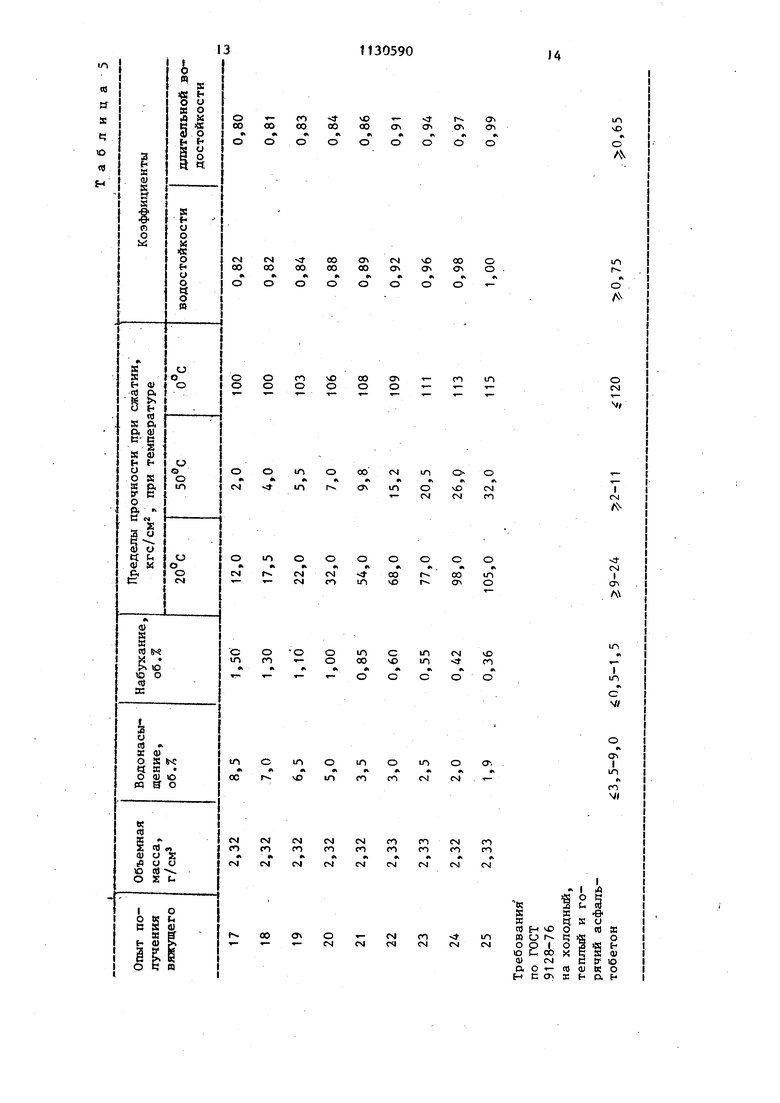

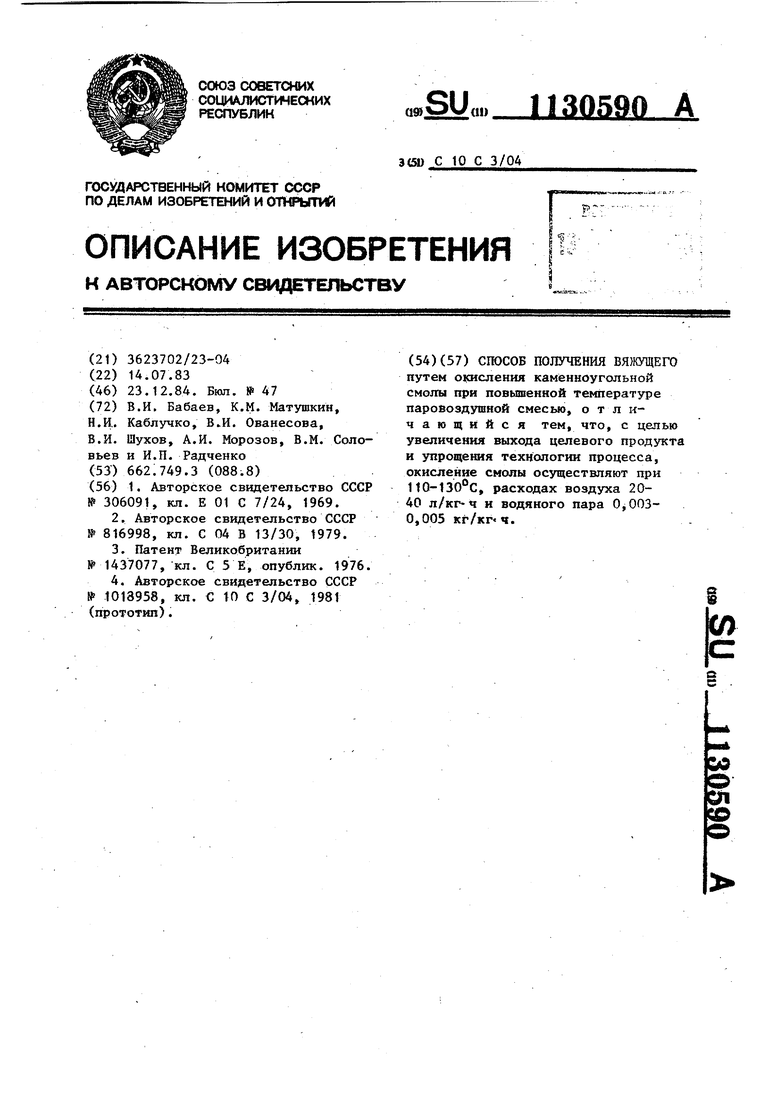

о Изобретение относится к строител ным материалам, в частности к вяжущим для дорожных смесей. Дефицит битума вынуждает изыскивать заменители, которые можно использовать в качестве вяжущего или проводить их модификацию. Известен способ получения вяжущего, по которому в каменноугольную смолу вводят кеннельский уголь в количестве 5-30 мас.% (к смоле) при 340-360°С flj . Однако вязкость хотя и повышается, но адгезия смолы остается попрежнему низкой, а высокая температура модификации приводит к отгонке до 20 мас,% легкой фракции, к загря нению атмосферного воздуха и потере целевого продукта. Известен также способ получения, вяжущего, согласно которому, с цель повышения вязкости и адгезии каменноугольной смолы, в нее вводят при нагревании и перемешивании жирные кислоты, преимущественно кубовые остатки от дистилля1з ш синтетических жирных кислот и активную окись кальция. В результате протекает нейтрализация части жирных кислот с образованием кальциевых солей и продуктов уплотнения Pzl. Однако для реализации этого способа необходимы жирные кислоты и активная окись калыщя. Известен также способ полз чения вяжущего путем окисления каменноугольной смолы при 140-277 С с отводом избытка тепла при перемешивании . Недостаток способа - большие потери смолы в виде отдува при окис лении . Наиболее близким к предлагаемому является способ получения вяжущего путем окисления каменноугольной смолы при подачей водяного пара, далее при 50-95 С паро-воздуш ной смесью и при 95-190с горячим воздухом. Соотношение и количество водяного пара, паровоздушной смеси и воздуха не указаны 41. Недостатками известного способа являются низкий выход целевого продукта, так как при высокой температуре окисления горячим воздухом происходит отгонка летучих продуктов (12-25 мас.%) в том числе нафта лина, содержащегося в каменноуголь902ной смоле в- количестве около 10 мас.%, что приводит также к загрязнению атмосферы, а также сложность технологии трехстадийного процесса. Кроме того, подача водяного пара в каменноугольную смолу, имеющую температуру 50 С, приводит к конденсации его с образованием воды, то же происходит и на второй стадии, когда смола имеет температуру 5095 С. На третью стадию окисления подают горячий воздух. Таким образом на третьей стадии из смолы уда- ляют воду, которая образовалась при конденсации пара. Цель изобретения - повьштение выхода целевого продукта и упрощение технологии. Поставленная цель достигается тем, что согласно способу получения вяжзтцего путем окисления каменноугольной смолы окисление последней осуществляют при 110-130®С паровоздушной смесью,расходах воздуха 2040 л/кг.ч и водяного пара 0,0030,005 кг/кг, ч. Такой режим обработки позволяет получить целевой продукт с высокой дуктильностью (60-tOO см) и большим выходом (98-99 мас.%). Для окисления используют каменноугольнзто смолу (ГОСТ 4492-69) со следующими физико-химическими показателями:Плотность, при 1,20 Содержание веществ, нерастворимых в смоле, мас.%8 Содержание нафталина, мас.%9 Вязкость условная при 80°С3,0 Выбор узкого интервала температур окисления обосновьюается тем, что окисление можно проводить и при температуре ниже , однако при этих температурах увеличивается время окисления, а также при температуре вьяпе 130°С, однако при этом увеличиваются потери целевого продукта на 10-t5 мас.%. Поэтому оптимальный интервал температур окисления состав ляет П0-130с. Пример.В металлический реактор с обогревом, термометром, диспергатором воздуха, ловушкой для легких потоков загружают 400 г рас1плавленной каменноугольной смолы, нагревают при перемешивании воздухо до ,затем ведут окисление при при непрерьшной подаче парово душной смеси в количестве 40 и водяных паров 0,005 кг/кг.ч до получения продукта с температурой размягчения 50-70°С по Кольцу и Шару (КиШ). Окисленную каменноуголь ную смолу охлаждают до и выгружают из реактора. Вес окисленной смолы составляет 397 г. В полученном продукте определяют температуру размягчения по КиШ (по ГОСТ 11506-73), пенетрацию (по ГОСТ 11501-73), дуктильность (по ГОСТ 11505-75). ,Сцепление с поверхностью мрамора и кварцевого песка определяют по ГОСТу 11508-74. Данные испытаний пр ведены в табл.1. Другие примеры проводят по анал гичной методике при изменении параметров процесса. Результаты,по лученные в этих примерах, приведены в табл. 1-3. Из табл.2 следует, что выход целевого продукта уменьшается при повышении температуры выше 130°С, расходе воздуха вьш1е 40 л/кг «ч и пара вьппе 0,005 кг/кг«ч. Влияние времени окисления на свойства вяжущего приведено в табл.3. Содержание водорастворимых по гостированной методике составляет, мас.%: 04 Битумы 0,2-0,3 Деготь Не нормируется .Полученное вяжущее 0,1-0,2 На полученном вяжущем - окисленной смоле формуют образцы мелкозернистого асфальтобетона соста-ч ва, мас.%: Гранитные высевки 3-10 мм 72 Песок18 6{нepaльный порошок10 Вяжущее (полученное в опытах по примерам 1-9) сверх 100% 7 В соответствии с требованиями ГОСТа 9128-76 испытани) проводят известными методами по ГОСТу 12807-77, В табл. Ли 5 приведены результаты испытаний асфальтобетона на вяжущих, полученных известным и предлагаемым способами. Как видно из данных табл. 4 и 5, асфальтобетон, полученный с использованием полученного вяжущего имеет высокие дуктильность, прочность-, температуростойкость и водостойкость. Из данных табл. 1-5 видно, что окисление каменноугольной смолы по предлагаемому способу позволяет по сравнению с известным увеличить выход целевого продукта на 1520 мас.%, упростить технологию и снизить температуру окисления.

о

г

I

о

чО

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения битума | 1990 |

|

SU1796652A1 |

| Применение нефтяного кокса в качестве модификатора битума | 2021 |

|

RU2769049C1 |

| Способ получения битумного вяжущего | 1990 |

|

SU1736996A1 |

| Применение кокса в качестве модификатора битума | 2020 |

|

RU2753763C1 |

| Способ получения модификатора для вяжущего материала | 1989 |

|

SU1707034A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО МАТЕРИАЛА | 2011 |

|

RU2484109C2 |

| Способ получения битума | 1984 |

|

SU1313862A1 |

| Способ получения каменноугольного вяжущего для дорожного строительства | 1983 |

|

SU1154307A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО БИТУМА | 2002 |

|

RU2215773C1 |

| Способ получения вяжущего | 1990 |

|

SU1715820A1 |

СПОСОБ ПОЛУЧЕНИЯ БЯ}КУЩЕГО путем О1даслення каменноугольной смолы при повьшенной температуре паровоздушной смесью, о т л кчающийся тем, что, с целью увеличения выхода целевого продукта и упрощения технологии процесса, окисление смолы осуществляют при 110-130°С, расходах воздуха 2040 л/кг-ч и водяного пара 0,0030,005 кг/кг«ч.

о

1Л

о

tn

о о

S

O

С

t а

Л

«

1 п

« о о. о

(U

л t

о, ф

ш а

ш

«

сС

ж

К

00 CTV

Oi

o

о о

о с

1Г| Ш о

,- о

.0 го

ем

п

л о

1Л

о

iO

so

го

го

ON

a

го

CM CO

со

м

ем

«- сч

00

а

А

оOSооо

о сЬ

т-ОЧ

М М«I «

-ог00

I

§ § §

00

s ON

о

о о

о с

о о

еч

S

- vO

см

и-

VO

00

« см

см

со

м

о

ЛО

00 ГЧ

ш со

см о

Г«

-

1Л

о

оо

с 4t

CO

со

CM

о

o

CM

00

00r

oo

(&

O 1

м

см

со о

to

см со

со

СП

со

ем

«м

см

с

см

00

со

OS

ю

iri

vD

«ч

О

Л

1Л

г

А

О

Л

о

1

CSJ

I

сг

А

I

ш

с

V/

ст

1Л

го s/(

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ВЯЖУЩЕЕ ДЛЯ ДОРОЖНЫХ СМЕСЕЙ | 0 |

|

SU306091A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-12-23—Публикация

1983-07-14—Подача