более мягкого материала 4 с предва- рительньш размещением между ними легкоплавкого материала, например алюминиевой фольги. Перед заливкой собранный пакет пластин сжимают с усилием 10-40 кН. Пластины могут быть из готовлены из одного материала. Тол1

Изобретение относится к машиностроению, а именно к изготовлению биметаллических отливок из чёрных и цветных сплавов.

Цель изобретения - повышение термостойкости и уменьшение хрупкости износостойкого слоя отливки в условиях эксплуатации.

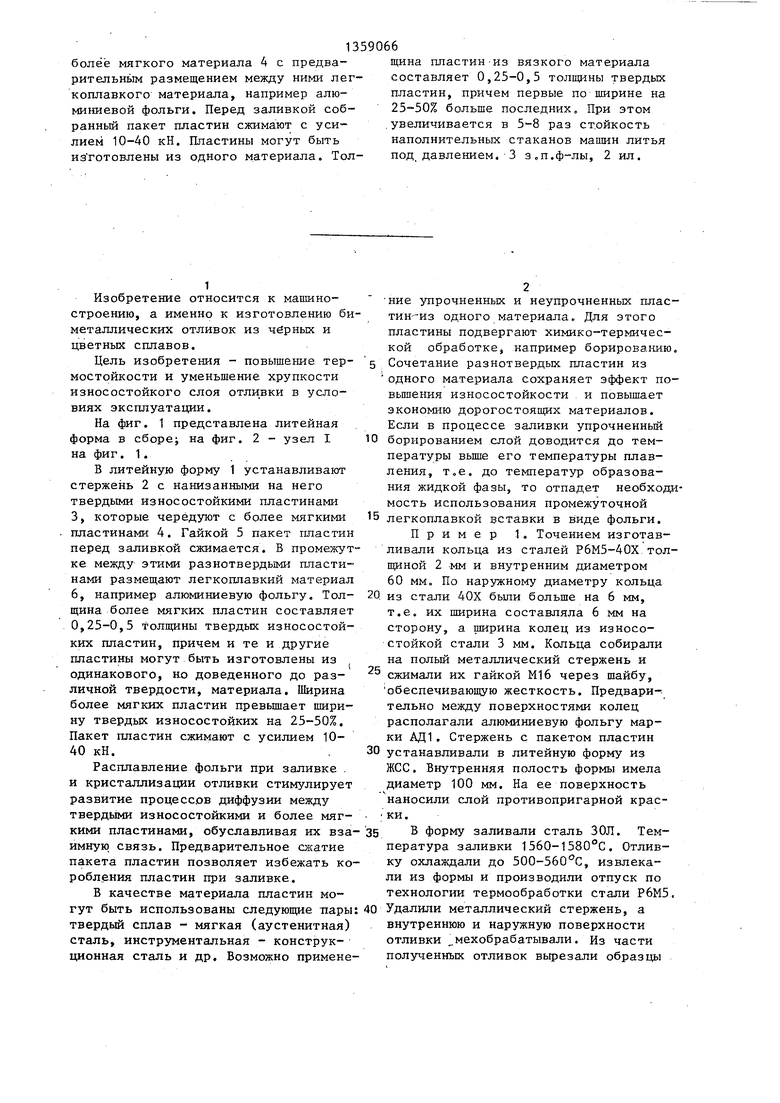

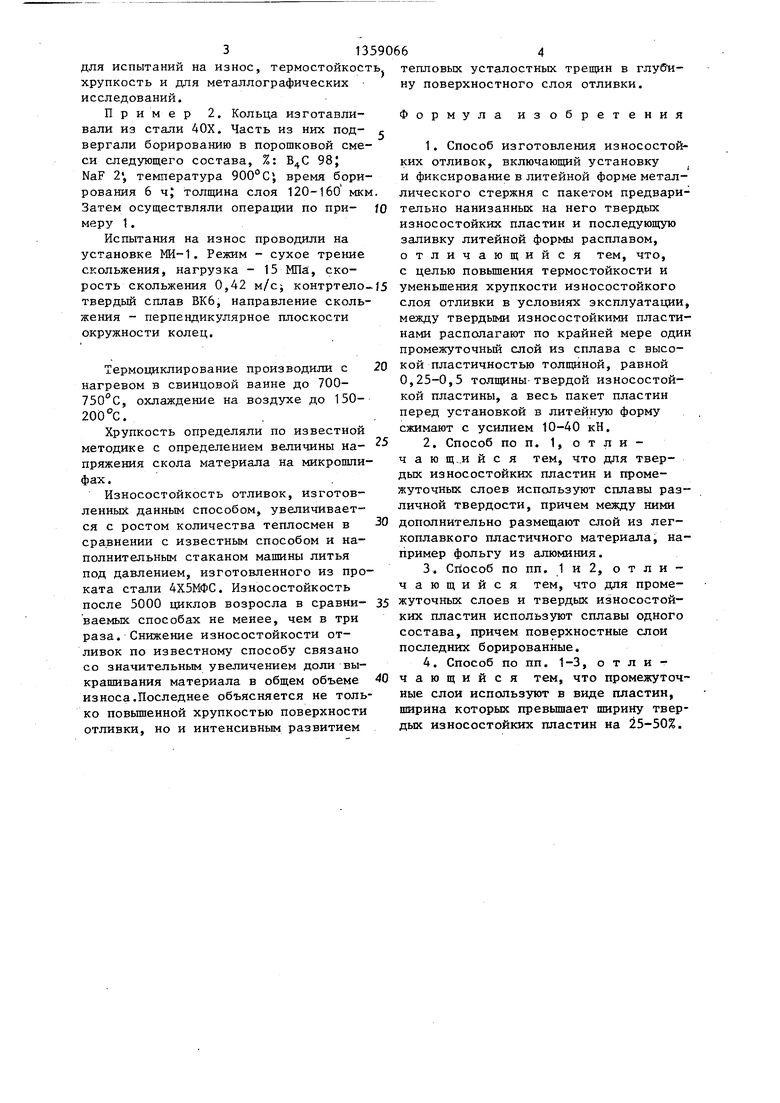

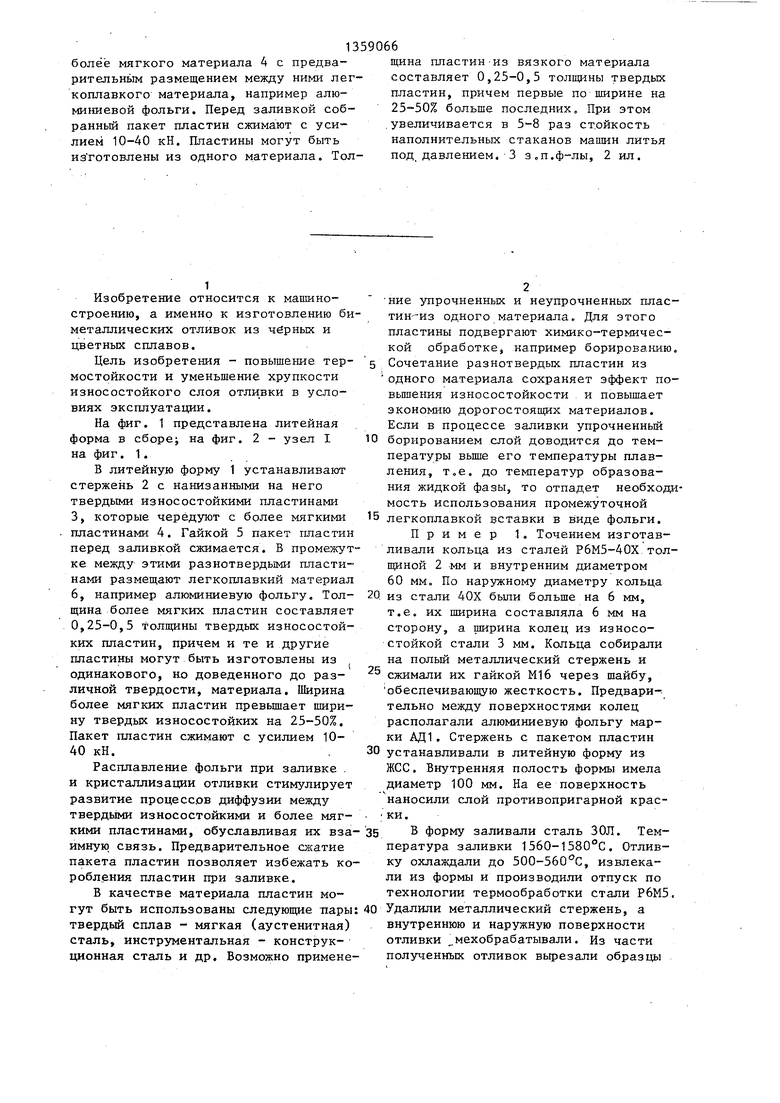

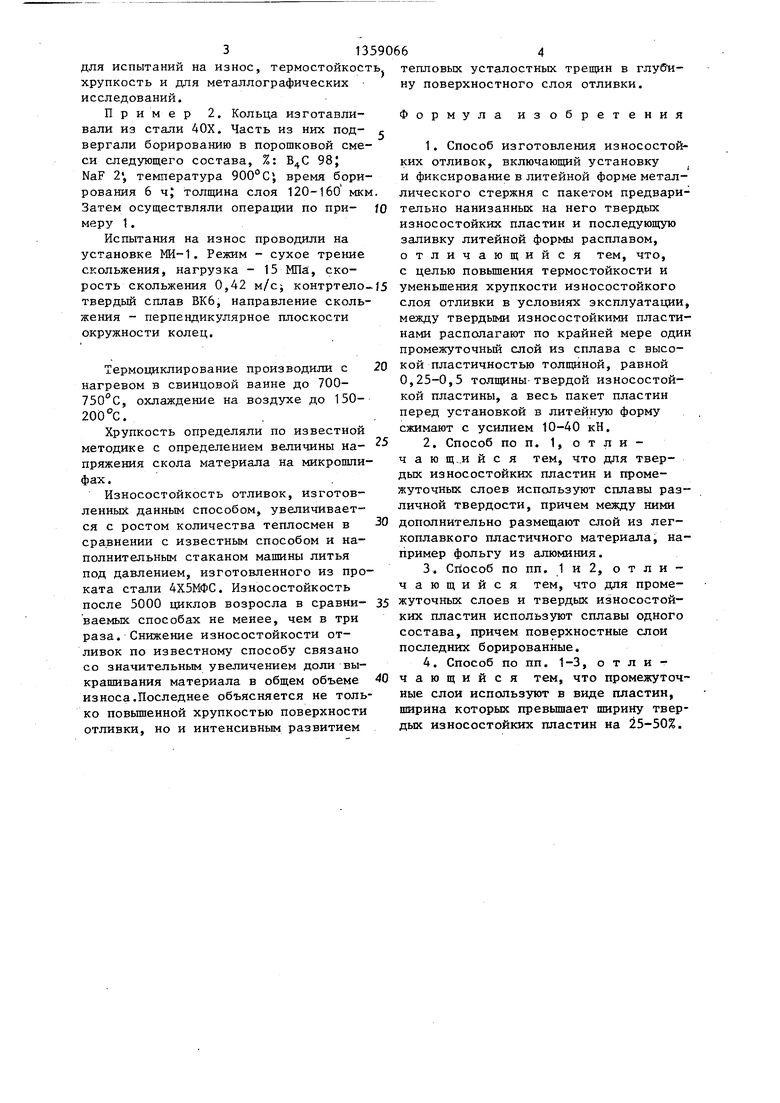

На фиг, 1 представлена литейная форма в сборе на фиг. 2 - узел I на фиг, 1.

В литейную форму 1 устанавливают стержень 2 с нанизанными на него твердыми износостойкими пластинами 3, которые чередуют с более мягкими пластинами 4. Гайкой 5 пакет пластин перед заливкой сжимается. В промежутке между этими разнотвердыми пластинами размещают легкоплавкий материал 6, например алюминиевую фольгу. Толщина более мягких пластин составляет 0,25-0,5 толщины твердых износостойких пластин, причем и те и другие пластины могут быть изготовлены из одинакового, но доведенного до различной твердости, материала. Ширина более мягких пластин превьщ1ает ширину твердых износостойких на 25-50%. Пакет пластин сжимают с усилием 10- 40 кН.

Расплавление фольги при заливке . и кристаллизации отливки стимулирует развитие процессов диффузии между твердыми износостойкими и более мягкими пластинами, обуславливая их взаимную, связь. Предварительное слштие пакета пластин позволяет избежать коробления пластин при заливке.

В качестве материала пластин могут быть использованы следующие лары твердый сплав - мягкая (аустенитная) сталь, инструментальная - конструкционная сталь и др. Возможно применещина пластин-из вязкого материала составляет 0,25-0,5 толщины твердых пластин, причем первые по ширине на 25-50% больше последних„ При этом .увеличивается в раз стойкость наполнительных стаканов машин питья под давлением, 3 з«п.ф-лы, 2 ил.

ние упрочненных и неупрочненных плас- тин -из одного материала. Для этого пластины подвергают химико-термической обработке, например борированию,

Сочетание разнотвердых пластин из одного материала сохраняет эффект по- вьппения износостойкости и повышает экономию дорогостояшр:х материалов. Если в процессе заливки упрочненньш

борированием слой доводится до температуры вьш1е его температуры плавления, т.е. до температур образования жидкой фазы, то отпадет необходимость использования промежуточной

легкоплавкой вставки в виде фольги.

Пример 1. Точением изготавливали кольца из сталей Р6М5-40Х тол- ш;иной 2 мм и внутренним диаметром 60 мм. По наружному диаметру кольца

из стали 40Х были больше на 6 мм, т.е. их ширина составляла 6 мм на сторону, а ширина колец из износостойкой стали 3 мм. Кольца собирали на полый металлический стержень и

сжимали их гайкой Ml6 через щайбу, обеспечивающую жесткость. Предварительно между поверхностями колец располагали алюминиевую фольгу марки АД1. Стержень с пакетом пластин

устанавливали в литейную форму из ЖСС, Внутренняя полость формы имела диаметр 100 мм. На ее поверхность наносили слой противопригарной краски,

В форму заливали сталь ЗОЛ, Температура заливки 1560-1580°С. Отливку охлаждали до 500-560 С, извлекали из формы и производили отпуск по технологии термообработки стали Р6М5.

Удалили металлический стержень, а внутреннюю и наружную поверхности отливки мехобрабатывали. Из части полученных отливок вырезали образцы

для испытаний на износ, термостойкост хрупкость и для металлографических исследований.

Пример 2. Кольца изготавливали из стали 40Х. Часть из них под- вергали борированию в порошковой смеси следующего состава, %: 98; NaF 2, температура 900°С , время бори- рования 6ч; толщина слоя 120-160 мкм Затем осуществляли операции по при- меру 1.

Испытания на износ проводили на установке МИ-1. Режим - сухое трение скольжения, нагрузка - 15 МПа, скорость скольжения 0,42 M/CJ контртелотвердый сплав ВКб, направление скольжения - перпендикулярное плоскости окружности колец.

Термоциклирование производили с нагревом в свинцовой ванне до 700- 750 с, охлаждение на воздухе до 150- 200 с.

Хрупкость определяли по известной методике с определением величины на- пряжения скола материала на микрошлифах.

Износостойкость отливок, изготовленных данным способом, увеличивает

ся с ростом количества теплосмен в

сравнении с известным способом и наполнительным стаканом машины литья под давлением, изготовленного из проката стали 4Х5МФС. Износостойкость после 5000 циклов возросла в сравни- ваемых способах не менее, чем в три раза. Снижение износостойкости отливок по известному способу связано со значительным увеличением доли выкрашивания материала в общем объеме износа.Последнее объясняется не только повьш1енной хрупкостью поверхности отливки, но и интенсивным развитием

,

o

5

0

0

5 0

тепловых усталостных в глуб и- ну поверхностного слоя отливки.

Формула изобретения

1.Способ изготовления износостойких отливок, включающий установку

и фиксирование в литейной форме металлического стержня с пакетом предварительно нанизанных на него твердых износостойких пластин и последующую заливку литейной формы расплавом, отличающийся тем, что, с целью повьш1ения термостойкости и уменьшения хрупкости износостойкого слоя отливки в условиях эксплуатации, между твердыми износостойкими пластинами располагают по крайней мере один промежуточный слой из сплава с высокой пластичностью толщиной, равной 0,25-0,5 толщины твердой износостойкой пластины, а весь пакет пластин перед установкой в литейную форму сжимают с усилием 10-40 кН.

2.Способ по п. 1, отличаю щ,.и и с я тем, что для твердых износостойких пластин и промежуточных слоев используют сплавы различной твердости, причем между ними дополнительно размещают слой из легкоплавкого пластичного материала, например фольгу из алюминия.

3.Сп1особ по пп. 1 и 2, отличающийся тем, что для промежуточных слоев и твердых износостойких пластин используют сплавы одного состава, причем поверхностные слои последних борированные.

4.Способ по пп. 1-3, отличающийся тем, что промежуточные слои используют в виде пластин, ширина которых превышает ширину твердых износостойких пластин на 25-50%.

фие.2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ СТАЛЬНЫХ ОТЛИВОК | 2014 |

|

RU2576386C1 |

| Способ получения биметаллических отливок | 1990 |

|

SU1775222A1 |

| Способ получения биметаллических отливок из сплавов на основе железа | 1983 |

|

SU1131594A1 |

| Способ изготовления армированных отливок | 1985 |

|

SU1315123A1 |

| Способ изготовления износостойких отливок | 1985 |

|

SU1404170A1 |

| Способ изготовления биметаллических отливок | 1989 |

|

SU1731421A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВКИ ПОВЫШЕННОЙ ИЗНОСОСТОЙКОСТИ | 2000 |

|

RU2192938C2 |

| Способ изготовления литейных форм вакуумной формовкой | 1983 |

|

SU1103934A1 |

| Способ получения биметаллических отливок | 1986 |

|

SU1382585A1 |

| Способ получения отливок | 1974 |

|

SU501831A1 |

Изобретение относится к области машиностроения, а именно к способам изготовления биметаллических отливок из черных и цветньпс сплавов. Цель изобретения - повышение термостойкости и уменьшение хрупкости.износостойкого слоя отливки в условиях эксплуатации.На металлический стержень 2 поочередно нанизывают пластины из твердого износостойкого материала 3 и вязкого I (Л со ел СО о О5 О5

| СПОСОБ ДОБЫЧИ ГАЗА ИЗ ПОДЗЕМНОЙ ФОРМАЦИИ (ВАРИАНТЫ) | 2005 |

|

RU2365747C2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ изготовления износостойких отливок | 1978 |

|

SU749561A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-12-15—Публикация

1985-06-14—Подача