СО

:л

со Изобретение относится к порошковой металлургии композиционных материалов , в частности к способам получения композиционных постоянных магнитов на-основе сплавов редкоземельных металлов с кобальтом с металлическими связками, и может быть использовано в электротехнической, электронной, приборостроительной и других отраслях .промышленности. Известен способ получения композиционных постоянных магнитов с металлическими связками, включающий получение магнитного порошка, механическое смешивание его с порошком связки и прессование полученной композиции в магнитном поле |lj . Недостатком известного способа является низкая однородность магни ных и механических свойств получаемых магнитов, несмотря на использование длительных операций механичес кого смешивания. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения композиционных постоянных магнитов на основе сплавов редкоземельных металлов с кобальтом, включающий получение магнитного порошка, .его металлизацию и прессование полученной композиции с приложением ориентирующего магнитного поля, при чем металлизацию осуществляют химическим методом в растворе, содержащем соль осаждаемого металла и восстановители (формальдегид и гипосульфит натрия) m . Известньй способ позволяет повысить однородность магнитных и механических свойств получаемых магнитов, однако получаемые магниты характеризуются низким энергетическим произведением (не более 48 кДж/м), что ограничивает возмож ности их практического использования. Цель изобретения - повьшгение однородности магнитных и механических характеристик при высоком значении энергетического произведения получаемых магнитов. Поставленная цель достигается .тем, что согласно способу получения композиционных постоянных магнитов на основе сплавов резкоземельных металлов ,с кобальтом, включaющeмv 97 ,2 получение магнитного порошка, его металлизацию и прессование полученной композиции с приложением ориентирующего магнитного поля, перед операцией получения порошка сплав подвергают воздействию водорода под давлением от 100 до 150 атм, а металлизацию осуществляют в растворе, содержащем соль осаждаемого металла и добавки, поддерживающие рН раствора в пределах 4-12. Граничные значения давления водорода обусловлены тем, что при давлениях менее 100 атм процесс металлизации не происходит, а давление свьш1е 150 атм технически трудно достижимо и нецелесообразно. Значения рН в пределах 4-12 выбираются в зависимости от используемых солей металлов в кислых, нейтральных и щелочных растворах. Пример , Сплавы редкоземельных металлов с кобальтом двух составов: SmCoj (33,5 мас.% Sm, остальное - кобальт) и Sm-Zr-CO-Cu-Fe (24,5 мас.% Sm, 2,6 мас.% Zr, 47,9 мас.% Go, 7 мас.% Си, 18 мАс.% Fe) .в количестве 200 г выплавлены в индукционной печи в атмосфере особо ЧИСТОГОаргона.. Перед получением порошка грубо измельченные в шнековой дробилке до размера частиц 150-200 мкм сплавы помещают в вакуумированный контейнер, куда затем напускают водород под .давлением 100, 120 и 150 атм. Сплавы вьщерживают в контейнере 48 ч, а затем для получения магнитного порошка подвергают домолу в планетарной мельнице в этиловом спирте до размеров частиц 5-10 мкм. Для химической металлизации приготовлены два типа растворов: раствор для меднения (CuSO - 10 г дистиллированная вода до шО мл, NaOH до рН 8-12) и раствор для никелирования (NiCI.2 - 3,3 г, дистиллированная вода до 100-мл, HCI до рН 4-6). Для получения различной толщины покрытий используют различные соотношения порошка и раствора, что поз воляет регулировать содержание металлической связки в композиционных постоянных магнитах в пределах 825 мас.%. Процесс металлизации проводят до полного прекращения выделения

водорода и обесцвечивания раствора, что соответствует при изменении дав ления водорода от 100 до 150 атм (95-12 мин для процесса меднения и 155-26 мин для процесса никелирования) .

Металлизированный порошок промывают в проточной дистиллированной воде 20 мин,, высушивают на воздухе 4 ч и прессуют в магнитном поле напряженностью 3. 10 кА/м при давлении 9, н/м.

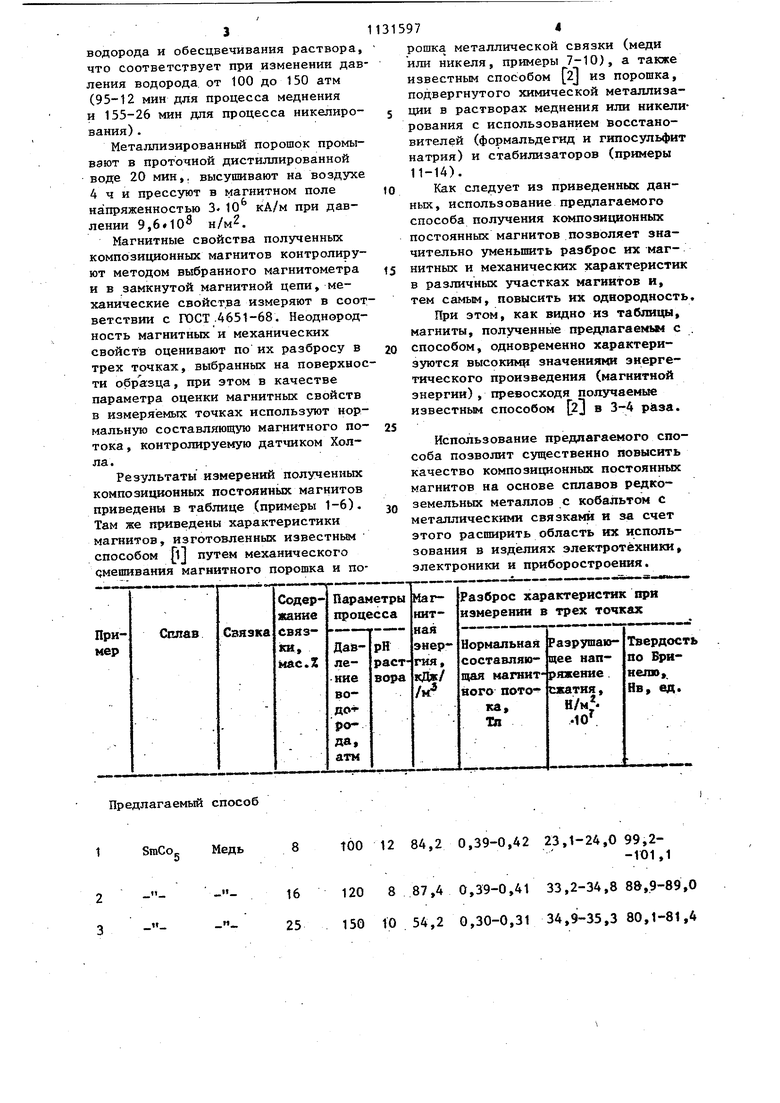

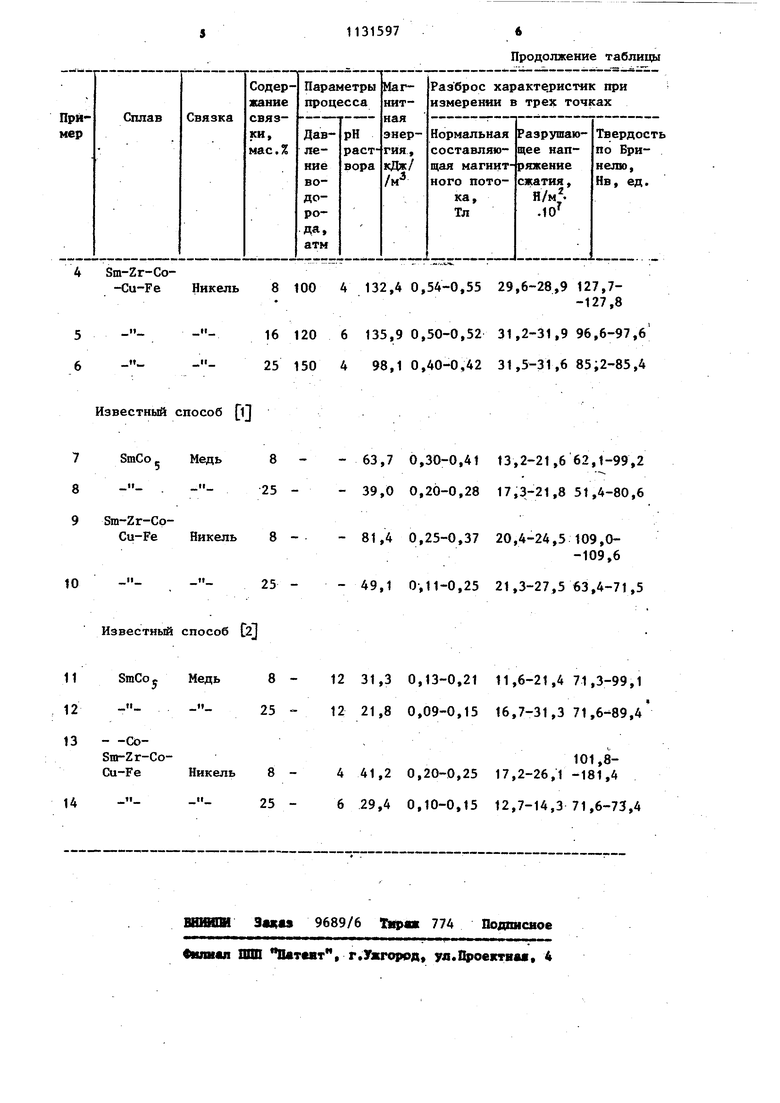

Магнитные свойства полученных композиционных магнитов контролируют методом выбранного магнитометра и в замкнутой магнитной цепи, механические свойства измеряют в соот ветствии с ГОСТ .4651-68. Неоднородность магнитных и механических свойств оценивают по их разбросу в трех точках, выбранных на поверхвос ти образца, при этом в качестве параметра оценки магнитных свойств в измеряемых точках используют нормальную составляющую магнитного потока , контролируемую датчиком Холла.

Результаты измерений полученных композиционных постоянных магнитов приведены в таблице (примеры 1-6). Там же приведены характеристики магнитов, изготовленных известным способом |l путем механического смешивания магнитного порошка и по1315974

рошка металлической связки (меди или никеля, примеры 7-10), а также известным способом 2j из порошка, подвергнутого химической металлиза5 ции в растворах меднения или никелирования с использованием восстановителей (формальдегид и гипосульфит натрия) и стабилизаторов (примеры 11-14).

10 Как следует из приведенных данных, использование предлагаемого способа получения композищюнных постоянных магнитов позволяет значительно уменьшить разброс их маг15 нитных и механических характеристик в различных участках магнитов и, тем самым, повысить их однородность.

При этом, как видно из таблицы, магниты, полученные предпагаемьм с

20 способом, одновременно характеризуются высокими значениями энергетического произведения (магнитной энергии) , превосходя ползгчаемые известным способом 2J в 3-4 piaaa.

Использование предлагаемого способа позволит существенно повысить качество композиционных постоянных магнитов на основе сплавов редкоземельных металлов с кобальтом с металлическими связками и за счет этого расширить область их использования в изделиях электротехники электроники и приборостроения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОСТОЯННЫХ МАГНИТОВ НА ОСНОВЕ СПЛАВОВ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 1986 |

|

SU1457277A1 |

| Способ изготовления композиционного материала для постоянных магнитов | 1990 |

|

SU1760564A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОЖИЛЬНОГО ПОСТОЯННОГО МАГНИТА | 2023 |

|

RU2819465C1 |

| Способ получения анизотропной порошковой заготовки постоянного магнита на основе сплавов типа Sm-Co | 2021 |

|

RU2785217C1 |

| ФУНКЦИОНАЛЬНО-ГРАДИЕНТНЫЙ РЕДКОЗЕМЕЛЬНЫЙ ПОСТОЯННЫЙ МАГНИТ | 2006 |

|

RU2389098C2 |

| Способ и устройство с вращающимся магнитом для электрохимической металлизации магнитных порошков | 2018 |

|

RU2684295C1 |

| СОСТАВ ДЛЯ РЕДКОЗЕМЕЛЬНОГО МАГНИТА НА СВЯЗКЕ И МАГНИТ НА СВЯЗКЕ, ИЗГОТОВЛЕННЫЙ С ИСПОЛЬЗОВАНИЕМ ЭТОГО СОСТАВА | 2002 |

|

RU2253918C1 |

| МАГНИТ ИЗ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2018 |

|

RU2695082C1 |

| РЕДКОЗЕМЕЛЬНЫЙ ПОСТОЯННЫЙ МАГНИТ | 2006 |

|

RU2377680C2 |

| РЕДКОЗЕМЕЛЬНЫЙ ПОСТОЯННЫЙ МАГНИТ | 2006 |

|

RU2377681C2 |

Предлагаемый способ too 12 1 StnCo Медь 8 э 120 8 150 10 84,2 0,39-0,42 23,1-24,0 99,2-101,1 87,4 0,39-0,41 33,2-34,8 8&,9-89,0 54,2 0,30-0,31 34,9-35,3 80,1-81,4 4 Sm-Zr-Co48100 -Cu-Fe Никель 6 16120 4 25150

Известный способ ll Sm-Zr-CoCu-Fe Никель 25 -- 49,1

Известньй способ (.2J

Продолжение таблицы 63,7 39,0 81,4 132,4 0,54-0,55 29,6-28,9 127,7-127,8 135,9 0,50-0,52 31,2-31,9 96,6-97,б 98,1 0,40-0,42 31,5-31,6 85;2-85,4 0,30-0,41 13,2-21,662,1-99,2 0,20-0,28 17,3-21,8 51,4-80,6 0,25-0,37 20,4-24,5 109,0-109,6 0,11-0,25 21,3-27,5 63,4-71,5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент СЯМ 3998669, кп | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1984-12-30—Публикация

1982-12-20—Подача