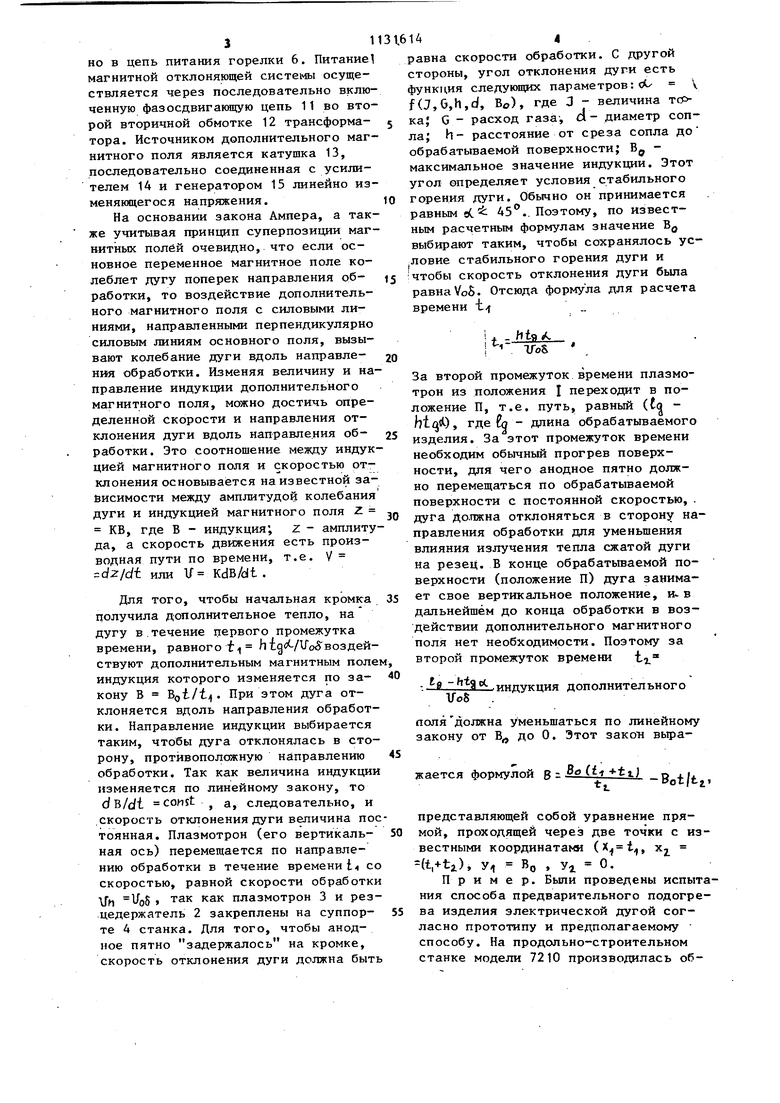

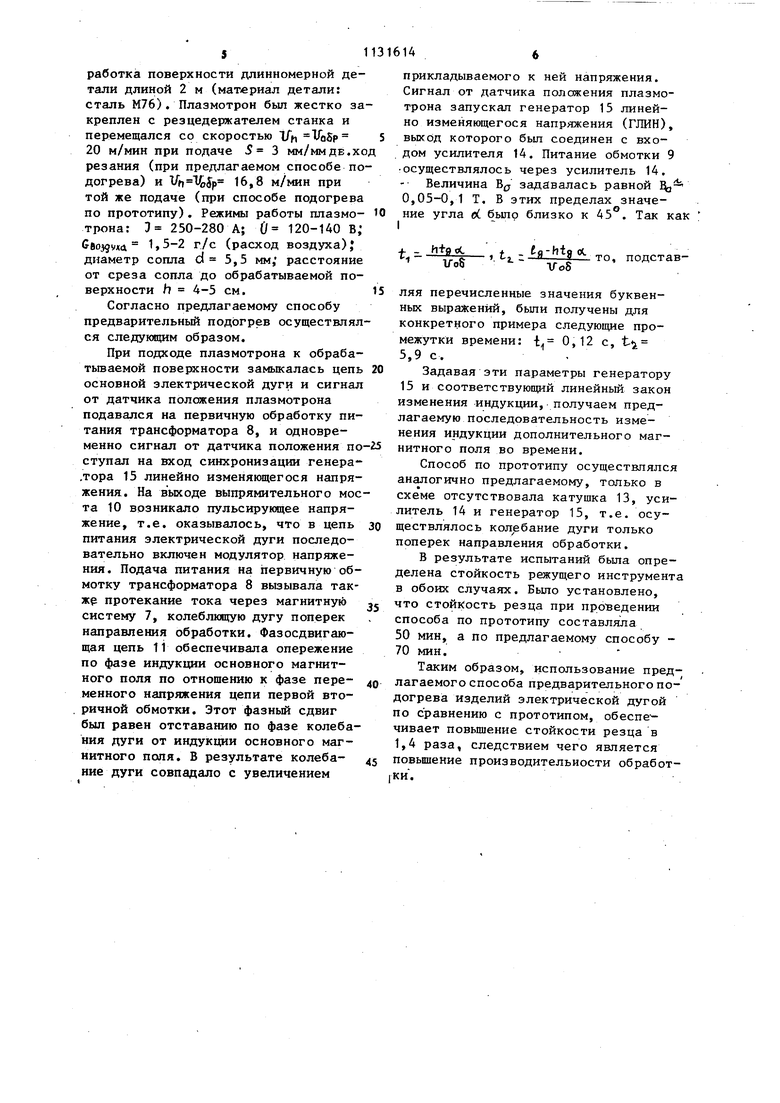

Изобретение относится к металлообрабатывающей промьшленности и может быть использовано для предварительного дугового подогрева -при чер.новой обработке строганием, фрезерова нием крупногабаритных деталей из труднообрабатываемых материалов. Известен способ предварительного дугового подогрева перед сваркой, при котором электрическую дугу колеб лют переменным магнитньм полем поперек направления обработки 1. Недостатками этого способа являются уменьшение КПД нагрева, обусловленное снижением теплового воздей ствия дуги на обрабатываемьш материа из-за ее отклонения, а также неравномерность прогрева металла по толщи не, следствием чего является быстрый износ режущего инструмента. Наиболее близким к предлагаемому является способ предварительного по догрева изделия электрической дугой, при котором дугу колеблют переменным магнитным полем поперек направления обработки, причем в течение каждого периода колебания дуги регулируют мощность дуги, изменяя ее ток Г23. В результате этого металл равномерно прогревается по толщине и КПД нагрева не уменьшается, так как тепловое воздействие дуги на обрабатыва емый материал при ее колебательном движении практически не изменяется. Однако при применении известного спо соба подогрева для процессов строгания, фрезерования крупногабаритных длинномерных изделий из труднообраба тываемык материалов наблюдаются боль шие ударные нагрузки на режущие инструменты в момент соударения их с кромкой обрабатываемой детали, приводящие к быстрому износу инструментов. Это объясняется тем, что кромка при известном способе подогрева недо статочно прогрета для снижения ударных нагрузок, или может оказаться во обще непрогретой из-за несовпадения начала горения дуги на деталь с моментом прохождения плазмотрона над кромкой детали. Цель изобретения - повьш1ение стой кости режущего инструмента путем дополнительного прогрева кромок обрабатываемого изделия. Цель достигается тем, что согласно способу предварительного подогрева изделия электрической дугой при обработке металлов резанием, при кото142ром дугу колеблют переменным магнитным полем поперек -направления обработки, а в течение каждого периода колебания дуги регулируют мощность дуги,изменяя ее ток,на дугу воздействуют дополнительным магнитным полем, отклоняющим дугу в направлении, обратном направлению обработки, индукцию которого в течение промежутка времени i от момента зажигания дуги изменяют по закону B6t J}--L а в течение последующего промежутка времени . gg-TitgoC Vo& индукцию изменяют по закону В z oi i±iiL .lo-t , где h - расстояние от среза сопла до . обрабатываемой поверхности,м; ai - угол отклонения дуги, град; Vo&- скорость обработки, м/мин Вр- максимальное значение индукции, т; fn - длина обрабатываемого издеЛИЯ , м, - текущие.координаты в течение промежутка временив2.« а затем воздействие дополнительного магнитного поля прекращают. На фиг. 1 изображена упрощенная .схема осуществления предлагаемого способа на фиг. 2 - график изменения во времени индукции дополнительного магнитного поля| на фиг. 3 электрическая схема, позволяющая осуществить предлагаемый способ. На фиг. 1 и 3 приняты следующие обозначения: обрабатываемая деталь 1, режущий инструмент 2, закрепленный . вместе с плазмотроном 3 на суппорте станка 4, а цифрами Т, И показаны положения плазмотрона в конце каждого промежутка времени; источник 5 питания электрической дуги, плазменная горелка 6; магнитная отклоняющая система 7J генератор 8 переменного напряжения, выполненньй в виде трансформатора, первичная обмотка 9 которого подсоединена к выпрямительному , мосту 10, включенном последовательно в цепь питания горелки 6. Питание магнитной отклоняющей систе14ы осуществляется через последовательно включенную фазосдвигакицую цепь 11 во вто рой вторичной обмотке 12 трансформатора. Источником дополнительного магнитного поля является катушка 13, последовательно соединенная с усилителем 14 и генератором 15 линейно изменякицегося напряжения,

На основании закона Ампера, а также учитывая принцип суперпозиции магнитных полей очевидно, что если основное переменное магнитное поле колеблет дугу поперек направления обработки, то воздействие дополнительного магнитного поля с силовыми линиями, направленными перпендикулярно силовым линиям основного поля, вызывают колебание дуги вдоль направления обработки. Изменяя величину и направление индукции дополнительного магнитного поля, можно достичь определенной скорости и направления отклонения дуги вдоль направления обработки. Это соотношение между индукцией магнитного поля и скоростью отклонения основывается на известной зависимости между амплитудой колебания дуги и индукцией магнитного поля 2 КБ, где В - индукция; Z - амплитуда, а скорость движения есть производная пути по времени, т.е. V of2/dt или V KdB/dt .

Для того, чтобы начальная кромка получила дополнительное тепло, на дугу в.течение первого промежутка времени, равного t h 1д /1Го воздействуют дополнительным магнитным поле индукция которого изменяется по закону В Bgt/t;). При этом дуга отклоняется вдоль направления обработки. Направление индукции выбирается таким, чтобы дуга отклонялась в сторону, противоположную направлению обработки. Так как величина индукции изменяется по линейному закону, то dB/dt cottst а следовательно, и .скорость отклонения дуги величина постоянная. Плазмотрон (его вертикальная ось) перемещается по направлению обработки в течение времени t со скоростью, равной скорости обработки Ги о5 плазмотрон 3 и резцедержатель 2 закреплены на суппорте 4 станка. Для того, чтобы анодное пятно задержалось на кромке, скорость отклонения дуги должна быть

равна скорости обработки. С другой стороны, угол отклонения дуги есть функция следующих параметров:о f(J,&,h,d, Во), где J - величина тсо ка; G - расход газа, а - диаметр сопла} h- расстояние от среза сопла до обрабатываемой поверхности; В максимальное значение индукции. Этот угол определяет условия стабильного горения дуги. Обычно он принимается равным st 45.. Поэтому, по известным расчетным формулам значение В выбирают таким, чтобы сохранялось условие стабильного горения дуги и чтобы скорость отклонения дуги бьша равнаVoS. Отсюда формула для расчета времени t

t - ta/ UbS

За второй промежуток времени плазмотрон из положения I переходит в положение П, т.е. путь, равный (ta htiji), где - длина обрабатываемого изделия. За этот промежуток времени необходим обычный прогрев поверхности, для чего анодное пятно должно перемещаться по обрабатываемой поверхности с постоянной скоростью,. дуга до.пжна отклоняться в сторону направления обработки для уменьшения влияния излучения тепла сжатой дуги на резец. В конце обрабатываемой поверхности (положение П) дуга занимает свое вертикальное положение, и в дальнейшем до конца обработки в воздействии дополнительного магнитного поля нет необходимости. Поэтому за второй промежуток времени t.

,t.g -htacC.

индукция дополнительного

IfoS

поля должна уменьшаться по линейному закону от В до 0. Этот закон выражается формулой В 5д (ii -t-tt 1 Oil.

t -Oot/tii

представляющей собой уравнение прямой, проходящей через две точки с известными координатаьм (,, х, (t,+t2,). У, BO , у 0.

Пример. Были проведены испытания способа предварительного подогрева изделия электрической дугой coi- ласно прототипу и предполагаемому способу. На продольно-строительном станке модели 7210 производилась обработка поверхности длинномерной детали длиной 2 м (материал детали: сталь М76). Плазмотрон был жестко закреплен с резцедержателем станка и перемещался со скоростью T/f, 1Го5р s 20 м/мин при подаче мм/ммДЕ.ход резания (при предлагаемом способе подогрева) и 16,8 м/мин при той же подаче (при способе подогрева по прототипу). Режимы работы плазмо- О трона: 7 250-280 А; 0 120-1АО В; йоз9«(Х 1,5-2 г/с (расход воздуха), диаметр сопла d 5,5 мм; расстояние от среза сопла до обрабатываемой поверхности h 4-5 см.15

Согласно предлагаемому способу предварительный подогрев осуществлялся следукщим образом.

При подходе плазмотрона к обрабатываемой поверхности замыкалась цепь 20 основной электрической дуги и сигнал от датчика положения плазмотрона подавался на первичную обработку питания трансформатора 8, и одновременно сигнал от датчика положения по-й ступал на вход синхронизации генераора 15 линейно изменяющегося напряжения. На выходе выпрямительного моста 10 возникало пульсирующее напряжение, т.е. оказывалось, что в цепь зо питания электрической дуги последовательно включен модулятор напряжения. Подача питания на первичную обмотку трансформатора 8 вызывала также протекание тока через магнитную ,, систему 7, колеблющую дугу поперек направления обработки. Фазосдвигающая цепь 11 обеспечивала опережение по фазе индукции основного магнитного поля по отношению к фазе пере- Q менного напряжения цепи первой вторичной обмотки. Этот фазный сдвиг был равен отставанию по фазе колебания дуги от индукции основного магнитного псшя. В результате колеба- 5 ние дуги совпадало с увеличением

прикладываемого к ней напряжения. Сигнал от датчика положения плазмотрона запускал генератор 13 линейно изменяющегося напряжения (ГЛИН), выход которого был соединен с входом усилителя 14. Питание обмотки 9 осуществлялось через усилитель 14.

Величина В задавалась равной 0,05-0,1 Т. В этих пределах значение угла oi было близко к 45 . Так ка

gfl-Htaot.

+ - HffloC

то, подстав- VoS

VoS

ляя перечисленные значения буквенных выражений, были получены для конкретного примера следующие промежутки времени: i. 0,12 с, ti 5,9 с..

Задавая эти параметры генератору 15 и соответствующий линейный закон изменения индукции, получаем предлагаемую последовательность изменения индукции дополнительного магнитного поля во времени.

Способ по прототипу осуществлялся аналогично предлагаемому, только в схеме отсутствовала катушка 13, усилитель 14 и генератор 15, т.е. осуществлялось кол ебание дуги только поперек направления обработки.

В результате испытаний была определена стойкость режущего инструмент в обоих случаях. Бьшо установлено, что стойкость резца при проведении способа по прототипу составляла 50 мин, а по предлагаемому способу 70 мин.

Таким образом, использование предлагаемого способа предварительного подогрева изделий электрической дугой по сравнению с прототипом, обеспечивает повьщ1ение стойкости резца в 1,4 раза, следствием чего является повьпиение производительности обработ|КИ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ предварительного подогреваиздЕлий элЕКТРичЕСКОй дугОй | 1979 |

|

SU797853A1 |

| Способ плазменно-механической обработки | 1979 |

|

SU856717A1 |

| Способ высокотемпературной обработки поверхности изделий и устройство для его осуществления | 1989 |

|

SU1698009A1 |

| Способ многопроходной плазменно-дугОВОй РЕзКи | 1979 |

|

SU823040A1 |

| Способ плазменно-дуговой поверхностной резки | 1979 |

|

SU854651A1 |

| Способ плазменно-дуговой обработки | 1977 |

|

SU743817A1 |

| Способ плазменно-дуговой резки металлов | 1975 |

|

SU707711A1 |

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ КАТАНИЯ КОЛЕСНОЙ ПАРЫ С ПОДОГРЕВОМ | 1996 |

|

RU2096137C1 |

| СПОСОБ ПЛАЗМЕННО-ДУГОВОЙ РЕЗКИ | 1971 |

|

SU425754A1 |

| Способ механической обработки | 1980 |

|

SU929332A1 |

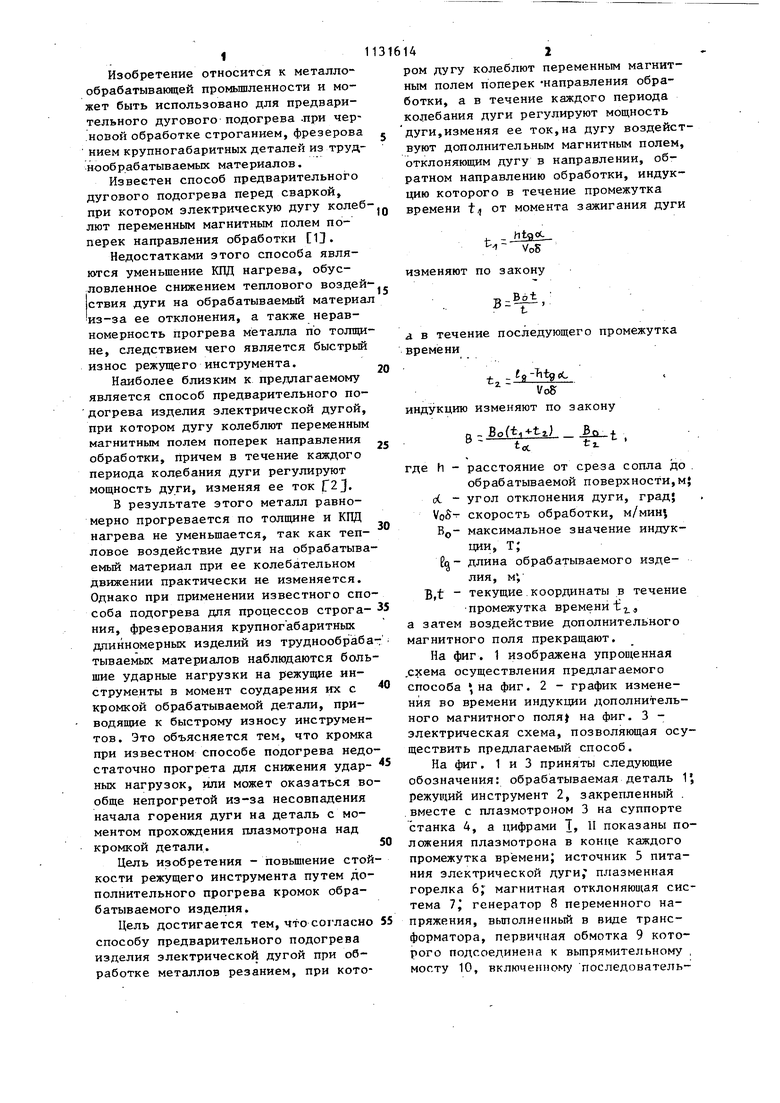

СПОСОБ ПРЕДВАРИТЕЛЬНОГО ПОДОГРЕВА ИЗДЕЛИЯ ЭЛЕКТРИЧЕСКОЙ ДУГОЙ при обработке металлов резанием, при котором дугу колеблют переменным магнитным полем поперек направления обработки, а в течение каждого периода колебания дугирегулируют мощность дуги, изменяя ее ток, отличающийся тем, что, с целью повьппения стойкости режущего инструмента путем дополнительного прогрева кромки обрабатываемого изделия в начале процесса обработки, на дугу воздействуют дополнительным магнитным полем, отклоняющим дугу в направлении, обратном направлению рбраб отки,индукцию которого в течение промежутка времени t от момента.зажигания дуги изменяют по закону а в течение последующего промежутка времени; i + i индукцию изменяют по закону р Bo(ti+tJ 8с р- f Ei где h расстояние от среза сопла до обрабатываемой поверхности, м; о(. - угол отклонения дуги, град скорость обрйботки, м/ммн, Вр- максимальное значение индукции, Т; - длина обрабатываемого изде00 Од лия, Mj В, t - текущие координаты в течение промежутка времени t j , а затем воздействие дополнительного магнитного поля прекращают. с м т;ж М. Ж у77//// , 7////7//. fui.1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3130294, кл | |||

| Прибор для записи звуковых волн | 1920 |

|

SU219A1 |

| Способ предварительного подогреваиздЕлий элЕКТРичЕСКОй дугОй | 1979 |

|

SU797853A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-12-30—Публикация

1983-10-28—Подача