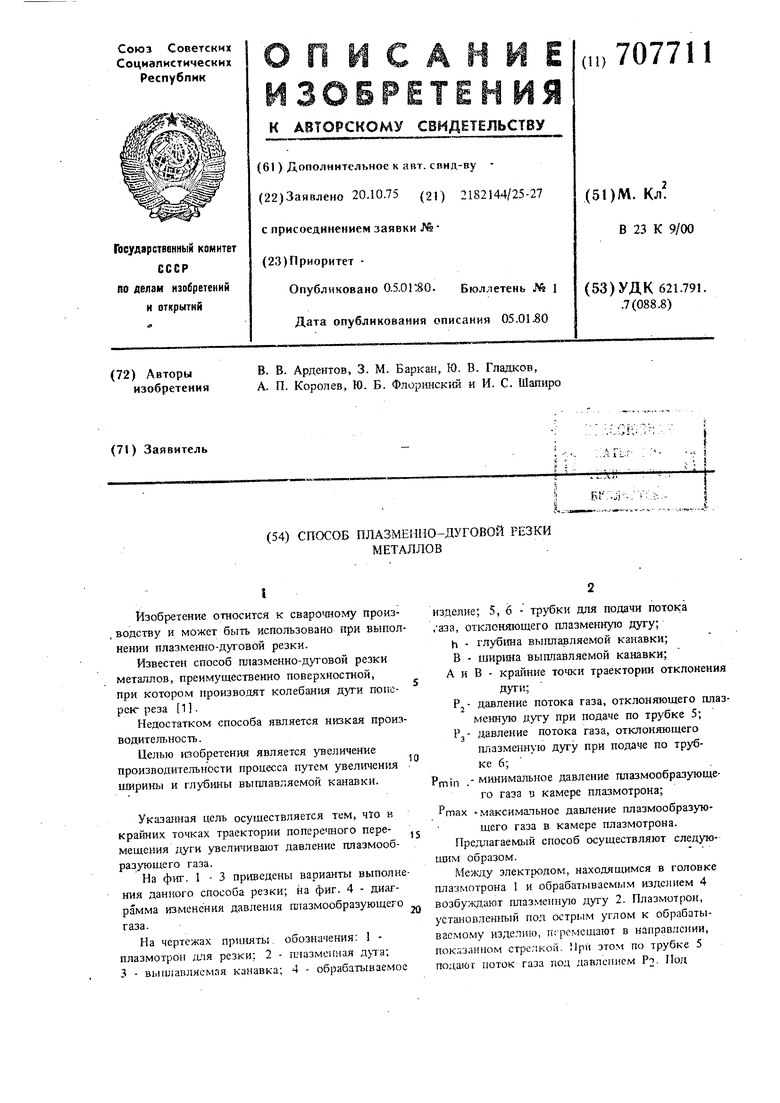

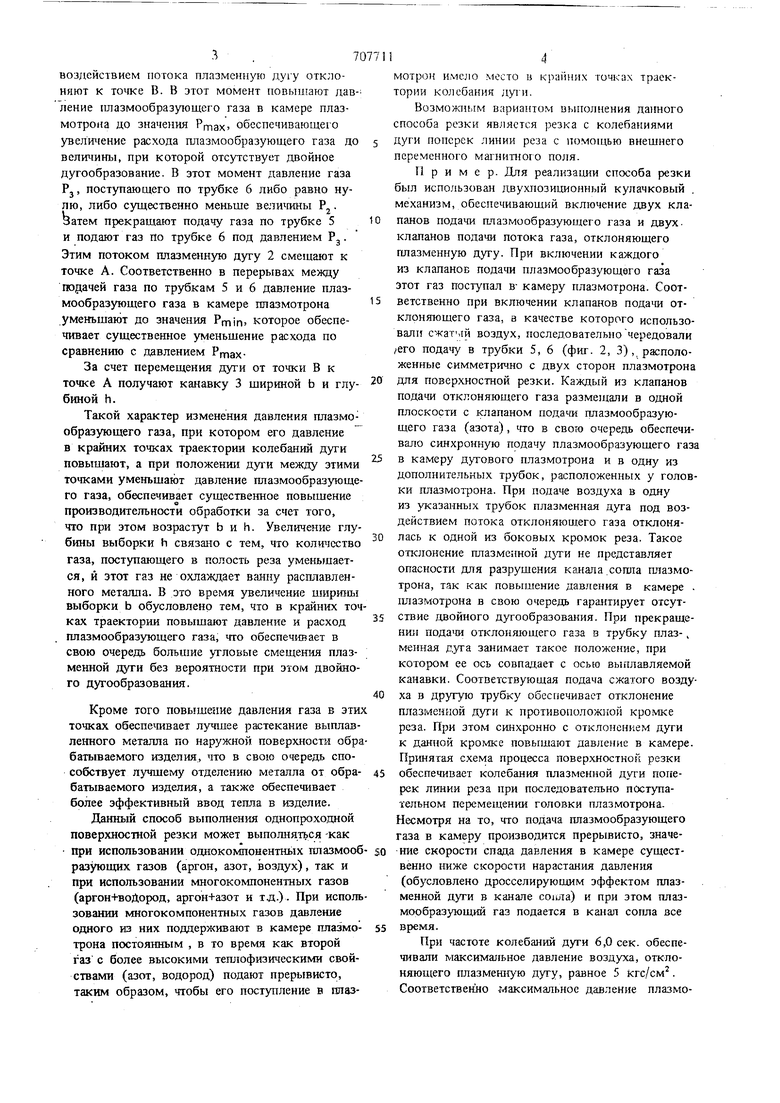

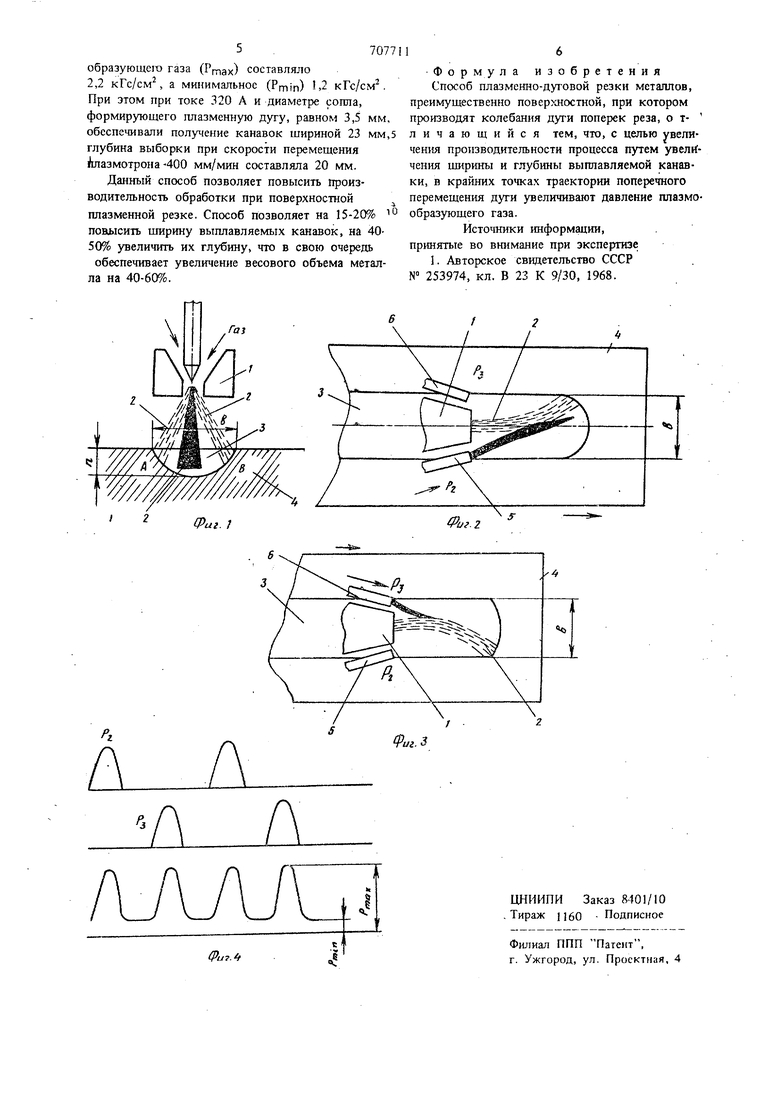

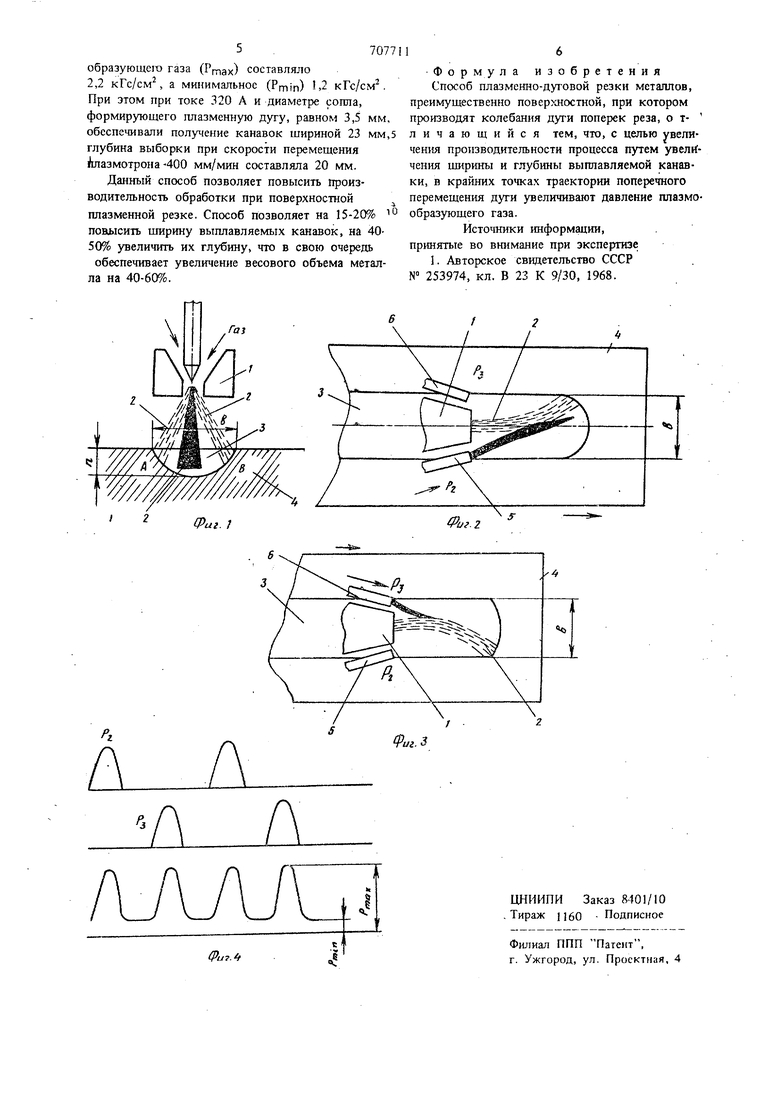

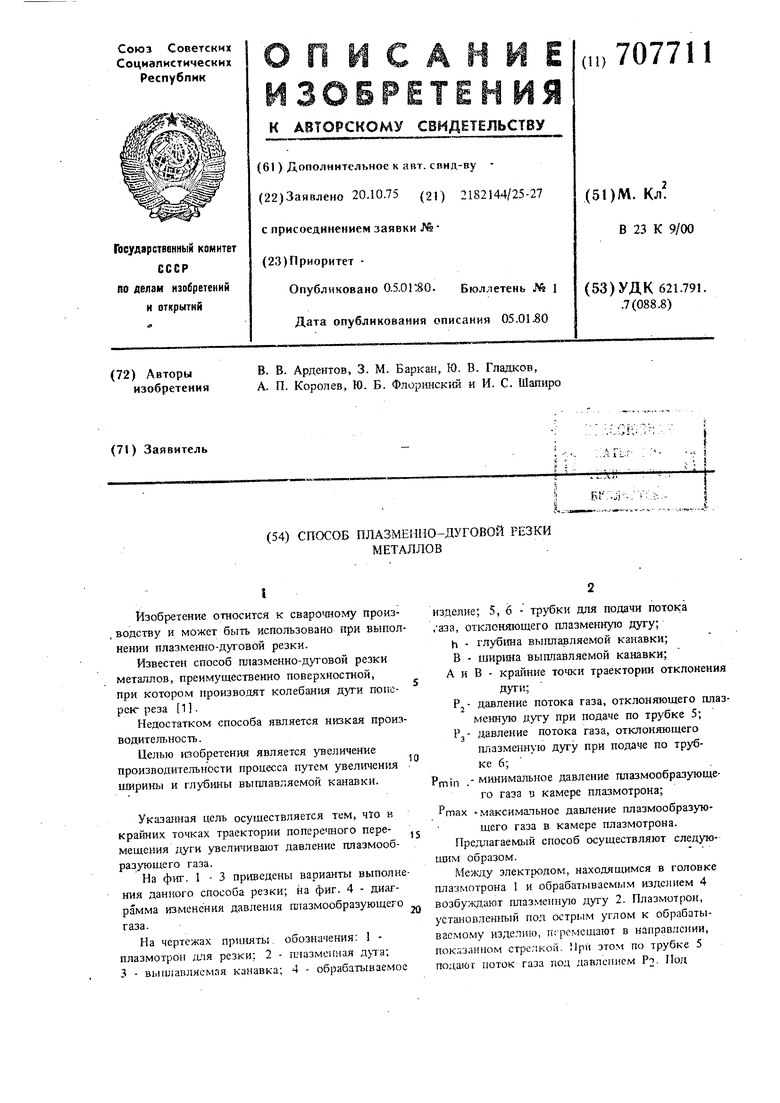

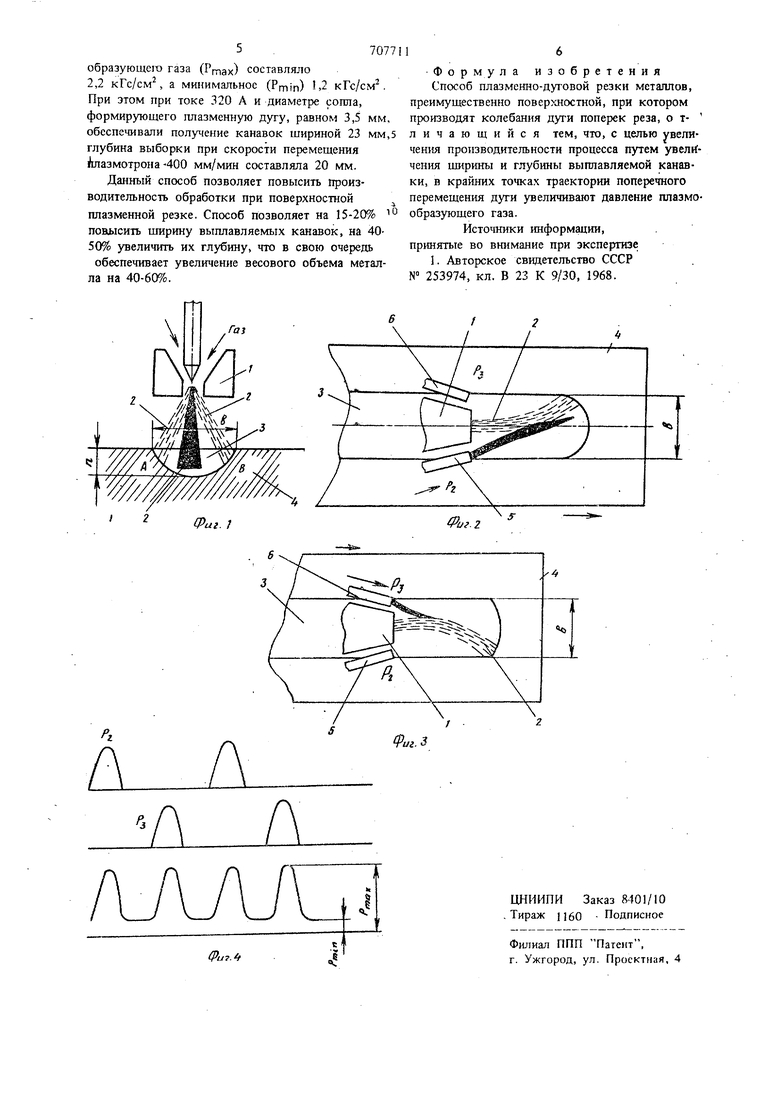

(54) СПОСОБ ПЛАЗМЕНИО-ДУГОВОЙ РЕЗКИ МЕТАЛЛОВ .70 воздействием потока плазменную ду1у отклоняют к точке В. В этот момент повышают давление штазмообразующего газа в камере плазмотрона до значения Ргпах обеспечивающего увели11ение расхода штазмообразующего газа до , при которой отсутствует двойное дугообразование. В этот момент давление газа PJ , поступающего по трубке 6 либо равно нулю, либо существенно меньше величины Р.,. Затем прекращают подачу газа по трубке 5 и подают газ по трубке 6 под давлением Р. Этим потоком плазменную дугу 2 смещают к точке А. Соответственно в перерывах между подачей газа по трубкам 5 и 6 давление плазмообразующего газа в камере плазмотрона уменьщают до значения Pmin. которое обеспечивает существенное уменьщение расхода по сравнению с давлением РтахЗа счет перемещения дуги от точки В к точке А получают канавку 3 щириной b и глубиной h. Такой характер изменения давления плазмообразующего газа, при котором его давление в крайних точках траектории колебаний дуги повыщают, а при положении Д)ти между этими точками уменьщают давление плазмообразующе го газа, обеспечивает существенное повышение производительности обработки за счет того, что при этом возрастут b и h. Увеличение глубины выборки h связано с тем, что количество газа, поступающего в полость реза уменьшается, и этот газ не охлаждает ванну расплавленного металла. В это время увеличение шириза выборки b обусловлено тем, что в крайних точ ках траектории повышают давление и расход плазмообразующего газа, что обеспеч|;с ает в свою очередь большие угловые смещения плазменной дуги без вероятности при этом двойного дугообразования. Кроме того повышение давления газа в эти точках о6еспе1швает лучшее растекание выплавленного металла по наружной поверхности обра батываемого изделия, что в свою очередь способствует лучшему отделению металла от обрабатываемого изделия, а также обеспечивает более эффективный ввод тепла в изделие. Данный способ выполнения однопроходной поверхностной резки может выполняться -как при использовании однокомпоненткьтх плазмооб разующих газов (аргон, азот, воздух), так и при использовании многоколшонентных газов (aproH-t-воДород, аргон+азот и т д.). При исполь зовании многокомпонентных газов давление одного го них поддерживают в камере плазме трона постоянным , в то время как второй газ с более высокими тешюфизическими свойствами (азот, водород) подают прерывисто, таким образом, чтобы его поступление в ппазотрон имело место н крайних точках траекории колебаннк дуги. Возможным вариантом выполнения данного пособа резки является зезка с кoлeбa иями уги поперек линии реза с помощью внешнего еременного магнитного поля. Пример. Для реализации способа резки ыл использован двухпозищюнный кулачковый механизм, обеспечивающий включение двух клапанов подачи плазмообразуюидего газа и двух, клапанов подачи потока газа, отклоняющего плазменную дугу. При включении каждого из клапанов подачи плазмообразующего газа Этот газ поступал в- камеру плазмотрона. Соответственно при включении клапанов подачи отклоняющего газа, в качестве которого использовали сжатмй воздух, последовательночередовали его подачу в трубки 5, 6 (фиг. 2, 3), расположеннь е симметрично с двух сторон плазмотрона для поверхностной резки. Каждый из клапанов подачи отклоняющего газа размещали в одной плоскости с клапаном подачи гшазмообразующего газа (азота), что в свою очередь обеспечивало синхронную подачу плазмообразующего газа в камеру дугового плазмотрона и в одну из дополнительных трубок, расположенных у головки плазмотрона. При подаче воздуха в одну из указанных трубок плазменная дуга под воздействием потока отклоняющего газа отклонялась к одной из боковых кромок реза. Такое отклонение плазменной не представляет опасности для разрушения канала,сопла плазмотрона, так как повышение давления в камере . плазмотрона в свою очередь гарантирует отсутствие двойного дзтообразования. При прекращении подаШ отклоняющего газа в трубку плаз-, менная дута занимает такое положение, при котором ее ось совпадает с осью выплавляемой канавки. Соответствующая подача сжатого воздуха в другую трубку обеспечивает отклонение плазменной дуги к противоположной кромке реза. При зтом синхронно с отклонением дуги к данной кромке повышают давление в камере. Принятая схема процесса поверхностной резки обеспечивает колебания плазменной дуги поперек линии реза при последовательно поступательном перемещении головки плазмотрона. Несмотря на то, что подача плазмообразующего газа в камеру производится прерывисто, значение скорости спада давления в камере существенно ниже скорости нарастания давлен1ш (обусловлено дросселирующим эффектом плазменной дуги в канале сошта) и при этом штазморбраз тощий газ подается в канал сопла все время. При частоте колебаний дуги 6,0 сек. обеспечивали максимальное давление воздуха, отклоняющего плазменную дугу, равное 5 кгс/см. Соответственно максимальное давление плазмо

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ плазменно-дуговой резки | 1977 |

|

SU742086A1 |

| Устройство для плазменно-дуговой резки | 1979 |

|

SU903041A1 |

| Горелка для резки сжатой дугой | 1977 |

|

SU698733A1 |

| Способ плазменно-дуговой поверхностной резки | 1977 |

|

SU738804A1 |

| Горелка для плазменно-дуговой резки | 1977 |

|

SU727367A1 |

| Горелка для плазменно-дуговойРЕзКи | 1979 |

|

SU814628A2 |

| Способ плазменно-дуговой обработки | 1977 |

|

SU782973A1 |

| Способ плазменно-дуговой обработки | 1977 |

|

SU743817A1 |

| Способ плазменно-дуговой обработ-Ки | 1979 |

|

SU812482A1 |

| Способ настройки режима плазменно- дуговой резки | 1977 |

|

SU716738A1 |

Авторы

Даты

1980-01-05—Публикация

1975-10-20—Подача