сохраняют постоянным, а уменьшение амнлитуды обеснечивают увеличеннем минимального углубления электрода.

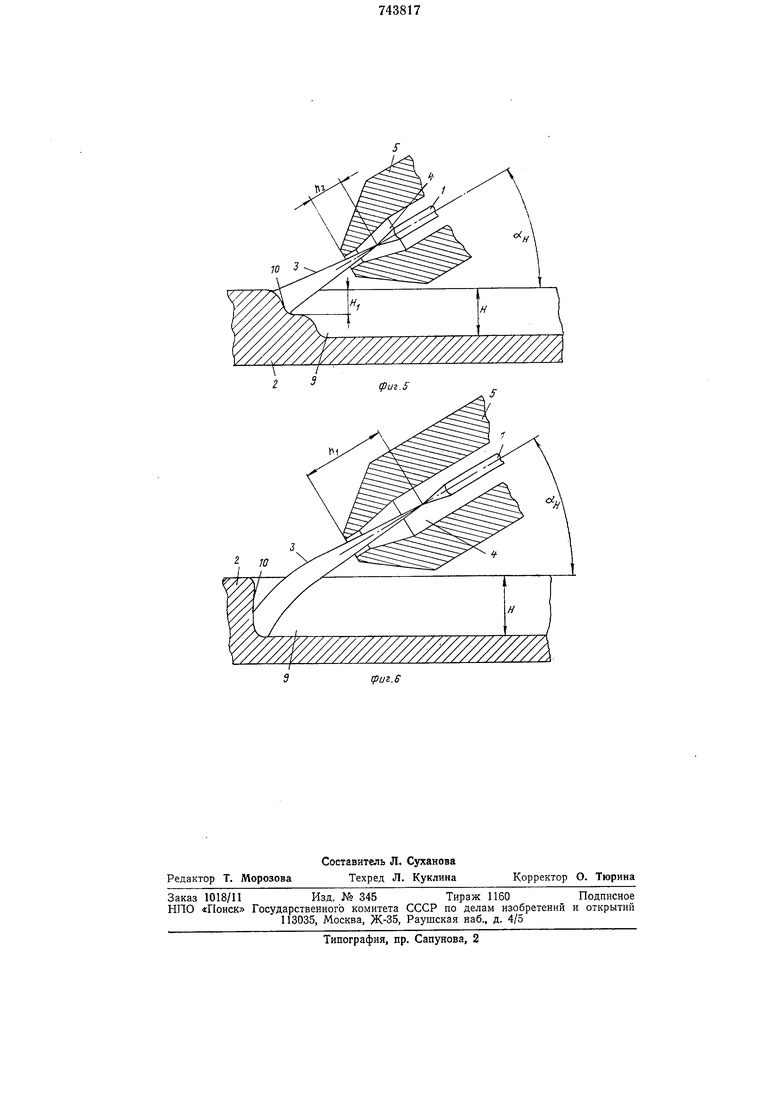

На фиг. 1 изображена схема процесса плазменно-дуговой обработки при колебании дуги в полости реза потоком дополнительного газа, нлан; на фиг. 2 - временная зависимость амнлитуды колебаний (углубления /г) электрода и расхода Qor потока дополнительного газа; на фиг. 3 - схема процесса при минимальном углублении электрода, план; на фиг. 4 - то же, при максимальном углублении электрода; на фиг. 5 - выплавляемая канавка и схема горения дуги на лобовую кромку реза при минимальном углублении электрода, разрез; на фиг. б - то же, при максимальном углублении электрода.

Между электродом 1 и обрабатываемым изделием 2 возбуждают плазменную дугу 3. При этом электроду 1 сообщают возвратно-поступательные колебания, которые обуславливают изменение углубления электрода h во времени t, при этом максимальное углубление электрода принимают равным hi, а минимальное углубление электрода принимают равным hz. Момент времени ti характеризует максимальное углубление электрода, а момент времени t характеризует минимальное углубление электрода. При минимальном углублении электрода в полость 4 камеры плазмотрона 5 по трубке 6 подают поток газа, отклоняющего плазменную дугу 3. Поток 7 дополнительного газа, поданного по трубке 8, воздействует на столб дуги и отклоняет плазменную дугу 3 от продольной оси XX выплавляемой канавки, что способствует увеличению ширины выплавляемой канавки 9. Затем увеличивают углубление электрода в полости 4 камеры плазмотрона и при этом прекращают подачу потока 7 дополнительного газа, отклоняюш,его дугу.

При углублении электрода, р.авпом hi, поток дополнительного газа не воздействует на столб дуги. Вследствие того, что при этом возрастает длина столба дуги за счет увеличения длины участка, находящегося в камере плазмотрона, то возрастает и напряжение на дуге. Поэтому, несмотря па то, что величину тока режущей дуги сохраняют ностоянной, условию ее горения при углублении электрода, равном /Zj, соответствует большая проницающая способность плазменной дуги.

Увеличение жесткости столба дуги обуславливает увеличение так называемого угла входа дуги в обрабатываемое изделие, который представляет собой угол между столбом дуги и наружной поверхностью обрабатываемого изделия в плоскости, перпендикулярной к обрабатываемому изделию. Поэтому, хотя при углублениях /Zi и /12 электрода угол наклона оси плазмотрона к обрабатываемому изделию ан сохраняют постоянным, действительное значение угла наклона плазменной дуги различно. Чем больше углубление электрода в камере плазмотрона, тем больше значение угла входа дуги в изделие, характеризующее действительное значение угла наклона плазменной дуги. Затем вновь уменьшают углубление электрода в камере до значения Ii2 и но трубке 8 нодают ноток 7 дополиптельного газа, в качестве которого обычно используют сжатый воздух. Воздействие этого потока обеспечивает отклонение столба дуги 3 в противоположпую сторону но сравнению с подачей газа, отклоняющего

дугу, по трубке 6. Такнм образом, поперечные отклонения столба дуги обеспечивают увеличение ширины выплавляемой канавки 9, в то время увеличение углубления электрода способствует тому, что плазменпая дуга воздействует на нижнюю часть вынлавляемой канавки.

Форма лобовой кромки 10 реза в различные моменты времени характеризует это различие в воздействии столба дуги на

различные участки но глубине реза. Если ноперечное отклонение столба дуги обеспечивает эффективное повышение ширины вынлавляемой канавки, то новышение глубины утопления электрода обеспечивает

увеличение глубины выборки. Таким образом, при данном столбе имеет место двухстадийпое выплавление каиавки. Г.чубина выборкн HI характеризует глубину канавки, полученной нрн поперечных отклонениях

дуги, в то время как //-Н характеризует глубину выборки, обеспечиваемую при увеличеиии глубины углубления электрода.

Так как ноперечные отклонения столба дуги вынолняют при мннимальиом углублеНИН электрода в камере дугового плазмотропа, то отсутствует двойное дугообразование. Отсутствие воздействия потока дополнительного газа на столб дуги при максимальном углублении электрода также

способствует повышению долговечностн сопла плазмотрона.

Прн вынолнении многонроходной резки уменьшение расхода дополннтельного газа нрн вынолнении каждого последующего

прохода способствует уменьшению амплитуды поперечных колебаний дуги, что уменьшает шунтирование стенками канавкн столба дуги, полученной нри выполнении нредыдущих проходов и способствует новышению глубины выборки нрн выполнении каждого последуюшего прохода.

Повышение эффективности выполнения многопроходной резкн также обеспечнвают и за счет изменения амнлитуды продольных

колебаний электрода при каждом проходе. Для решения данной цели уменьшают амнлитуду продольных колебаний электрода. Уменьшение это обеснечивают за счет повышепия минимального углубления электрода, в то время как максимальное углубление электрода сохраняют постоянным. Така5г схема процесса резки способствует предотвращению шунтирования стенками канавкг столба дуги, полученной при выполнении предыдущих проходов.

Аналогичное рещение обеспечивают и за счет повышения амплитуды колебаний электрода, при которой минимальное углубление электрода сохраняют постоянным, а изменение амплитуды колебаний электрода обеспечивают за счет повыщения максимального углубления электрода. При такой схеме процесса на каждом последующем проходе повышают жесткость столба дуги, что способствует повышению углубления столба дуги в обрабатываемое изделие.

Примером выполнения данного способа явилась плазмеппо-дуговая выборка канавок на стали ЮХСНД. Резка выполнялась па токе 320 А с использованием в качестве плазмообразующего газа технического азота. Амплитуду колебаний электрода в камере плазмотрона изменяли от 5 до 12 мм с частотой 6 1/с. В качестве потока дополнительного газа использовали сжатый воздух, который подавали по двум трубкам, расположенным с обеих сторон плазмотрона. Давление потока дополнительного газа было 4,5 кгс/см, его подача выполнялась синхронно с частотой колебаний электрода, то есть, при минимальном углублении электрода он подавался по одной из трубок под указанным давлением, и соответственно при максимальном углублении его подача прекрап1алась, а при опускании электрода до углубления, равного 5 мм, поток дополнительного газа подавали по диаметрально противоположной трубке с другой стороны плазмотрона.

При скорости продольного перемещения плазмотрона, равной 370 мм/мин, были получены канавки шириной 22 мм и глубиной 23 мм, при этом на кромках реза отсутствовали заметные риски, связанные с колебаниями дуги поперек лобовой кромки реза и вдоль лобовой кромки. Форма полученной канавки обеспечивала выполнение последуюп1;ей ее заварки с помощью штучных электродов.

Формула и 3 о б р е т е Ег и я

1.Способ илазменно-дуговой обработки. преимуществе1гг о многопроходной поверхпостной резки, при котором электрод иеремещают возвратно-поступательно вдоль оси плазмотрона и одновременно осуществляют поперечные колебання дуги импульсными потокамгг дополиительиого газа, направлепными под углом к столбу дуги, частоту подачи которых сннхроннзируют с частотой упомянутых перемещений электрода относительно продольной оси плазмотрона, о тл и ч а ю HI и и с я тем, что, с иелью повышения производительности путем увеличения глубины канавки, выполняемой за один проход, ноток дополнительного газа подают в момент времени, соответствующий минимальному углублению электрода, а при

максимальном углублении электрода прекращают иоггачу дополнительного газа.

2.Способ по п. 1, от л и ч а ю щ и и с я тем, что при обработке нержавеющих сталей на каждом последующем проходе уменьшают

расход потока дополнительного газа.

3. Способ по п. 1, о т л и ч а ю HI и и с я тем, что при обработке углеродистых сталей на каждом последуюн1ем проходе изменяют амплитуду колебаний электрода.

4. Способ ио ИИ. 1, 3, о т л и ч а ю HI и и с я тем, что на каждом последуюн1ем проходе повыщают амплнтуду колебаний электрода, прн этом минимальное его углубление сохраняют ностоянным, а увеличение амплитуды колебаний электрода обеспечивают увеличением максимального углубления электрода.

5. Способ по пп. 1, 3, о т л и ч а ю и; и и с я тем, что на каждом последующем проходе

уменьщают амплитуду колебаний электрода, прп этом максимальное углубленпе электрода сохраняют постоянным, а уменьщение амплитуды обеспечивают увеличением мппимальпого углубления электрода.

Источники пнформаиин, припктые во вниманне при экспертизе

1. Авторское свидете,1ьство СССР № 243113, кл. В 23К 9/16, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для плазменно-дуговой резки | 1980 |

|

SU944843A1 |

| Способ многопроходной плазменно-дугОВОй РЕзКи | 1979 |

|

SU823040A1 |

| Способ плазменно-дуговой поверхностной резки | 1977 |

|

SU738804A1 |

| Способ плазменно-дуговой поверх-НОСТНОй РЕзКи | 1979 |

|

SU816727A1 |

| Устройство для плазменно-дуговой резки | 1979 |

|

SU903041A1 |

| Способ плазменно-дуговой поверхностной резки | 1979 |

|

SU854651A1 |

| Способ дуговой обработки | 1979 |

|

SU821104A1 |

| Способ плазменно-дуговой обработки | 1977 |

|

SU782973A1 |

| Способ дуговой обработки | 1978 |

|

SU749602A1 |

| Способ плазменно-дуговой резки | 1976 |

|

SU580070A1 |

(риг

Григ.5

(риг.е

Авторы

Даты

1980-06-30—Публикация

1977-05-23—Подача