со

о

СП

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для крепления транспортируемых изделий | 1987 |

|

SU1481115A2 |

| Автоматическое вакуумное захватное устройство | 1988 |

|

SU1588681A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ БЕТОННЫХ ИЗДЕЛИЙ | 2009 |

|

RU2405672C1 |

| Складной стоечный поддон | 1990 |

|

SU1781140A1 |

| Устройство для кантования тяжеловесных полых изделий | 1982 |

|

SU1085644A1 |

| Устройство для сборки труб | 1984 |

|

SU1225752A1 |

| СЛИВНОЕ УСТРОЙСТВО | 2004 |

|

RU2267421C1 |

| ЗАПОРНО-СЛИВНОЕ УСТРОЙСТВО ПРЕИМУЩЕСТВЕННО ДЛЯ ЖЕЛЕЗНОДОРОЖНОЙ ЦИСТЕРНЫ | 2004 |

|

RU2286269C2 |

| Гидравлический рычажный ключ | 1990 |

|

SU1777986A1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО ФЛАНЦЕВ ИЗ ШИН К ВОЗДУХОВОДАМ И СЕКЦИЙ КАРМАННЫХ ФИЛЬТРОВ ОЧИСТКИ ВОЗДУХА | 2015 |

|

RU2617805C2 |

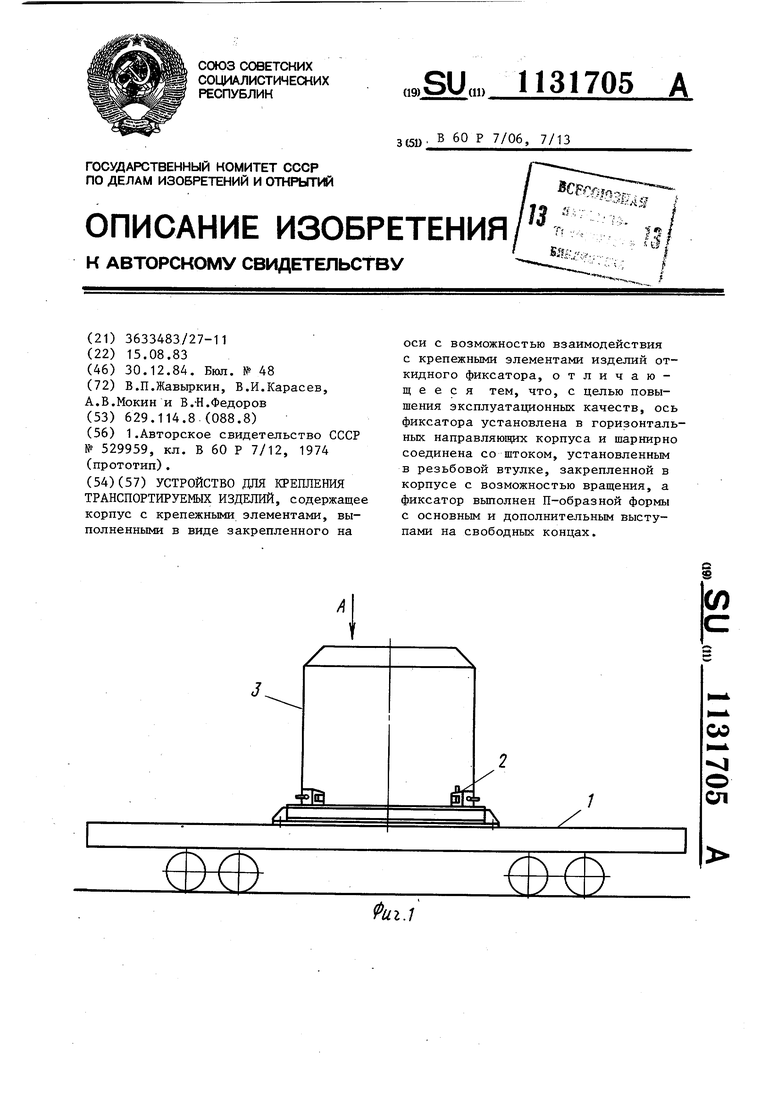

УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ТРАНСПОРТИРУЕМЫХ ИЗДЕЛИЙ, содержащее корпус с крепежными элементами, выполненными в виде закрепленного на оси с возможностью взаимодействия с крепежными элементами изделий откидного фиксатора, отличающееся тем, что, с целью повышения эксплуатационных качеств, ось фиксатора установлена в горизонтальных направляющих корпуса и шарнирно соединена со штоком, установленным в резьбовой втулке, закрепленной в корпусе с возможностью вращения, а фиксатор выполнен П-образной формы с основным и дополнительным выступами на свободных концах.

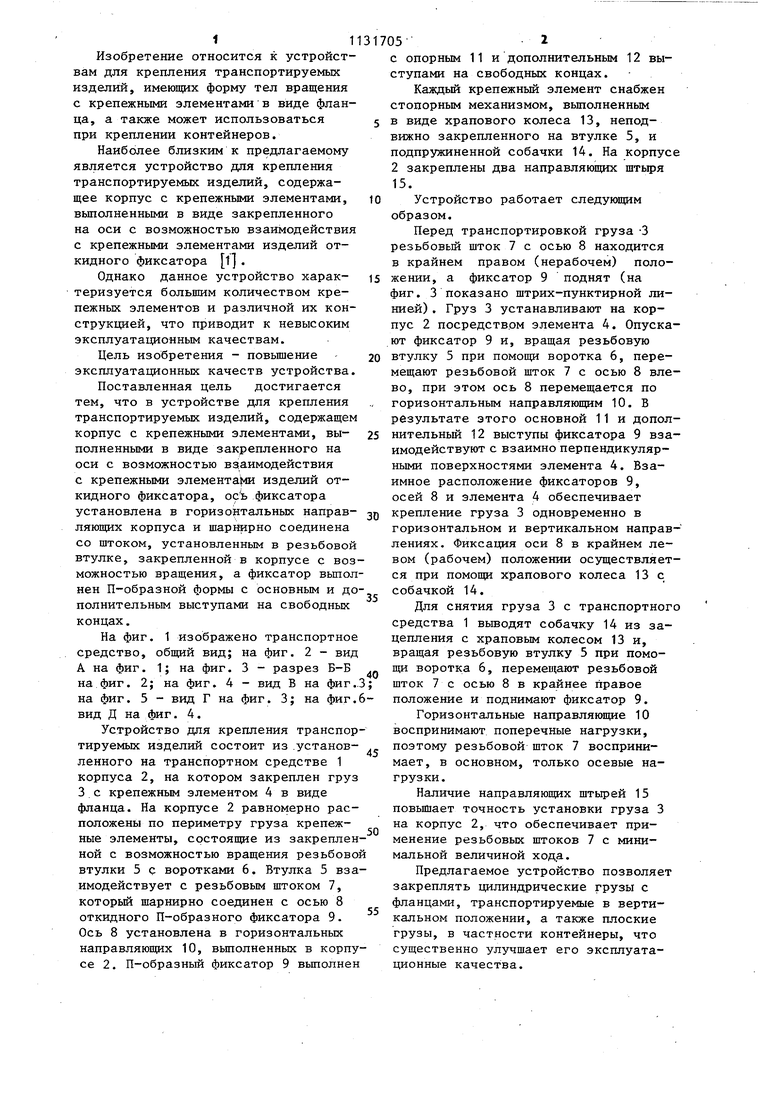

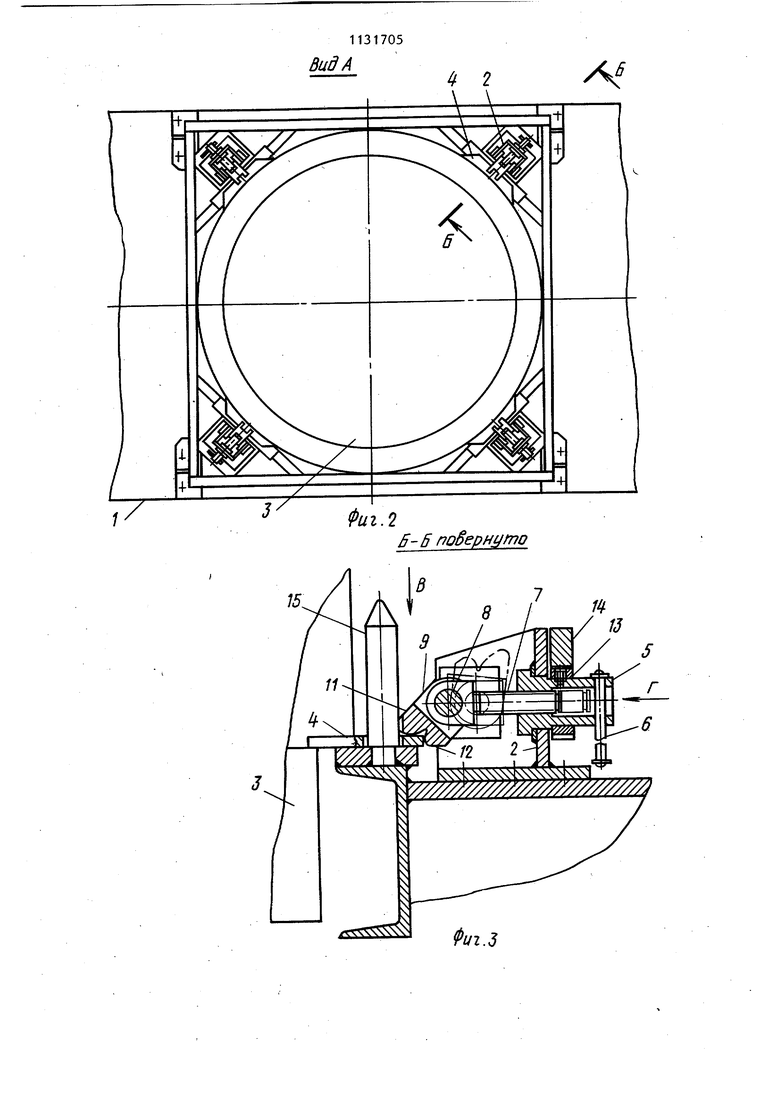

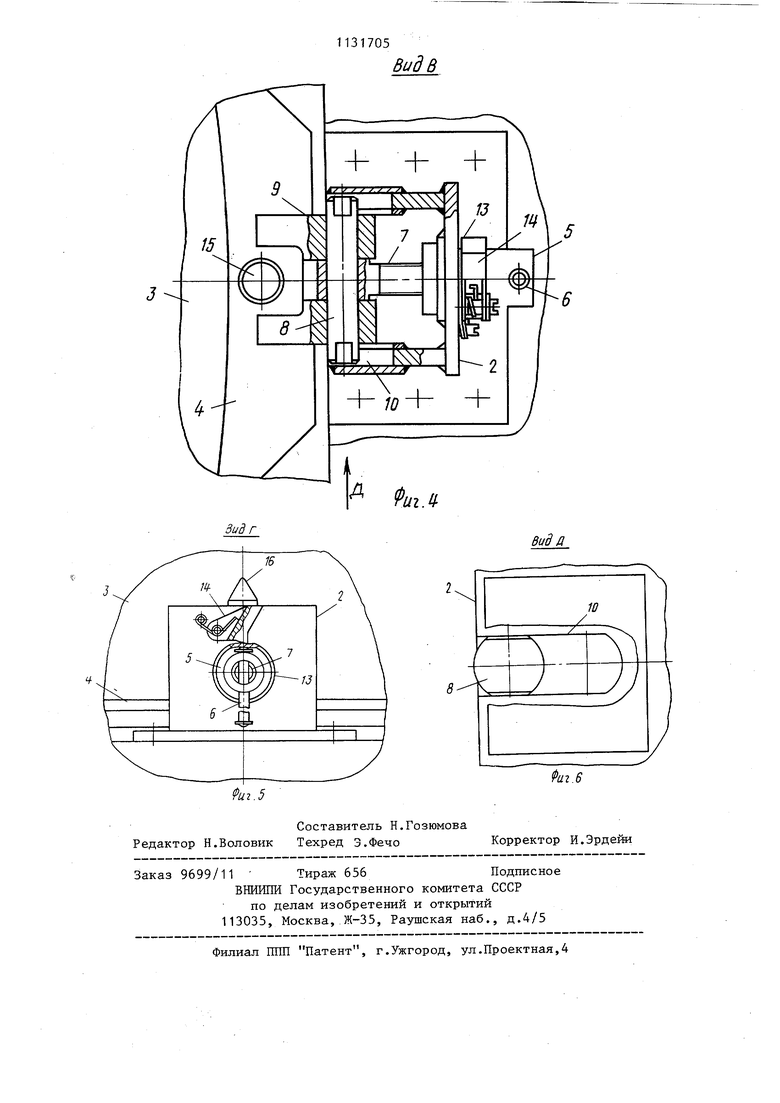

5

иг.1 Изобретение относится к устройствам для крепления транспортируемых изделий, имеющих форму тел вращения с крепежными элементами в виде фланца, а также может использоваться при креплении контейнеров. Наиболее близким к предлагаемому является устройство для крепления транспортируемых изделий, содержащее корпус с крепежными элементами, выполненными в виде закрепленного на оси с возможностью взаимодействия с крепежными элементами изделий откидного фиксатора l . Однако данное устройство характеризуется большим количеством крепежных элементов и различной их конструкцией, что приводит к невысоким эксплуатационным качествам. Цель изобретения - повышение эксплуатационных качеств устройства Поставленная цель достигается тем, что в устройстве для крепления транспортируемых изделий, содержащем корпус с крепежными элементами, выполненными в виде закрепленного на оси с возможностью взаимодействия с крепежными элементами изделий откидного фиксатора, ось фиксатора установлена в горизонтальных направляющих корпуса и шарНирно соединена со штоком, установленным в резьбовой втулке, закрепленной в корпусе с воз можностью вращения, а фиксатор вьшол нен П-образной формы с основным и д полнительным выступами на свободных концах. На фиг. 1 изображено транспортно средство, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - вид В на фиг на фиг. 5 - вид Г на фиг. 3; на фиг вид Д на фиг. 4. Устройство для крепления транспор тируемых изделий состоит из .установ ленного на транспортном средстве 1 корпуса 2, на котором закреплен гру 3 с крепежным элементом 4 в виде фланца. На корпусе 2 равномерно рас положены по периметру груза крепежные элементы, состоящие из закрепле ной с возможностью вращения резьбов втулки 5 с воротками 6. Втулка 5 вз имодействует с резьбовым штоком 7, которьй шарнирно соединен с осью 8 откидного П-образного фиксатора 9. Ось 8 установлена в горизонтальных направляющих 10, выполненных в корп се 2. П-образный фиксатор 9 выполне С опорным 11 и дополнительным 12 выступами на свободных концах. Каждый крепежный элемент снабжен стопорным механизмом, вьшолненным в виде храпового колеса 13, неподвижно закрепленного на втулке 5, и подпружиненной собачки 14. На корпусе 2 закреплены два направляющих штыря 15. Устройство работает следующим образом. Перед транспортировкой груза -3 резьбовый шток 7 с осью 8 находится в крайнем правом (нерабочем) положении, а фиксатор 9 поднят (на фиг. 3 показано штрих-пунктирной линией) . Груз 3 устанавливают на корпус 2 посредством элемента 4. Опускают фиксатор 9 и, вращая резьбовую втулку 5 при помощи воротка 6, перемещают резьбовой шток 7 с осью 8 влево, при этом ось 8 перемещается по горизонтальным направляющим 10. В результате этого основной 11 и дополнительный 12 выступы фиксатора 9 взаимодействуют с взаимно перпендикулярными поверхностями элемента 4. Взаимное расположение фиксаторов 9, осей 8 и элемента 4 обеспечивает крепление груза 3 одновременно в горизонтальном и вертикальном направлениях. Фиксация оси 8 в крайнем левом (рабочем) положении осуществляется при помощи храпового колеса 13 с собачкой 14. Для снятия груза 3 с транспортного средства 1 вьтодят собачку 14 из зацепления с храповым колесом 13 и, вращая резьбовую втулку 5 при помощи вороТка 6, перемещают резьбовой шток 7с осью 8 в крайнее правое положение и поднимают фиксатор 9. Горизонтальные направляющие 10 воспринимают поперечные нагрузки, поэтому резьбовой шток 7 воспринимает, в основном, только осевые нагрузки. Наличие направляющих штырей 15 повьШ1ает точность установки груза 3 на корпус 2, что обеспечивает применение резьбовых штоков 7 с минимальной величиной хода. Предлагаемое устройство позволяет закреплять цилиндрические грузы с фланцами, транспортируемые в вертикальном положении, а также плоские грузы, в частности контейнеры, что существенно улучшает его эксплуатационные качества. Фиг.2 ВГ

/J

J

Фиг.д В noeepHijmo

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1984-12-30—Публикация

1983-08-15—Подача