////////////

-vj

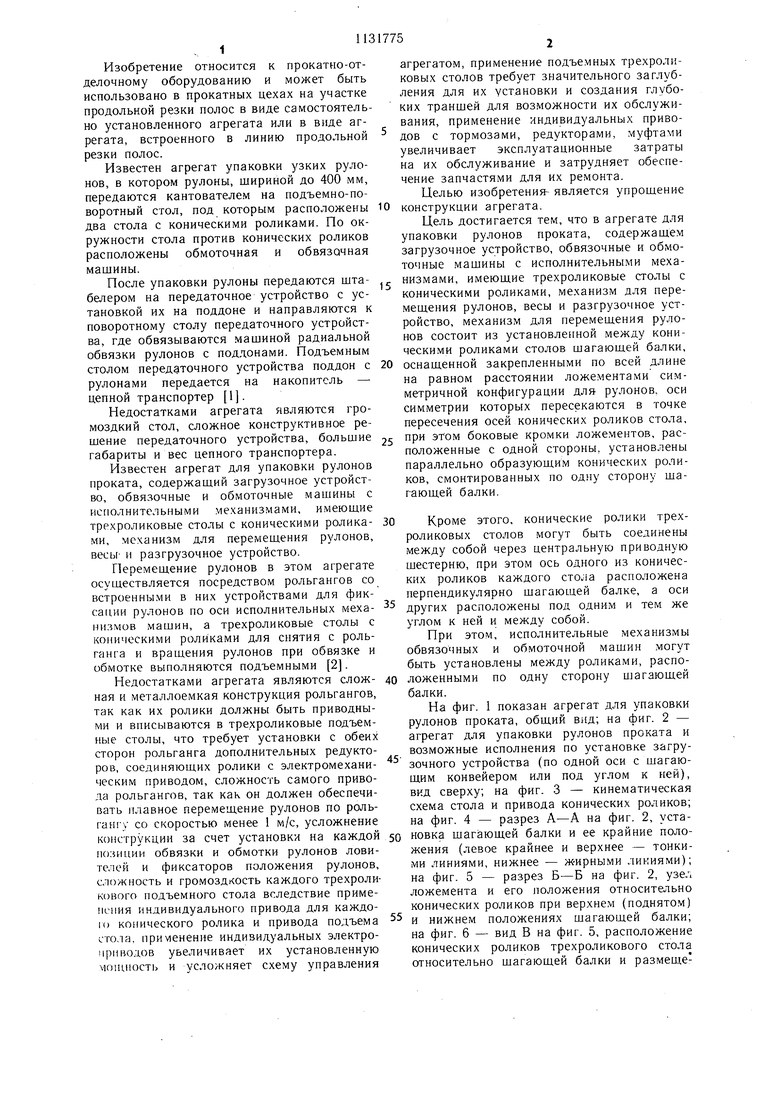

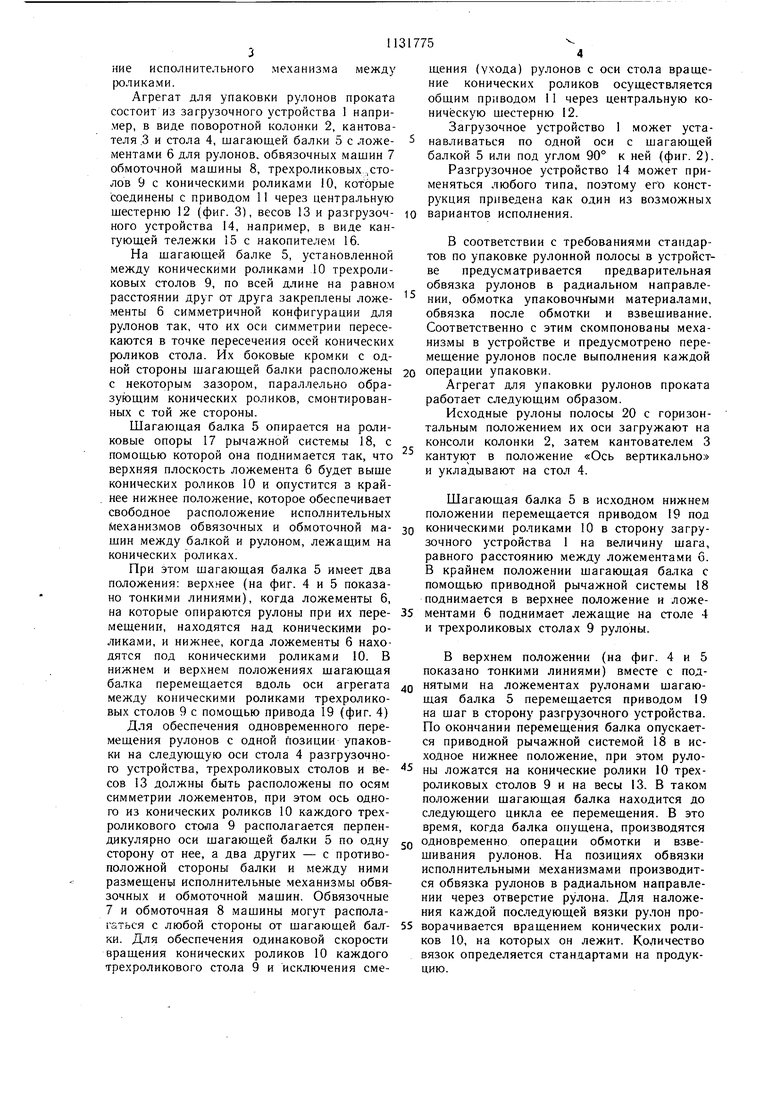

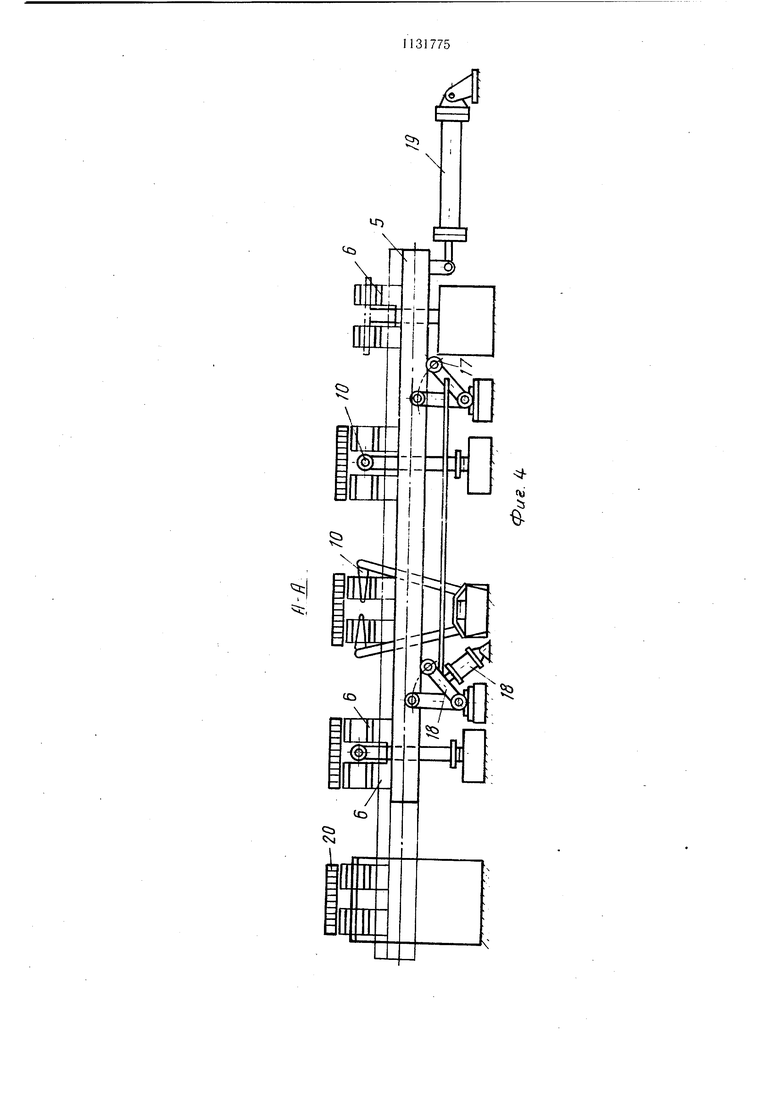

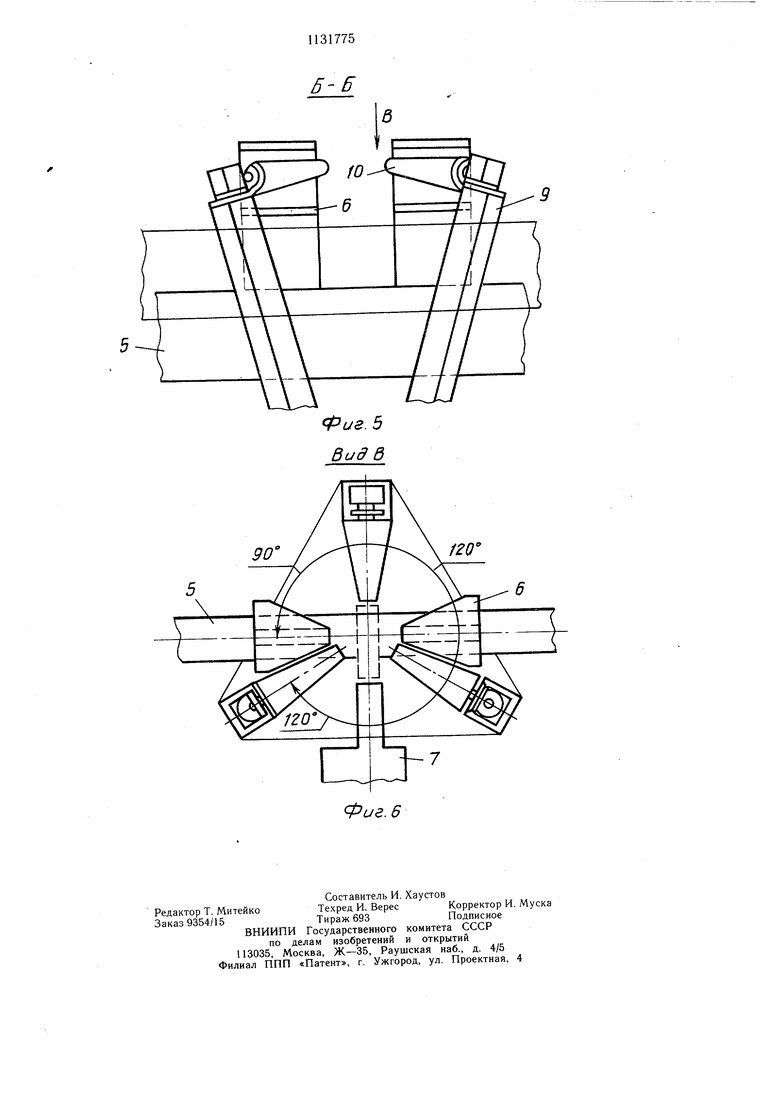

СЛ Изобретение относится к прокатно-отделочному оборудованию и может быть использовано в прокатных цехах на участке продольной резки полос в виде самостоятельно установленного агрегата или в виде агрегата, встроенного в линию продольной резки полос. Известен агрегат упаковки узких рулонов, в котором рулоны, шириной до 400 мм, передаются кантователем на подъемно-поворотный стол, под которым расположены два стола с коническими роликами. По окружности стола против конических роликов расположены обмоточная и обвязочная машины. После упаковки рулоны передаются штабелером на передаточное устройство с установкой их на поддоне и направляются к поворотному столу передаточного устройства, где обвязываются машиной радиальной обвязки рулонов с поддонами. Подъемным столом передаточного устройства поддон с рулонами передается на накопитель - цепной транспортер 1. Недостатками агрегата являются громоздкий стол, сложное конструктивное решение передаточного устройства, большие габариты и вес цепного транспортера. Известен агрегат для упаковки рулонов проката, содержащий загрузочное устройство, обвязочные и обмоточные машины с исполнительными механизмами, имеюшие трехроликовые столы с коническими роликами, механизм для перемещения рулонов, весы- и разгрузочное устройство. Перемещение рулонов в этом агрегате осуществляется посредством рольгангов со встроенными в них устройствами для фиксации рулонов по оси исполнительных механизмов машин, а трехроликовые столы с коническими роликами для снятия с рольганга и вращения рулонов при обвязке и обмотке выполняются подъемными 2. Недостатками агрегата являются сложная и металлоемкая конструкция рольгангов, так как их ролики должны быть приводными и вписываются в трехроликовые подъемные столы, что требует установки с обеих сторон рольганга дополнительных редукторов, соединяюш,их ролики с электромеханическим приводом, сложность самого привода рольгангов, так как он должен обеспечивать плавное перемещение рулонов по рольгангу со скоростью менее 1 м/с, усложнение конструкции за счет установки на каждой позиции обвязки и обмотки рулонов ловителей и фиксаторов положения рулонов, сложность и громоздкость каждого трехроликового подъемного стола вследствие применения индивидуального привода для каждо10 конического ролика и привода подъема етола, применение индивидуальных электроприводов увеличивает их установленную мощность и усложняет схему управления агрегатом, применение подъемных трехроликовых столов требует значительного заглубления для их установки и создания глубоких траншей для возможности их обслуживания, применение индивидуальных приводов с тормозами, редукторами, муфтами увеличивает эксплуатационные затраты на их обслуживание и затрудняет обеспечение запчастями для их ремонта. Целью изобретения- является упрощение конструкции агрегата. Цель достигается тем, что в агрегате для упаковки рулонов проката, содержащем загрузочное устройство, обвязочные и обмоточные машины с исполнительными механизмами, имеющие трехроликовые столы с коническими роликами, .механизм для перемешения рулонов, весы и разгрузочное устройство, механизм для перемешения рулонов состоит из установленной между коническими роликами столов шагающей балки, оснащенной закрепленными по всей длине на равном расстоянии ложементами симметричной конфигурации для рулонов, оси симметрии которых пересекаются в точке пересечения осей конических роликов стола, при этом боковые кромки ложементов, расположенные с одной стороны, установлены параллельно образующим конических роликов, смонтированных по одну сторону шагающей балки. Кроме этого, конические ролики трехроликовых столов могут быть соединены между собой через центральную приводную шестерню, при этом ось одного из конических роликов каждого стола расположена перпендикулярно шагающей балке, а оси других расположены под одним и тем же углом к ней и между собой. При этом, исполнительные механизмы обвязочных и обмоточной машин могут быть установлены между роликами, расположенными по одну сторону шагающей балки. На фиг. 1 показан агрегат для упаковки рулонов проката, общий вид; на фиг. 2 - агрегат для упаковки рулонов проката и возможные исполнения по установке загрузочного устройства (по одной оси с шагающим конвейером или под углом к ней), вид сверху; на фиг. 3 - кинематическая схема стола и привода конических роликов; на фиг. 4 - разрез А-А на фиг. 2, установка шагающей балки и ее крайние положения (левое крайнее и верхнее - тонкими линиями, нижнее - жирными линиями); на фиг. 5 - разрез Б-Б на фиг. 2, узел ложемента и его положения относительно конических роликов при верхнем (поднятом) и нижнем положениях шагающей балки; на фиг. 6 - вид В на фиг. 5, расположение конических роликов трехроликового стола относительно шагающей балки и размещение исполнительного механизма между роликами. Агрегат для упаковки рулонов проката состоит из загрузочного устройства 1 например, в виде поворотной колонки 2, кантователя .3 и стола 4, шагающей балки 5 с ложементами 6 для рулонов, обвязочных машин 7 обмоточной машины 8, трехроликовых,столов 9 с коническими роликами 10, которые соединены с приводом 11 через центральную шестерню 12 (фиг. 3), весов 13 и разгрузочного устройства 14, например, в виде кантующей тележки 15 с накопителем 16. На шагающей балке 5, установленной между коническими роликами 10 трехроликовых столов 9, по всей длине на равном расстоянии друг от друга закреплены ложементы 6 симметричной конфигурации для рулонов так, что их оси сим.метрии пересекаются в точке пересечения осей конических роликов стола. Их боковые кромки с одной стороны шагающей балки расположены с некоторым зазором, параллельно образующим конических роликов, смонтированных с той же стороны. Шагающая балка 5 опирается на роликовые опоры 17 рычажной системы 18, с помощью которой она поднимается так, что верхняя плоскость ложемента 6 будет выше конических роликов 10 и опустится з крайнее нижнее положение, которое обеспечивает свободное расположение исполнительных Механизмов обвязочных и обмоточной машин между балкой и рулоном, лежащим на конических роликах. При этом щагающая балка 5 имеет два положения: верхнее (на фиг. 4 и 5 показано тонкими линиями), когда ложементы 6, на которые опираются рулоны при их перемещении, находятся над коническими роликами, и нижнее, когда ложементы 6 находятся под коническими роликами 10. В нижнем и верхнем положениях шагающая балка перемещается вдоль оси агрегата между коническими роликами трехроликовых столов 9 с помощью привода 19 (фиг. 4) Для обеспечения одновременного перемещения рулонов с одной позиции упаковки на следующую оси стола 4 разгрузочного устройства, трехроликовых столов и весов 13 должны быть расположены по осям симметрии ложементов, при этом ось одного из конических роликов 10 каждого трехроликового стола 9 располагается перпендикулярно оси шагающей балки 5 по одну сторону от нее, а два других - с противоположной стороны балки и между ними размещены исполнительные механизмы обвязочных и обмоточной мащин. Обвязочные 7 и обмоточная 8 машины могут располагаться с любой стороны от шагающей баяки. Для обеспечения одинаковой скорости вращения конических роликов 10 каждого трехроликового стола 9 и исключения смешения (ухода) рулонов с оси стола вращение конических роликов осуществляется общим приводом 11 через центральную коническую шестерню 12. Загрузочное устройство 1 может устанавливаться по одной оси с шагающей балкой 5 или под углом 90° к ней (фиг. 2). Разгрузочное устройство 14 может применяться любого типа, поэтому его конструкция приведена как один из возможных вариантов исполнения, В соответствии с требованиями стандартов по упаковке рулонной полосы в устройстве предусматривается предварительная обвязка рулонов в радиальном направлении, обмотка упаковочными материалами, обвязка после обмотки и взвешивание, Соответственно с этим скомпонованы механизмы в устройстве и предусмотрено перемещение рулонов после выполнения каждой операции упаковки. Агрегат для упаковки рулонов проката работает следующим образом. Исходные рулоны полосы 20 с горизонтальным положением их оси загружают на консоли колонки 2, затем кантователем 3 кантуют в положение «Ось вертикально и укладывают на стол 4. Шагающая балка 5 в исходном нижнем положении перемещается приводом 19 под коническими роликами 10 в сторону загрузочного устройства 1 на величину щага, равного расстоянию между ложементами 6. В крайнем положении шагающая балка с помощью приводной рычажной системы 18 поднимается в верхнее положение и ложементами 6 поднимает лежащие на столе 4 и трехроликовых столах 9 рулоны, В верхнем положении (на фиг. 4 и 5 показано тонкими линиями) вместе с подпятыми на ложементах рулонами шагающая балка 5 перемещается приводом 19 на шаг в сторону разгрузочного устройства. По окончании перемещения балка опускается приводной рычажной системой 18 в исходное нижнее положение, при этом рулоны ложатся на конические ролики 10 трехроликовых столов 9 и на весы 13. В таком положении шагающая балка находится до следующего цикла ее перемещения. В это время, когда балка опущена, производятся одновременно операции обмотки и взвешивания рулонов. На позициях обвязки исполнительными механизмами производится обвязка рулонов в радиальном направлении через отверстие рулона. Для наложеНИН каждой последующей вязки рулон проворачивается вращением конических роликов 10, на которых он лежит. Количество вязок определяется стандартами на продукцию. 11 На позиции обмотки рулон обматывается обмоточной машиной в радиальном направлении через отверстие аналогично, как и при обвязке. Обмотка осуществляется ленточным материалом при одновременном вращении рулона и челнока. Вращение рулона при обмотке осуществляется коническими роликами 10, на которых он лежит. Взвещивание рулона производится перемещением исполнительного механизма весов в вертикальном направлении. ; После взвещивания рулон тележкой снимается с весов и передается на накопитель. Рулон может сниматься с весов без кантовки и с кантовкой на 90° (фиг. 1). После окончания наиболее длительной по циклу операции производится включение щагающей балки, и рулоны перемещаются с одной позиции на другую, т. е. цикл работы повторяется: С помощью предлагаемого изобретения упрощается конструкция устройства, снижаются его металлоемкость и эксплуатационные затраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для упаковки рулонов на поддоне | 1979 |

|

SU861174A1 |

| Устройство для упаковки в металлическую обертку рулонов | 1983 |

|

SU1137019A1 |

| Машина для упаковки рулонов ленты и бунтов проволоки | 1961 |

|

SU150405A1 |

| АГРЕГАТ УПАКОВКИ ПАЧЕК ЛИСТОВ | 1995 |

|

RU2094339C1 |

| МЕХАНИЗИРОВАННАЯ ЛИНИЯ ДЛЯ РАЗГРУЗКИ И ОБВЯЗКИ РУЛОНОВ | 1998 |

|

RU2161583C2 |

| Устройство для подачи кольцеобразных изделий к обвязочным машинам | 1981 |

|

SU965909A1 |

| СПОСОБ ОБВЯЗКИ ПАКЕТА ПРОКАТА | 1998 |

|

RU2138430C1 |

| Устройство для упаковки изделий металлическим обвязочным элементом | 1975 |

|

SU537004A1 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

1. АГРЕГАТ ДЛЯ УПАКОВКИ РУЛОНОВ ПРОКАТА, содержащий загрузочное устройство, обвязочные и обмоточные машины с исполнительными механизмами, имеющие трехроликовые столы с коническими роликами, механизм для перемещения рулонов, весы и разгрузочное устройство, отличающийся тем, что, с целью упрощения конструкции, механизм для перемещения рулонов состоит из установленной между коническими роликами столов шагающей балки, оснащенной закрепленными по всей длине на равном расстоянии ложементами симметричной конфигурации для рулонов, оси симметрии которых пересекаются в точке пересечения осей конических роликов стола, при этом боковые кромки ложементов, расположенные с одной стороны, установлены параллельно образующим конических роликов, смонтированный по одну сторону шагающей балки. 2.Агрегат по п. 1, отличающийся тем, что конические ролики трехроликовых столов соединены между собой через центральную i приводную шестерню, при этом ось одного из конических роликов каждого стола расположена перпендикулярно шагающей U) балке, а оси других расположены под одним и тем же углом к ней и между собой. 3.Агрегат по п. 1, отличающийся тем, что исполнительные механизмы обвязочных и обмоточной машин установлены между роликами, расположенными по одну сторону шагающей балки.

I

,

ББ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прокатное оборудование | |||

| Сборник НИИИФОРМТЯЖМАШ, № 1-75-1 с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Информационный листок Черметинформация «Механизация труда, сер | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1984-12-30—Публикация

1983-01-18—Подача