Изобретение относится к электрофизическим и электрохимическим методам обработки, в частности к электрохимической обработке торцовых кромок шестерен.

Известен электрод-инструмент для электрохимической обработки торцовых кромок зубьев шестерен, выполненный в виде охватывающего обрабатываемую деталь зубчатого колеса с внутренними зубьями, содержащий рабочие и фнксирующие элементы 1.

Недостатком известного электрода-инструмента является сложная технология его изготовления.

Целью изобретения является повышение технологичности конструкции электрод-инструмента.

Поставленная цель достигается тем, что в электроде-инструменте для электрохимической обработки торцовых кромок зубьев шестерен, выполненном в виде зубчатого колеса с внутренними зубьями и содержащем рабочие и фиксирующие элементы, каждый из рабочих и фиксирующих элементов выполнен в виде плоских соосных колец с прямозубым профилем, ширина впадины которого превышает толШ,ину зубьев обрабатываемой поверхности, а рабочие элементы, установленные у противоположных кромок, выполнены различной толщины.

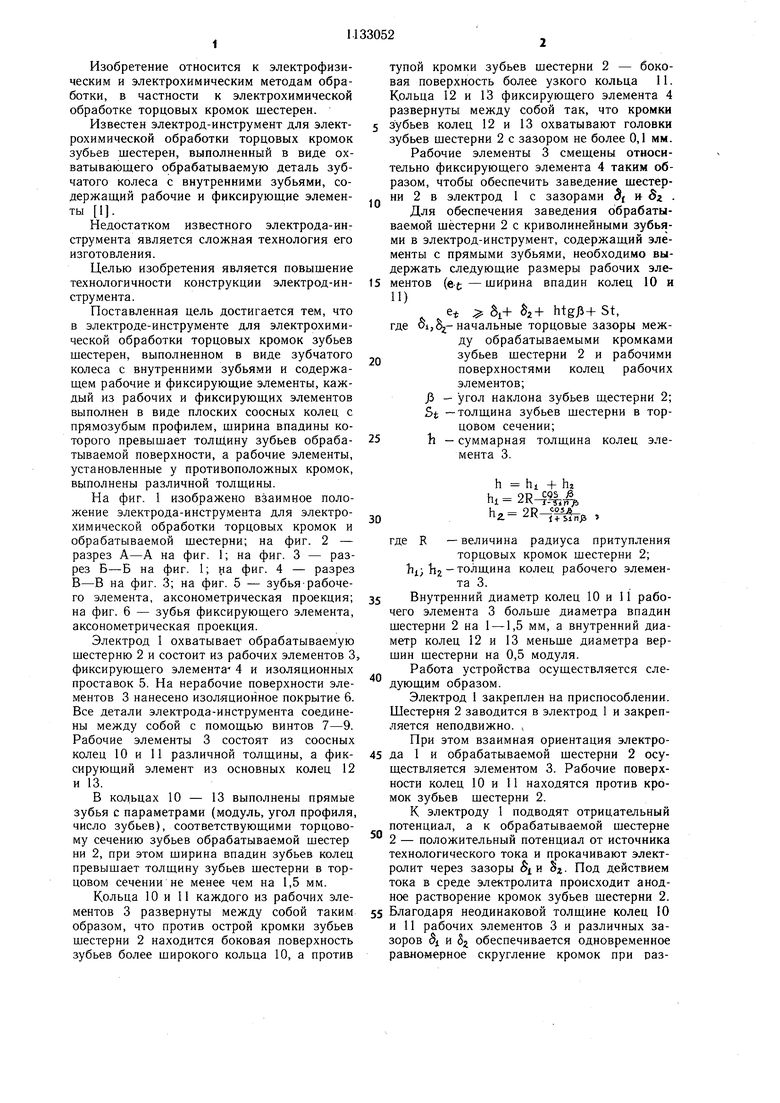

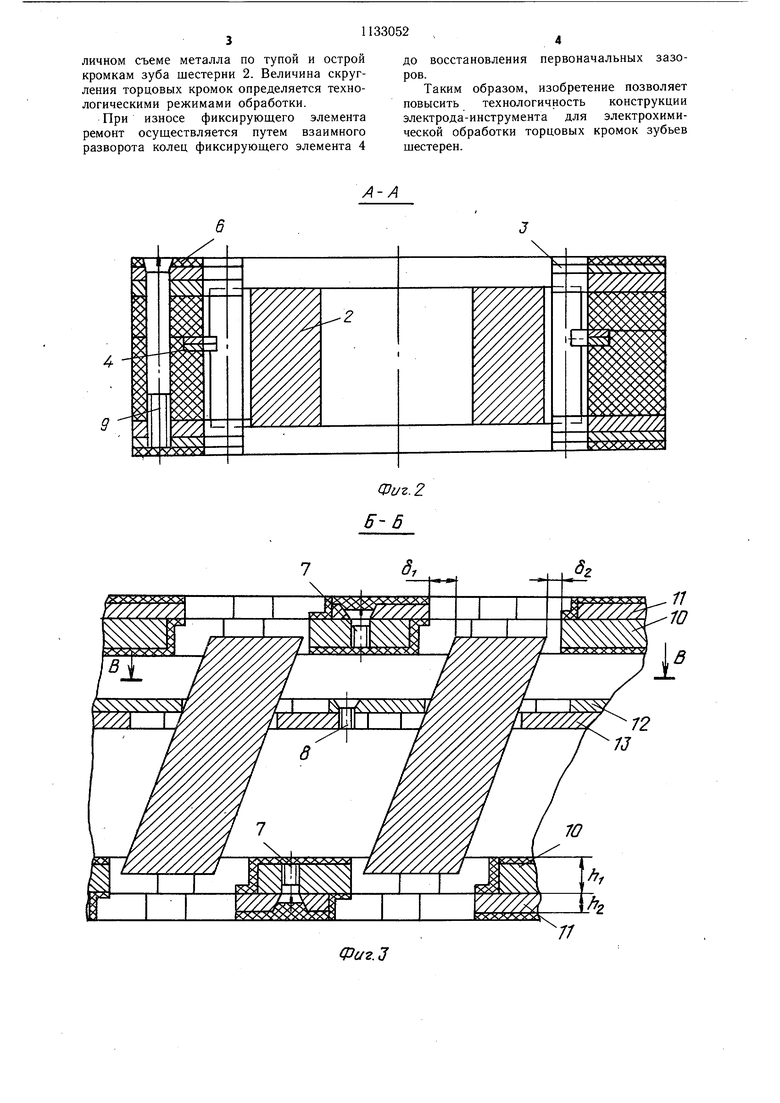

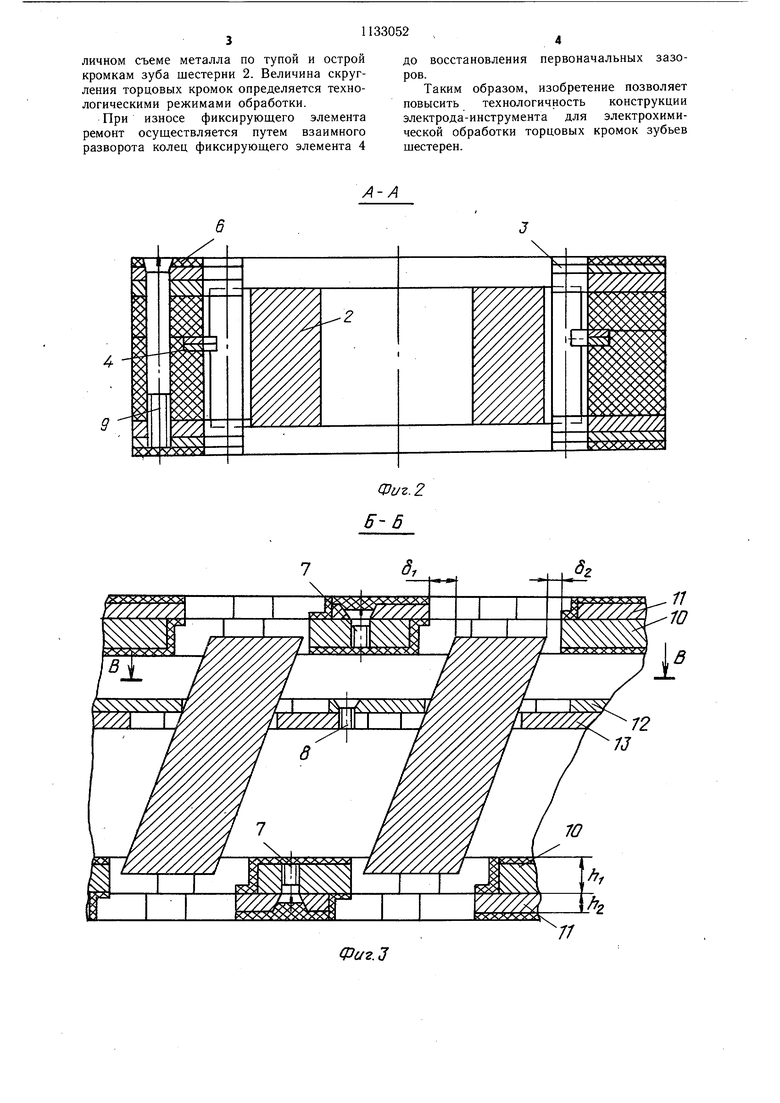

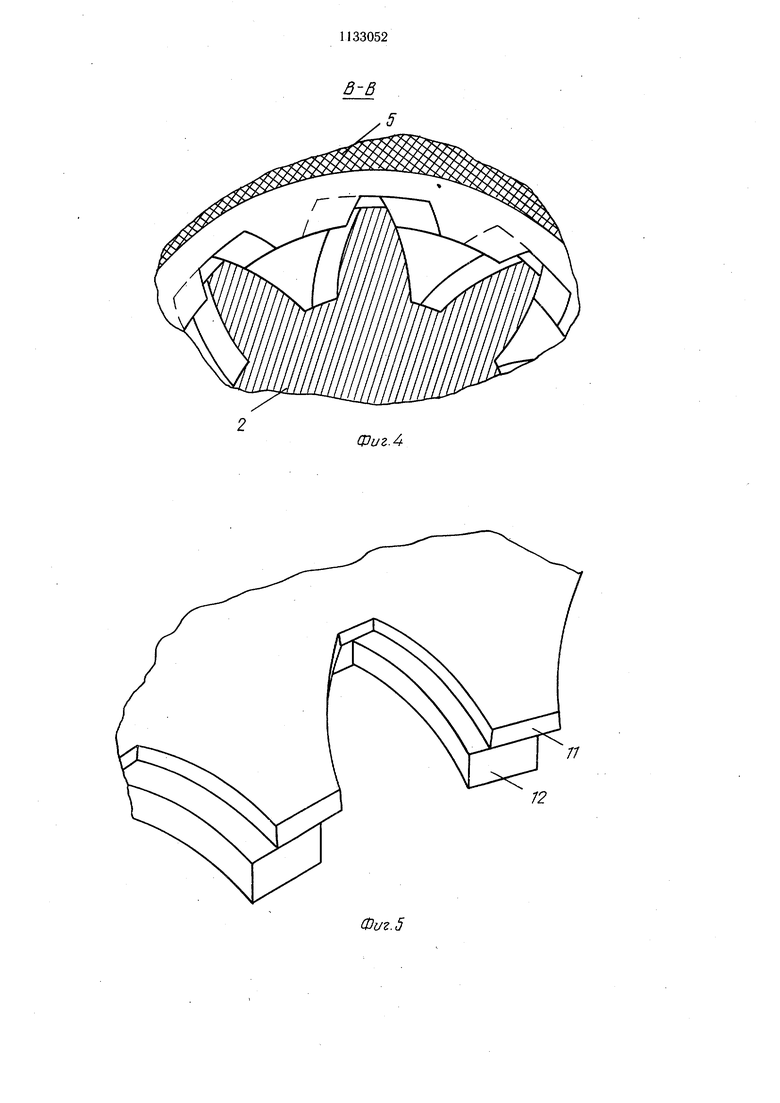

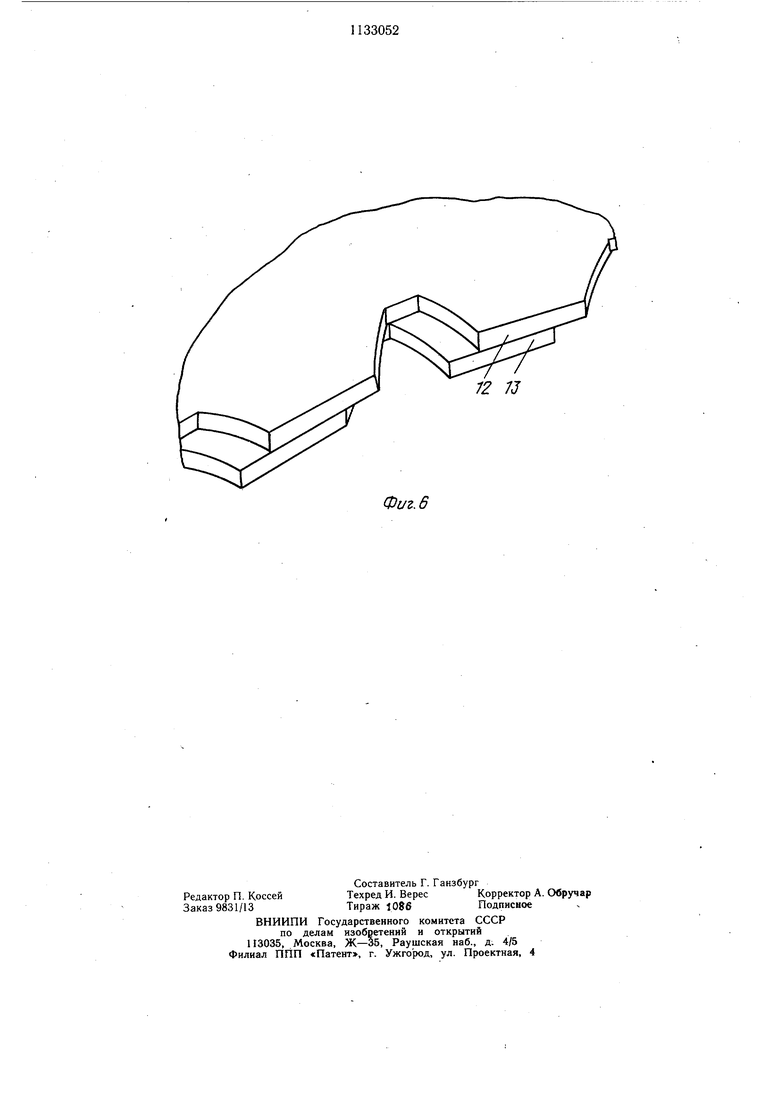

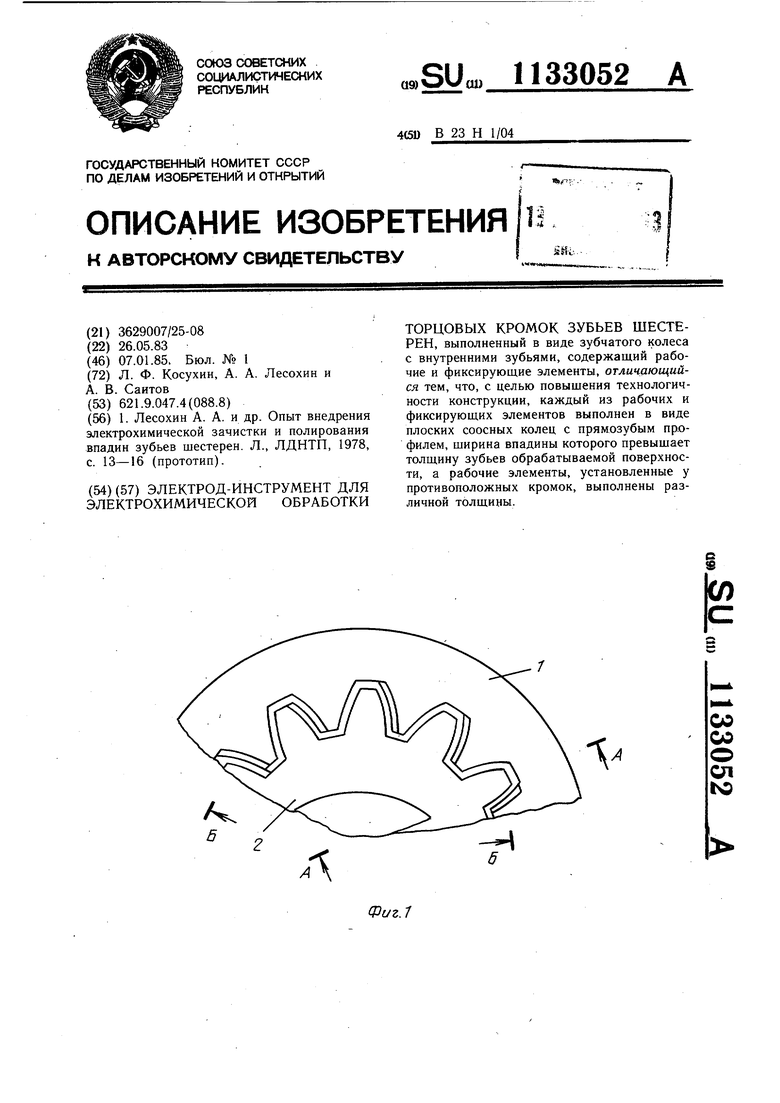

На фиг. 1 изображено взаимное положение электрода-инструмента для электрохимической обработки торцовых кромок и обрабатываемой шестерни; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 3; на фиг. 5 - зубья-рабочего элемента, аксонометрическая проекция; на фиг. 6 - зубья фиксирующего элемента, аксонометрическая проекция.

Электрод 1 охватывает обрабатываемую шестерню 2 и состоит из рабочих элементов 3 фиксирующего элемента- 4 и изоляционных проставок 5. На нерабочие поверхности элементов 3 нанесено изоляционное покрытие 6. Все детали электрода-инструмента соединены между собой с помощью винтов 7-9. Рабочие элементы 3 состоят из соосных колец 10 и 11 различной толщины, а фиксирующий элемент из основных колец 12 и 13.

В кодьцах 10 - 13 выполнены прямые зубья с параметрами (модуль, угол профиля число зубьев), соответствующими торцовому сечению зубьев обрабатываемой шестер ни 2, при этом ширина впадин зубьев колец превышает толщину зубьев шестерни в торцовом сечении не менее чем на 1,5 мм.

Кольца 10 и 11 каждого из рабочих элементов 3 развернуты между собой таким образом, что против острой кромки зубьев шестерни 2 находится боковая поверхность зубьев более широкого кольца 10, а против

тупой кромки зубьев шестерни 2 - боковая поверхность более узкого кольца 11. Кольца 12 и 13 фиксирующего элемента 4 развернуты между собой так, что кромки

зубьев колец 12 и 13 охватывают головки зубьев шестерни 2 с зазором не более 0,1 мм. Рабочие элементы 3 смещены относительно фиксирующего элемента 4 таким образом, чтобы обеспечить заведение щестерни 2 в электрод 1 с зазорами 5( и 5г . Для обеспечения заведения обрабатываемой щёстерни 2 с криволинейными зубьями в электрод-инструмент, содержащий элементы с прямыми зубьями, необходимо выдержать следующие размеры рабочих элементов (e-t -ширина впадин колец 10 и

е bi+ Bi+ St, где OijSj -начальные торцовые зазоры между обрабатываемыми кромками зубьев шестерни 2 и рабочими поверхностями колец рабочих элементов;

J5 - угол наклона зубьев щёстерни 2; St -толщина зубьев шестерни в торцовом сечении;

h - суммарная толшина колец элемента 3.

h hi + hi 0h2. ,

где R - величина радиуса притупления

торцовых кромок шестерни 2; li -толщина колец рабочего элемента 3.

5 Внутренний диаметр колец 10 и И рабочего элемента 3 больше диаметра впадин шестерни 2 на 1 -1,5 мм, а внутренний диаметр колец 12 и 13 меньше диа.метра вершин шестерни на 0,5 модуля.

Работа устройства осуществляется следующим образом.

Электрод 1 закреплен на приспособлении. Шестерня 2 заводится в электрод 1 и закрепляется неподвижно. ,

При этом взаимная ориентация электрода 1 и обрабатываемой щёстерни 2 осуществляется элементом 3. Рабочие поверхности колец 10 и 11 находятся против кромок зубьев шестерни 2.

К электроду 1 подводят отрицательный потенциал, а к обрабатываемой щестерне 2 - положительный потенциал от источника технологического тока и прокачивают электролит через зазоры Sj и Sj. Под действием тока в среде электролита происходит анодное растворение кромок зубьев шестерни 2. 5 Благодаря неодинаковой толщине колец 10 и 11 рабочих элементов 3 и различных зазоров §1 и §2 обеспечивается одновременное равномерное скругление кромок при различном съеме металла по тупой и острой кромкам зуба шестерни 2. Величина скругления торцовых кромок определяется технологическими режимами обработки.

При износе фиксирующего элемента ремонт осуществляется путем взаимного разворота колец фиксирующего элемента 4

до восстановления первоначальных зазоров.

Таким образом, изобретение позволяет повысить технологичность конструкции электрода-инструмента для электрохимической обработки торцовых кромок зубьев щестерен.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 1971 |

|

SU298454A1 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 1997 |

|

RU2151033C1 |

| Полуавтомат для электрохимического зубозакругления шестерен | 1972 |

|

SU517459A1 |

| СПОСОБ ОБКАТКИ СО СКОЛЬЖЕНИЕМ ДЛЯ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ ШЕСТЕРНЕЙ | 2014 |

|

RU2645808C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2518818C2 |

| Способ обработки зубьев зубчатых колес дисковым лезвийным инструментом | 2021 |

|

RU2763831C1 |

| Способ изготовления электрода - инструмента | 1990 |

|

SU1815041A1 |

| Способ электроэрозионного упрочнения зубчатых колес | 1985 |

|

SU1340953A1 |

| ГРЕБЕНЧАТАЯ ФРЕЗА | 2006 |

|

RU2323069C2 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 1973 |

|

SU385706A1 |

ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ТОРЦОВЫХ КРОМОК ЗУБЬЕВ ШЕСТЕРЕН, выполненный в виде зубчатого колеса с внутренними зубьями, содержащий рабочие и фиксирующие элементы, отличающийся тем, что, с целью повышения технологичности конструкции, каждый из рабочих и фиксирующих элементов выполнен в виде плоских соосных колец с прямозубым профилем, щирина впадины которого превышает толщину зубьев обрабатываемой поверхности, а рабочие элементы, установленные у противоположных кромок, выполнены различной толщины. СО 00 О сд to

-2

Фс/2.3

Фиг. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лесохин А | |||

| А | |||

| и др | |||

| Опыт внедрения электрохимической зачистки и полирования впадин зубьев шестерен | |||

| Л., ЛДНТП, 1978, с | |||

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1985-01-07—Публикация

1983-05-26—Подача