Изобретение относится к электрофизическим и электрохимическим методам обработки, в частности к электроэрозионному упрочнению зубчатых ко- лес.

Целью изобретения является расширение технологических возможностей и повышение производительности обработки за счет расположения оси ин- струмента, обеспечивающего возможность одновременной обработки обеих половин впадины зуба колеса и прерывистого контакта при скольжении электрода по обрабатываемой поверхности.

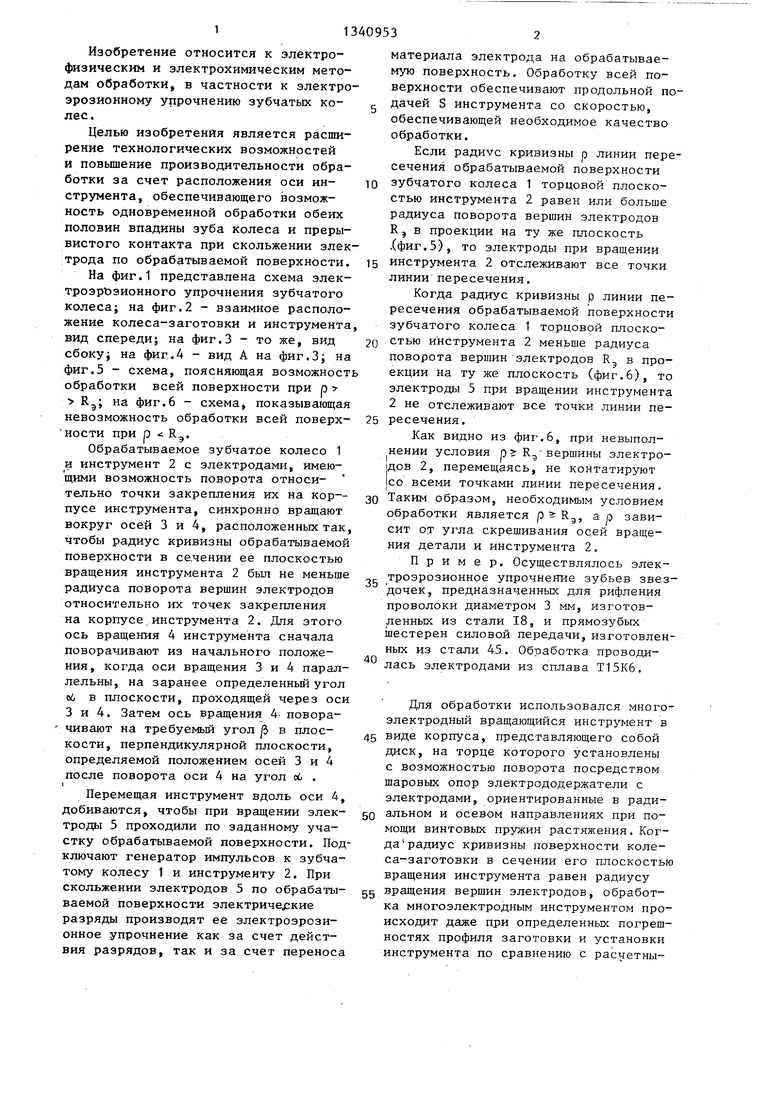

На фиг.1 представлена схема элек- троэрЪзионного упрочнения зубчатого колеса; на фиг.2 - взаимное расположение колеса-заготовки и инструмента вид спереди; на фиг.З - то же, вид сбоку; на фиг.4 - вид А на фиг.З; на фиг.З - схема, поясняющая возможност обработки всей поверхности при р на фиг.6 - схема, показывающая невозможность обработки всей поверх- ности при р -i R.

Обрабатываемое зубчатое колесо 1 и инструмент 2 с электродами, имеющими возможность поворота относительно точки закрепления их на кор- пусе инструмента, синхронно вращают вокруг осей 3 и 4, расположенных так чтобы радиус кривизны обрабатываемой поверхности в селении ее плоскостью вращения инструмента 2 был не меньше радиуса поворота вершин электродов относительно их точек закрепления на корпусе инструмента 2. Для этого ось вращения 4 инструмента сначала поворачивают из начального положе- ния, когда оси вращения 3 и 4 параллельны, на заранее определенньш угол об в плоскости, проходящей через оси 3 и 4. Затем ось вращения 4. повора- чивают на требуемый угол |5 в плоскости, перпендикулярной плоскости, определяемой положением осей 3 и 4 после поворота оси 4 на угол vi ,

Перемещая инструмент вдоль оси 4, добиваются, чтобы при вращении элек- троды 5 проходили по заданному участку обрабатываемой поверхности. Подключают генератор импульсов к зубчатому колесу 1 и инструменту 2. При скольжении электродов 5 по обрабаты- ваемой поверхности электриче/;кие разряды производят ее электроэрозионное упрочнение как за счет действия разрядов, так и за счет переноса

5

о „

0 5

5

5

материала электрода на обрабатываемую поверхность. Обработку всей поверхности обеспечивают продольной подачей S инструмента со скоростью, обеспечивающей необходимое качество обработки.

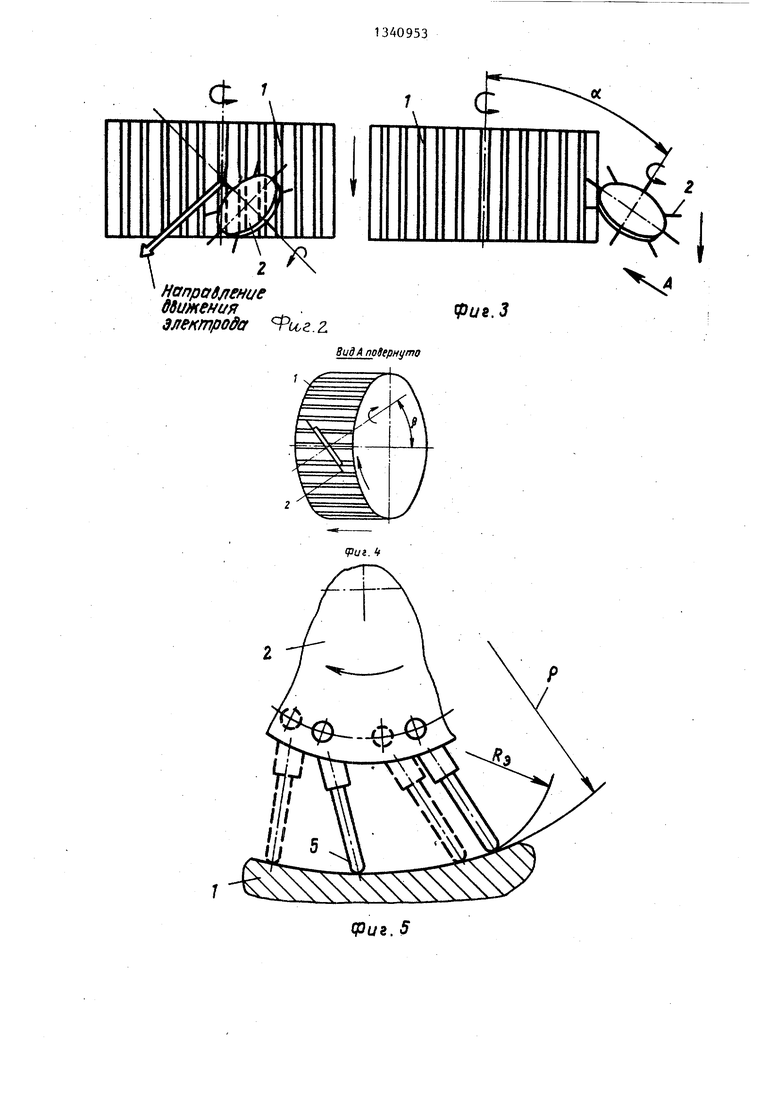

Если радиус кривизны р линии пересечения обрабатываемой поверхности зубчатого колеса 1 торцовой плоскостью инструмента 2 равен или больше радиуса поворота вершин электродов R, в проекции на ту же плоскость .(фиг.5), то электроды при вращении инструмента 2 отслеживают все точки линии пересечения.

Когда радиус кривизны р линии пересечения обрабатываемой поверхности зубчатого колеса 1 торцовой плоскостью инструмента 2 меньше радиуса поворота вершин электродов R в проекции на ту же плоскость (фиг.6), то электроды 5 при вращении инструмента 2 не отслеживают все точки линии пересечения.

Как видно из фиг.6, при невыполнении условия p R -вершины электродов 2, перемещаясь, не контатируют со всеми точками линии пересечения. Таким образом, необходимым условием обработки является р г R, ар зависит от угла скрешивания осей вращения детали и инструмента 2.

Пример. Осуществлялось электроэрозионное упрочнение зубьев звез- дочек, предназначенных для рифления проволоки диаметром 3 мм, изготовленных из стали 18, и прямозубых шестерен силовой передачи, изготовленных из стали 45. Обработка проводилась электродами из сплава Т15К6 .

Для обработки использовался многоэлектродный вращающийся инструмент в виде корпуса, представляющего собой диск, на торце которого установлены с возможностью поворота посредством шаровьк опор электрододержатели с электродами, ориентированные в радиальном и осевом направлениях при помощи винтовых пружин растяжения. Когда радиус кривизны поверхности колеса-заготовки в сечении его плоскостью вращения инструмента равен радиусу вращения вершин электродов, обработка многоэлектродным инструментом происходит даже при определенных погрешностях профиля заготовки и установки инструмента по сравнению с расчетны313

ми значениями. Это обеспечивается за счет самоориентирования электродов. Обработка велась на трех режимах тиристорного генератора при напряжении В и емкости накопительных конденсаторов 540, 900 и 1440 мкФ соответственно при рабочем токе 6, 10 и 14 А. Скорость вращения детали

65 об/мин, подача инструмента 0,1 мм/об. 10 крепления их на корпусе инструмента.

Производительность обработки повысилась в 2-3 раза, сплошность увеличилась .

Формула изобретения

.Способ электроэрозионного упрочнения зубчатых колес, при котором

причем ось инструмента располагают относительно оси колеса-заготовки так, чтобы радиус кривизны обрабатываемой поверхности в сечении ее плос- 15 кость вращения инструмента был не меньше радиуса поворота вершин электродов относительно их точек закрепления.

обработку колеса-заготовки ведут вращающимся синхронно с ним инструментом, отличающийся тем, что, с целью расширения технологических возможностей и повышения производительности, берут инструмент с электродами, установленными с возможностью поворота относительно точки запричем ось инструмента располагают относительно оси колеса-заготовки так, чтобы радиус кривизны обрабатываемой поверхности в сечении ее плос- кость вращения инструмента был не меньше радиуса поворота вершин электродов относительно их точек закрепления.

k

Фаг.1

Напробленце 96и)кен(/я

электрода .г.2.

Of

us.3

Вид А nofeflffi/mo

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ МАТРИЦ ДЛЯ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1998 |

|

RU2147497C1 |

| Инструмент для обработки зубчатых колес методом поверхностной пластической деформации | 1990 |

|

SU1773540A1 |

| Способ обработки зубчатых колес | 2018 |

|

RU2677473C1 |

| Устройство для электроэрозионной обработки | 1983 |

|

SU1127734A1 |

| Устройство для электроэрозионной обработки | 1976 |

|

SU1021550A1 |

| МНОГОЭЛЕКТРОДНЫЙ ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ЛЕГИРОВАНИЯ | 1995 |

|

RU2111095C1 |

| МНОГОЭЛЕКТРОДНЫЙ ИНСТРУМЕНТ | 2001 |

|

RU2193476C1 |

| Способ обработки арочных зубьев цилиндрических колес | 1990 |

|

SU1780949A1 |

| Способ обработки резанием циклоидальных поверхностей | 1985 |

|

SU1337202A1 |

| Способ изготовления кулачков генераторов волновых передач Абрамова В.А. | 2015 |

|

RU2618354C9 |

Изобретение относится к электрофизическим и электрохимическим методам обработки, в частности к электроэрозионному упрочнению зубчатых колес. Целью изобретения является расширение технологических возможностей и повьшение производительности обработки за счет расположения оси инструмента, обеспечивающего возможность одновременной обработки обеих половин впадины зуба колеса и прерывистого контакта при скольжении электрода по обрабатываемой поверхности. При этом радиус кривизны обрабатываемой поверхности в сечении ее плоскостью вращения инструмента недолжен быть меньше радиуса поворота вершин (« электродов относительно их точек закрепления на корпусе электрода, бил. (Л со ел 00

ф(уг. 5

Редактор Н.Швьщкая

Составитель С.Никифоров Техред А.Кравчук

Заказ 4386/18Тираж 974Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Фиб.6

Корректор М.Пожо

| Способ электроэрозионной обработки зубчатых колес и устройство для его осуществления | 1979 |

|

SU901006A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-09-30—Публикация

1985-09-23—Подача