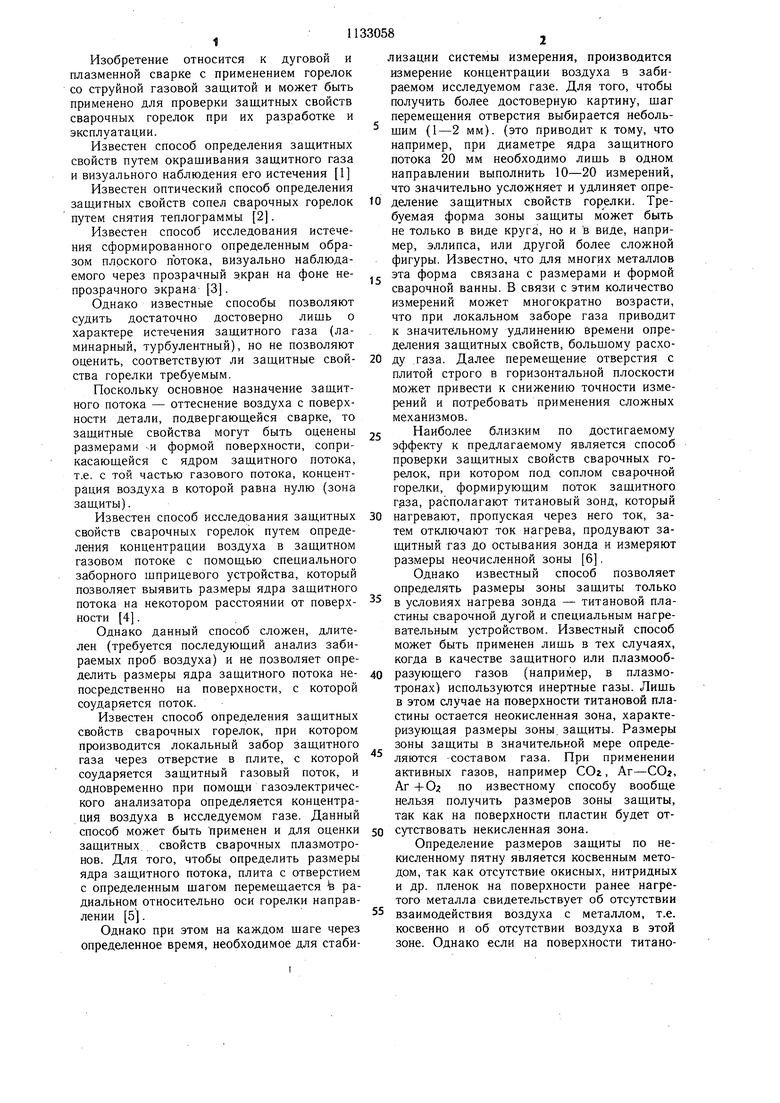

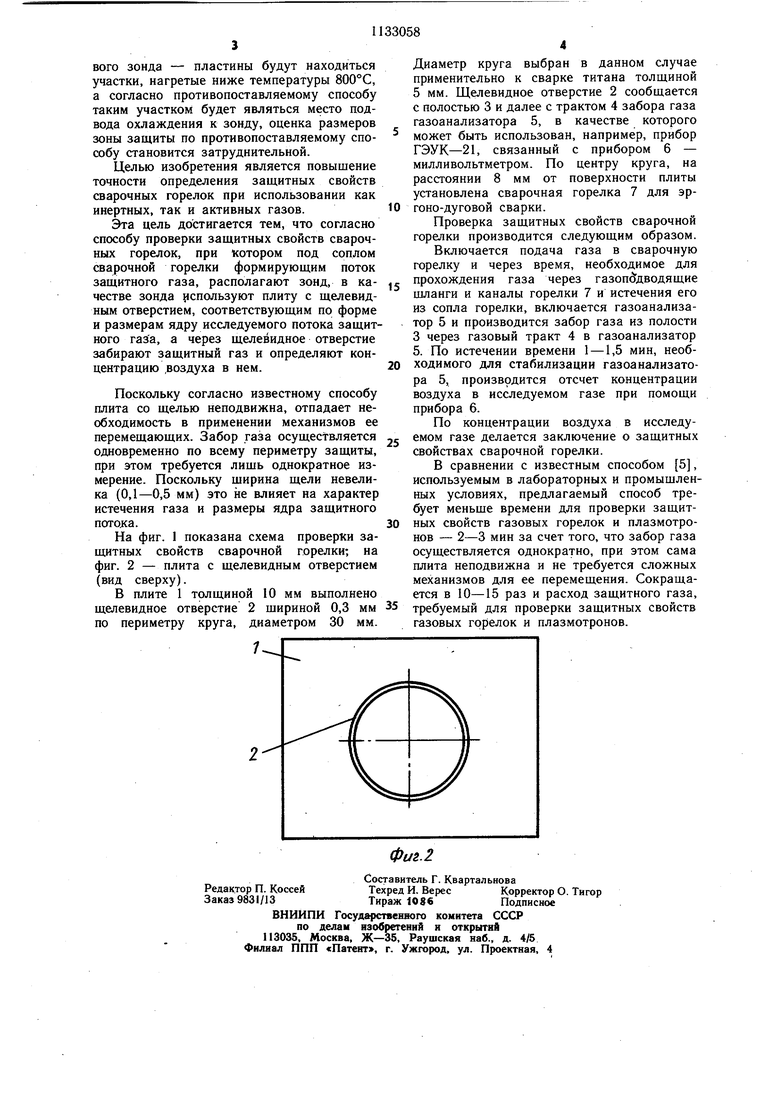

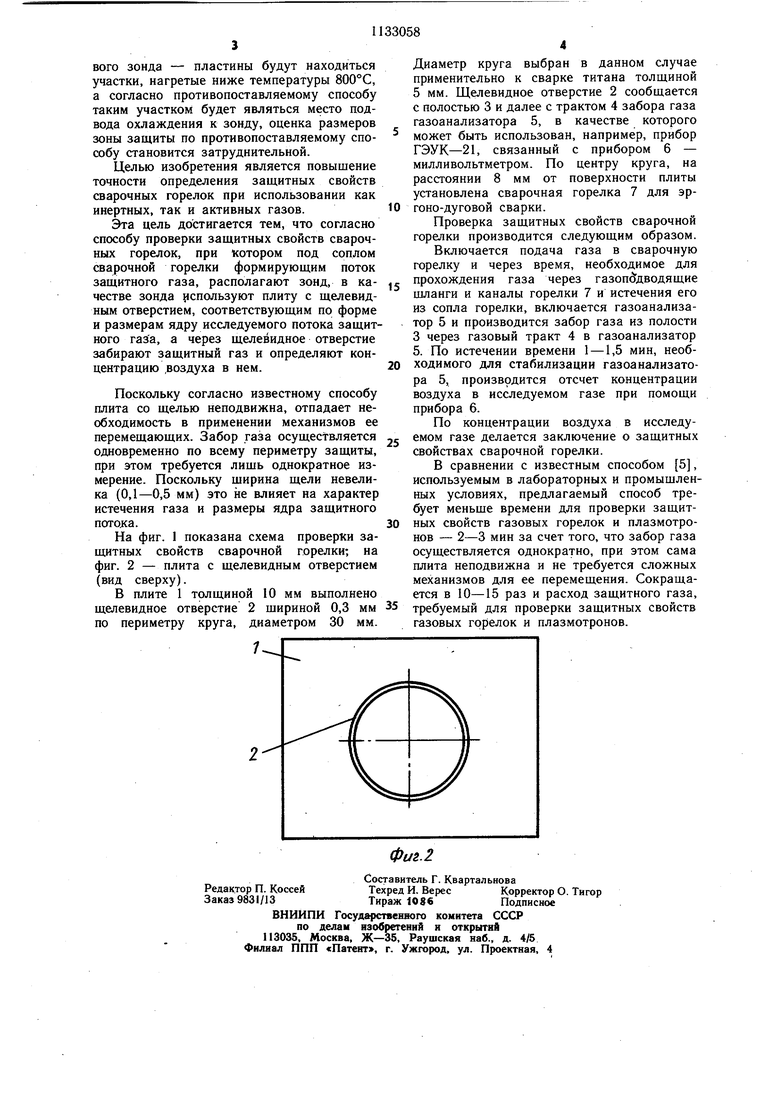

Изобретение относится к дуговой и плазменной сварке с применением горелок со струйной газовой защитой и может быть применено для проверки защитных свойств сварочных горелок при их разработке и эксплуатации. Известен способ определения защитных свойств путем окращивания защитного газа и визуального наблюдения его истечения 1 Известен оптический способ определения защитных свойств сопел сварочных горелок путем снятия теплограммы 2. Известен способ исследования истечения сформированного определенным образом плоского потока, визуально наблюдаемого через прозрачный экран на фоне непрозрачного экрана 3. Однако известные способы позволяют судить достаточно достоверно лишь о характере истечения защитного газа (ламинарный, турбулентный), но не позволяют оценить, соответствуют ли защитные свойства горелки требуемым. Поскольку основное назначение защитного потока - оттеснение воздуха с поверхности детали, подвергающейся сварке, то защитные свойства могут быть оценены размерами -и формой поверхности, соприкасающейся с ядром защитного потока, т.е. с той частью газового потока, концентрация воздуха в которой равна нулю (зона защиты). Известен способ исследования защитных свойств сварочных горелок путем определения концентрации воздуха в защитном газовом потоке с помощью специального заборного шприцевого устройства, который позволяет выявить размеры ядра защитного потока на некотором расстоянии от поверхности 4. Однако данный способ сложен, длителен (требуется последующий анализ забираемых проб воздуха) и не позволяет определить размеры ядра защитного потока непосредственно на поверхности, с которой соударяется поток. Известен способ определения защитных свойств сварочных горелок, при котором производится локальный забор защитного газа через отверстие в плите, с которой соударяется защитный газовый поток, и одновременно при помощи газоэлектрического анализатора определяется концентрация воздуха в исследуемом газе. Данный способ может быть применен и для оценки защитных свойств сварочных плазмотронов. Для того, чтобы определить размеры ядра защитного потока, плита с отверстием с определенным шагом перемещается fe радиальном относительно оси горелки направлении 5. Однако при этом на каждом шаге через определенное время, необходимое для стабилизации системы измерения, производится измерение концентрации воздуха в забираемом исследуемом газе. Для того, чтобы получить более достоверную картину, шаг перемещения отверстия выбирается небольщим (1-2 мм), (это приводит к тому, что например, при диаметре ядра защитного потока 20 мм необходимо лишь в одном направлении выполнить 10-20 измерений, что значительно усложняет и удлиняет определение защитных свойств горелки. Требуемая форма зоны защиты может быть не только в виде круга, но и в виде, например, эллипса, или другой более сложной фигуры. Известно, что для многих металлов эта форма связана с размерами и формой сварочной ванны. В связи с этим количество измерений может многократно возрасти, что при локальном заборе газа приводит к значительному удлинению времени определения защитных свойств, большому расходу газа. Далее перемещение отверстия с плитой строго в горизонтальной плоскости может привести к снижению точности измерений и потребовать применения сложных механизмов. Наиболее близким по достигаемому эффекту к предлагаемому является способ проверки защитных свойств сварочных горелок, при котором под соплом сварочной горелки, формирующим поток защитного газа, располагают титановый зонд, который нагревают, пропуская через него ток, затем отключают ток нагрева, продувают защитный газ до остывания зонда и измеряют размеры неочисленной зоны 6. Однако известный способ позволяет определять размеры зоны защиты только в условиях нагрева зонда - титановой пластины сварочной дугой и специальным нагревательным устройством. Известный способ может быть применен лишь в тех случаях, когда в качестве защитного или плазмообразующего газов (например, в плазмотронах) используются инертные газы. Лишь в этом случае на поверхности титановой пластины остается неокисленная зона, характеризующая размеры зоны защиты. Размеры зоны защиты в значительной мере определяются -составом газа. При применении активных газов, например СОг, Аг-СОг, Аг +Oz по известному способу вообще нельзя получить размеров зоны защиты, так как на поверхности пластин будет отсутствовать некисленная зона. Определение размеров защиты по некисленному пятну является косвенным методом, так как отсутствие окисных, нитридных и др. пленок на поверхности ранее нагретого металла свидетельствует об отсутствии взаимодействия воздуха с металлом, т.е. косвенно и об отсутствии воздуха в этой зоне. Однако если на поверхности титано

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения размеров зоныгАзОВОй зАщиТы пРи дугОВОй СВАРКЕи уСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU823029A1 |

| Способ определения качества защиты дуговой атмосферы и устройство для его осуществления | 1989 |

|

SU1754375A1 |

| Способ определения размеров зоны газовой защиты при дуговой сварке | 1985 |

|

SU1269941A1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2008 |

|

RU2358847C1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2007 |

|

RU2377105C2 |

| Способ контроля эффективности газовой защиты при сварке с короткими замыканиями | 1990 |

|

SU1757828A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ НА ВЕТРУ | 2010 |

|

RU2465997C2 |

| Устройство для дуговой сварки в защитных газах | 1981 |

|

SU996134A1 |

| УСТРОЙСТВО ДЛЯ ГАЗОВОЙ ЗАЩИТЫ СВАРНОГО ШВА | 2002 |

|

RU2232069C1 |

| Горелка для дуговой сварки в защитных газах | 1976 |

|

SU617200A1 |

СПОСОБ ПРОВЕРКИ ЗАЩИТНЫХ СВОЙСТВ СВАРОЧНЫХ ГОРЕЛОК, при котором под соплом сварочной горелки, формирующим поток защитного газа, располагают зонд, отличающийся тем, что, с целью повыщения точности определения защитных свойств сварочных горелок при использовании как инертных, так и активных газов, в качестве зонда используют плиту с щелевидным отверстием, соответствующим по форме и размерам ядру исследуемого потока защитного газа, а через щелевидное отверстие забирают защитный газ и определяют концентрацию воздуха в нем. (Л со со о 01 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дубова Т | |||

| Н | |||

| Окраска защитного газа при сваркет«.Сварочное производство, 1963, № 2, с | |||

| Механический грохот | 1922 |

|

SU41A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Г | |||

| и Любавский К | |||

| В | |||

| Влияние конструкции сопла горелки на эффективность газовой защиты зоны сварки | |||

| - «Сварочное производство, 1968, № 11, с | |||

| Насос | 1917 |

|

SU13A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Квиридзе Т | |||

| Г | |||

| и др | |||

| Исследование пере-мещения защитного газа с воздухом при сварке в углекислом газе | |||

| - «Автоматическая сварка, № 4, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| М., Штин Н | |||

| Г | |||

| Методика исследования защитных свойств сварочных горелок | |||

| - «Сварочное производство, 1980, № 3, с | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-01-07—Публикация

1982-10-06—Подача