Изобретение относится к способам получения коробчатых металлоконструкций энергетических установок при их сварке в труднодоступных для этого местах, преимущественно в монтажных условиях, и может найти применение во всех отраслях энергомашиностроения.

Известен способ сборки и сварки изделий, применяемый в устройстве для удержания сварочного флюса, при котором элементы изделия собирают на флюсовой подкладке с обеспечением требуемого сварочного зазора, флюс поджимают к изделию с помощью пневмодавления, после чего осуществляют сварку элементов изделия 1.

Недостатком данного способа является невозможность его использования в труднодоступных местах при ограниченном подходе со стороны корня шва, так как в этом случае невозможно подкладку установить под изделием из-за громоздкости оборудования.

Известен способ сборки и сварки изделий, при котором свариваемые кромки собирают встык без зазора и соединяют между собой с помощью односторонней сварки на флюсовой подушке, которую крепят непосредственно к изделию 2.

Однако известный способ не позволяет получить качественный стык сварного соединения из-за невозможности поджима флюса к кромкам изделия в случае ограниченного доступа с обратной стороны шва.

Цель изобретения - повышение качества соединения при сварке изделий сложной формы и с ограниченным доступом с обратной стороны шва за счет узкого зазора между вертикальными стенками изделия, примыкающими к свариваемым кромкам.

Поставленная цель достигается тем, что согласно способу сборки и сварки изделий, при котором свариваемые кромки собирают встык без зазора и соединяют между собой с помощью односторонней сварки на флюсовой подушке, которую крепят непосредственно к изделию, перед сборкой кромок на стенках укрепляют технологические опоры, рабочие поверхности которых скошены и образуют тупой угол со стороны стыка при сборке крромок, устанавливают свариваемые кромки с зазором, на опоры укладывают корпус флюсовой подушки, который выполняют V-образной формы, засыпают флюс через зазор между кромками, после чего кромки сдвигают до соприкосновения и производят сварку.

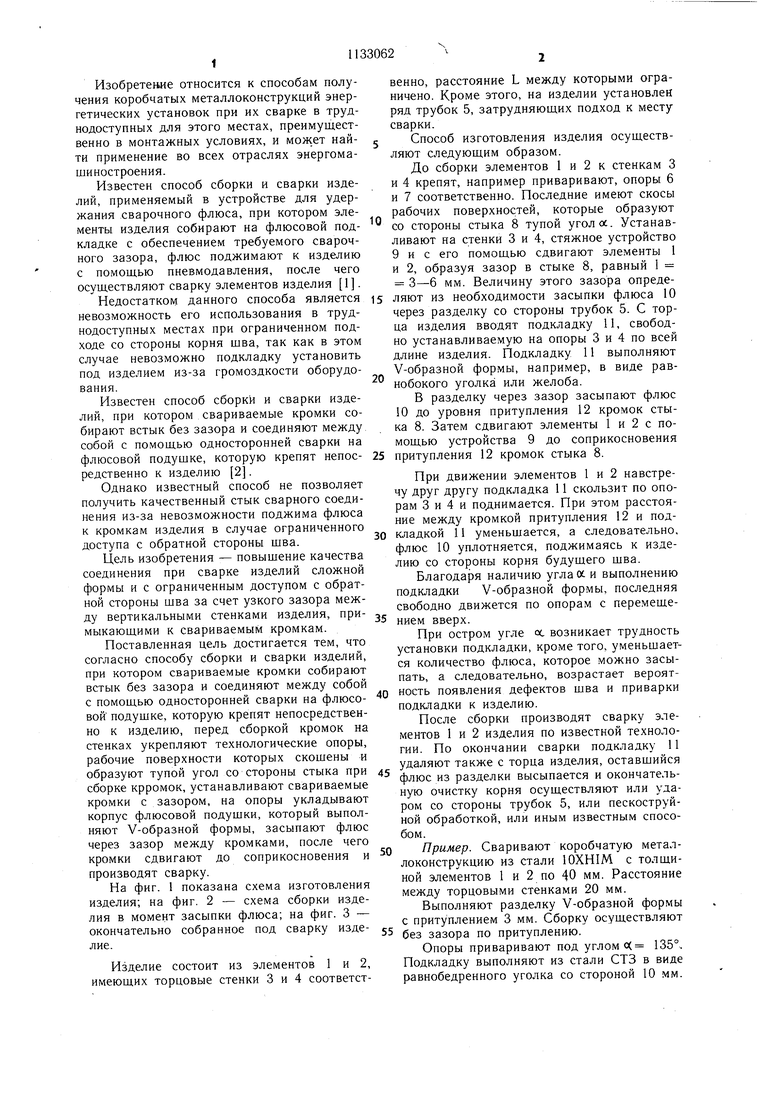

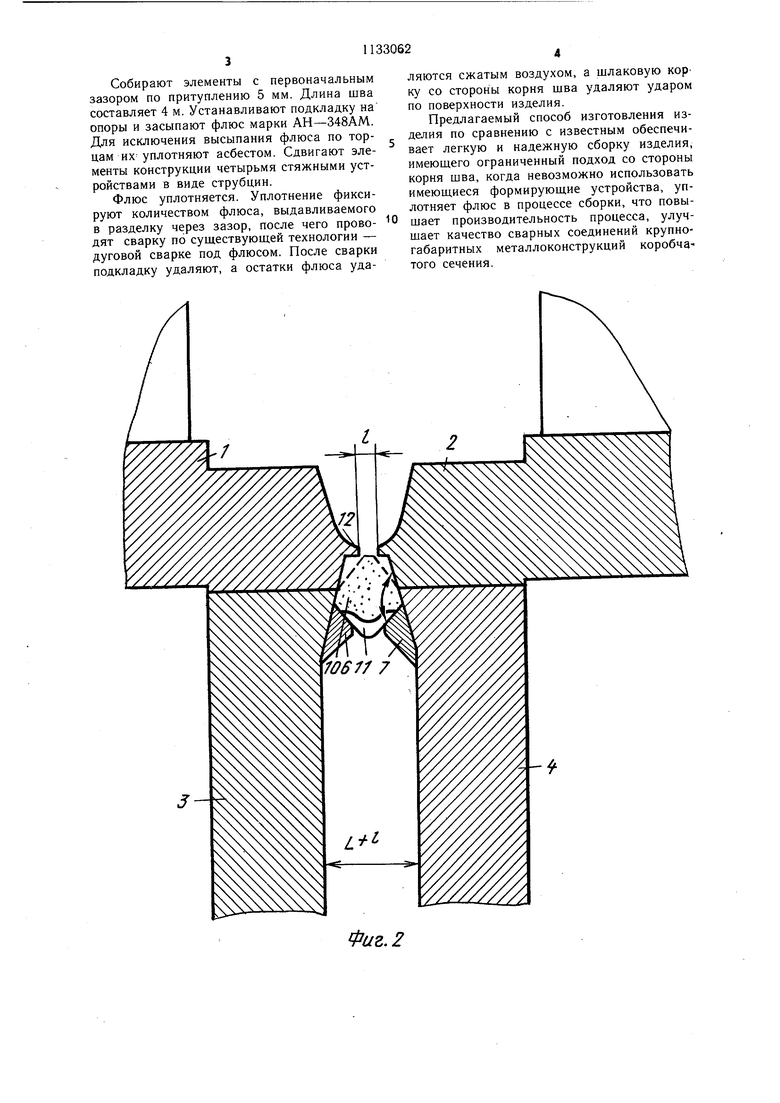

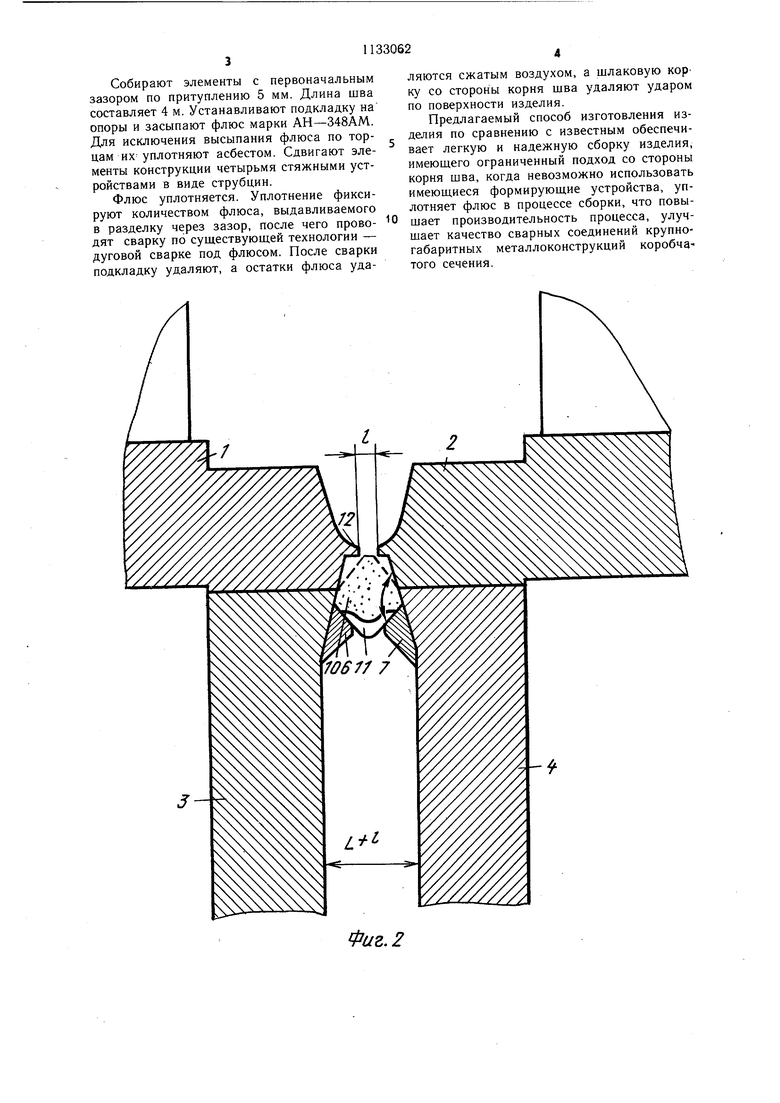

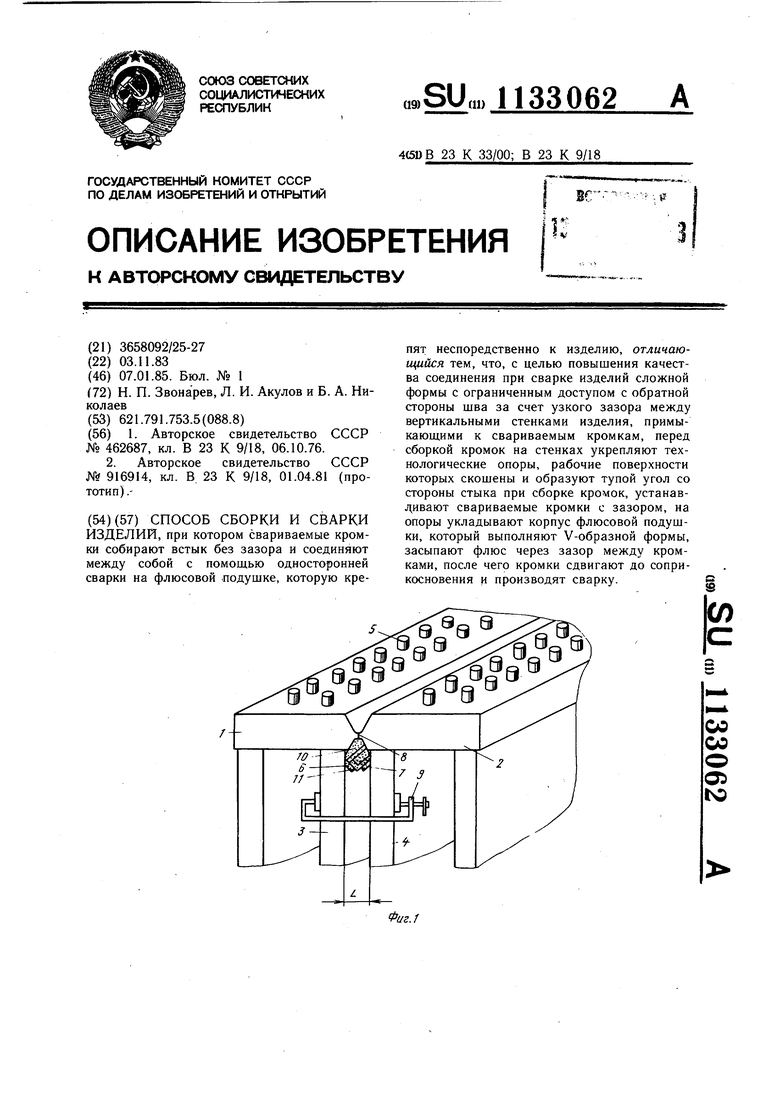

На фиг. 1 показана схема изготовления изделия; на фиг. 2 - схема сборки изделия в момент засыпки флюса; на фиг. 3 - окончательно собранное под сварку изделие.

Изделие состоит из элементов 1 и 2, имеющих торцовые стенки 3 и 4 соответственно, расстояние L между которыми ограничено. Кроме этого, на изделии установлен ряд трубок 5, затрудняющих подход к месту сварки.

Способ изготовления изделия осуществляют следующим образом.

До сборки элементов 1 и 2 к стенкам 3 и 4 крепят, например приваривают, опоры 6 и 7 соответственно. Последние имеют скосы рабочих поверхностей, которые образуют со стороны стыка 8 тупой угол ос. Устанавливают на стенки 3 и 4, стяжное устройство 9 и с его помощью сдвигают элементы 1 и 2, образуя зазор в стыке 8, равный 1 3-6 мм. Величину этого зазора определяют из необходимости засыпки флюса 10 через разделку со стороны трубок 5. С торца изделия вводят подкладку И, свободно устанавливаемую на опоры 3 и 4 по всей длине изделия. Подкладку 11 выполняют V-образной формы, например, в виде равнобокого уголка или желоба.

В разделку через зазор засыпают флюс 0 до уровня притупления 12 кромок стыка 8. Затем сдвигают элементы 1 и 2 с помощью устройства 9 до соприкосновения

5 притупления 12 кромок стыка 8.

При движении элементов 1 и 2 навстречу друг другу подкладка 11 скользит по опорам 3 и 4 и поднимается. При этом расстояние между кромкой притупления 12 и подкладкой 11 уменьшается, а следовательно, флюс 10 уплотняется, поджимаясь к изделию со стороны корня будущего шва.

Благодаря наличию угла а и выполнению подкладки V-образной формы, последняя свободно движется по опорам с перемещением вверх.

При остром угле «. возникает трудность установки подкладки, кроме того, уменьшается количество флюса, которое можно засыпать, а следовательно, возрастает вероятность появления дефектов шва и приварки подкладки к изделию.

После сборки производят сварку элементов 1 и 2 изделия по известной технологии. По окончании сварки подкладку 11 удаляют также с торца изделия, оставшийся флюс из разделки высыпается и окончательную очистку корня осуществляют или ударом со стороны трубок 5, или пескоструйной обработкой, или иным известным способом.

0 Пример. Сваривают коробчатую металлоконструкцию из стали 10XHIM с толщиной элементов 1 и 2 по 40 мм. Расстояние между торцовыми стенками 20 мм.

Выполняют разделку V-образной формы с притуплением 3 мм. Сборку осуществляют 5 без зазора по притуплению.

Опоры приваривают под углом о( 135°. Подкладку выполняют из стали СТЗ в виде равнобедренного уголка со стороной 10 мм.

Собирают элементы с первоначальным зазором по притуплению 5 мм. Длина шва составляет 4 м. Устанавливают подкладку на опоры и засыпают флюс марки АН-348АМ. Для исключения высыпания флюса по торцам их уплотняют асбестом. Сдвигают элементы конструкции четырьмя стяжными устройствами в виде струбцин.

Флюс уплотняется. Уплотнение фиксируют количеством флюса, выдавливаемого в разделку через зазор, после чего проводят сварку по существующей технологии - дуговой сварке под флюсом. После сварки подкладку удаляют, а остатки флюса удаляются сжатым воздухом, а щлаковую корку со стороны корня щва удаляют ударом по поверхности изделия.

Предлагаемый способ изготовления изделия по сравнению с известным обеспечивает легкую и надежную сборку изделия, имеющего ограниченный подход со стороны корня шва, когда невозможно использовать имеющиеся формирующие устройства, уплотняет флюс в процессе сборки, что повышает производительность процесса, улучщает качество сварных соединений крупногабаритных металлоконструкций коробчатого сечения.

Фиг, 2

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДУГОВОЙ СВАРКИ ПОД ФЛЮСОМ СОЕДИНЕНИЙ, СТОЙКИХ К ЭЛЕКТРОХИМИЧЕСКОЙ КОРРОЗИИ | 2014 |

|

RU2571294C2 |

| Способ автоматической сварки под флюсом стыковых соединений | 1986 |

|

SU1400818A1 |

| Способ уплотнения флюса | 1990 |

|

SU1776532A1 |

| Способ автоматической сварки под флюсом в потолочном положении и устройство для его осуществления | 1979 |

|

SU1353594A1 |

| Устройство для сборки и автоматической дуговой сварки под флюсом стыковых швов изделий | 1982 |

|

SU1147543A1 |

| Способ гибридной лазерно-дуговой сварки толстостенных труб | 2022 |

|

RU2787195C1 |

| Устройство для формирования обратной стороны шва | 1989 |

|

SU1712097A1 |

| Способ электродуговой сварки | 1987 |

|

SU1523278A1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ С НАПЫЛЕНИЕМ СТАЛЬНЫХ ПЛАКИРОВАННЫХ ТРУБ | 2018 |

|

RU2688350C1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ТРУБ С НАРУЖНЫМ ПЛАКИРУЮЩИМ СЛОЕМ | 2018 |

|

RU2684735C1 |

СПОСОБ СБОРКИ И СВАРКИ ИЗДЕЛИЙ, при котором свариваемые кромки собирают встык без зазора и соединяют между собой с помощью односторонней сварки на флюсовой лодушке, которую крепят иеспоредственио к изделию, отличающийся тем, что, с целью повышения качества соединения при сварке изделий сложной формы с ограниченным доступом с обратной стороны шва за счет узкого зазора между вертикальными стенками изделия, примыкаюшими к свариваемым кромкам, перед сборкой кромок на стенках укрепляют технологические опоры, рабочие поверхности которых скошены и образуют тупой угол со стороны стыка при сборке кромок, устанавдивают свариваемые кромки с зазором, иа опоры укладывают корпус флюсовой подушки, который выполняют V-образной формы, засыпают флюс через зазор между кромками, после чего кромки сдвигают до соприкосновения и производят сварку. (Л со со о О) ю

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для удержания сварочного флюса | 1972 |

|

SU462687A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Вентиляционное устройство | 1980 |

|

SU916914A1 |

| В | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-01-07—Публикация

1983-11-03—Подача