Иэобретение относится к сварочному производству и может быть использовано для дуговой автоматической односторонней сварки деталей встык с формированием корня шва на флюсовой подушке.

Известен способ уплотнения флюса, который заключается в следующем. Под действием сварочных прижимов и собственного веса изделия, последнее нажимает на подвижный каркас, вдавливая его в неподвижный желоб формирующего устройства, из которого флюс, благодаря наклонному расположению боковых стенок каркаса, выдавливается и поднимается вверх под свариваемый

стык заполняя специальную /I -образную разделку кромок (см. авторское свидетельство СССР Ns 664806, кл. В 23 К 37/06, опуб- ликованное 30.05.79г. в Бюл. № 20). Недостаток известного способа заключается в сложности его реализации, в частности, необходимо применять формирующее устройство специальной конструкции в сочетании с сварочными прижимами, а с учетом того, что соединения сУ1-образной разделкой кромок встречаются редко, затраты на реализацию способа не оправданы.

Этот недостаток устранен в способе уплотнения флюса, который заключается в

V| VI

ON СЯ СО

Ю

следующем. На жесткий желоб, заполненный флюсом, устанавливают массивное свариваемое изделие. Под действием веса изделия флюс в желобе уплотняется и деформирует корневой участок шва (см. книгу: Щебеко Л.П. Оборудование и технология автоматической сварки и полуавтоматической сварки: Учебник для техн. училищ. -3-е изд., перераб. и доп. - М.: Высш.школа, 1981. - 296с, см.рис.66б,стр.88). Недостатком этого способа является ограниченность его применения: он реализуется при сварке только массивных деталей, обладающих большим весом, необходимым для уплотнения флюса. При сварке тонколистовых деталей, их вес мал и уплотнения флюса в желобе не происходит.

Наиболее близким по своей сущности и достигаемому эффекту, принимаемым за прототип, является способ уплотнения флюса, при котором свариваемые детали устанавливают на жесткий желоб, заполненный предварительно многократно уплотненным флюсом, в пневморукав, расположенный под флюсом, подают сжатый воздух, под действием которого пневморукав расширяется и поджимает плотно флюс к корневому участку свариваемого стыка (авторское свидетельство № 1691039, кл. В 23 К 37/06, 1989г.).

Основным недостатком известного способа является то, что при его реализации не учитывается толщина слоя в подушке. Этот недостаток поясняется следующим. Известно, что перемещающиеся тела, находящиеся при этом в контакте друг с другом, испытывают трение, на преодоление которого затрачивается определенная энергия. Не составляет исключением флюс, перемещающийся относительно боковых стенок желоба вверх под действием пневморукава. В результате трения, которое зависит от толщины слоя флюса (площади контакта боковых стенок желоба с флюсом), происходит потеря энергии пневморукава, которая s известном способе не учитывается. Так, если считается необходимым для качественного получения корня шва создание давления в пневморукаве 0,5 МПа, то под стыком флюс будет испытывать иное давление, зависящее от толщины слоя: чем больше флюса, тем больше потери давления пневморукава. Целью изобретения является повышение качества формирования корня шва путем выбора оптимального уплотнения флюса непосредственно под стыком.

Указанная цель достигается тем, что в известном способе уплотнения флюса, при котором свариваемые детали устанавливают на жесткий желоб, заполненный флюсом, с стабилизированным гранулометрическим составом, затем подают сжатый воздух в пневморукав, расположенный на дне желоба, под действием которого флюс уплот- няется под свариваемым стыком, давление сжатого воздуха определяют по выражению:

РР

, Ф(%)1 + &(% +... + Фп(%)п

100К

х

+

ab-2hS(fltfa + -fcXa + b)

ТШБ

1(0

где Рр - расчетное давление флюса под свариваемым стыком, МПа;

Ф 1,Ф2,...Фп - размер гранул 1,2.... п-ной фракции флюса, мм;

(%)i.4%)2,...(%)n - процентное содержание 1,2,... n-ой фракции флюса в смеси;

к - коэффициент, учитывающий изменение давления пневморукава с учетом грануляции флюса в подушке;

р - начальное давление воздуха в пневморукаве (рекомендуемое), МПа;

а - ширина флюсовой подушки, см;

b - длина флюсовой подушки, см;

h - толщина слоя флюса в подушке, см;

Ј- коэффициент бокового давления;

fi.f2...fn коэффициент трения флюса каждой фракции о материал стенок желоба подушки.

В соответствии с ГОСТ 8713 - 79, усиле

ние и ширина корня шва имеет определенную конкретную величину, которая зависит не только от режима сварки, но и от характера уплотнения флюса в желобе подушки. Очевидно, в зависимости от размеров гранул флюса необходимо пневморукав заполнять воздухом при соответствующем давлении. Это убедительно можно доказать экспериментально. Просеивается флюс через набор сит, делясь на фракции. Каждая

фракция отдельно засыпается в желоб подушки. В каждом опыте давление воздуха увеличивается на 0,1 МПа и фиксируются размеры усилия и ширины корня шва на одном сварочном режиме. Фиксируется

давление воздуха в пневморукаве и грануляция флюса, при которых корень шва имел размеры, близкие в соответствии с ГОСТ 8713 - 79. Затем опыты повторяются с использованием смеси фракций флюса и

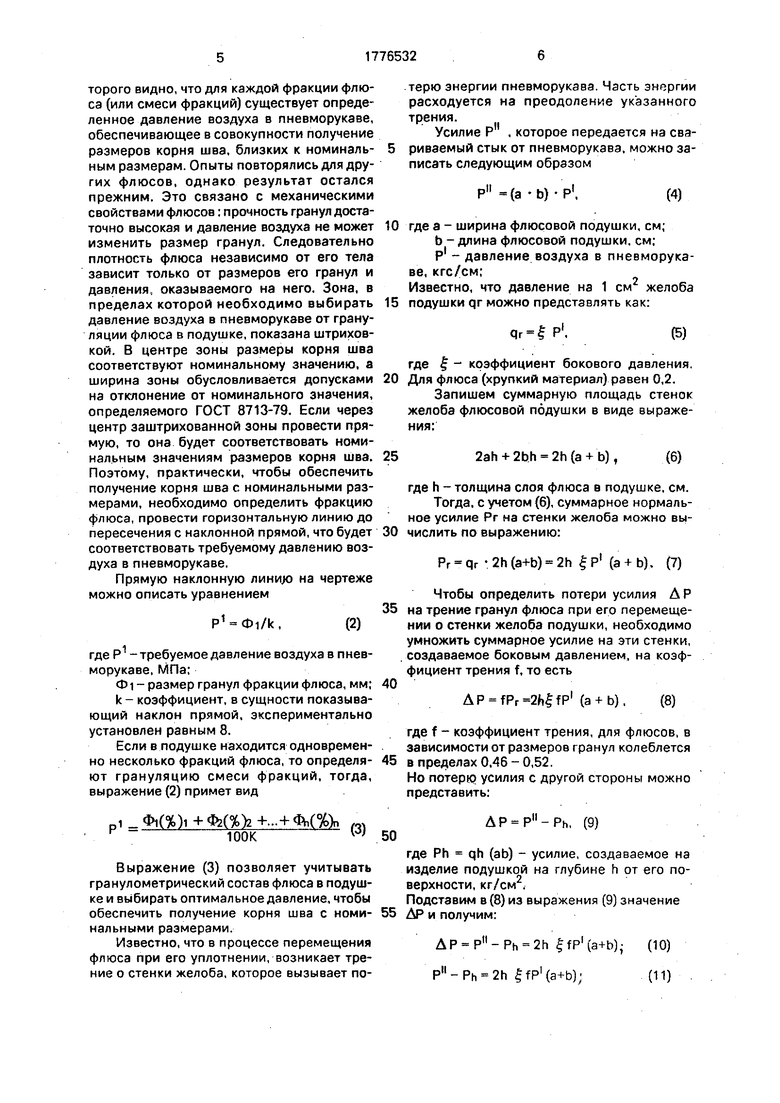

вновь фиксируется соответствие давления воздуха при данной смеси фракций флюса, обеспечивающее получение оптимальных размеров корня шва. Результаты этого эксперимента представлены на чертеже, из которого видно, что для каждой фракции флюса (или смеси фракций) существует определенное давление воздуха в пневморукаве, обеспечивающее в совокупности получение размеров корня шва, близких к номинальным размерам. Опыты повторялись для других флюсов, однако результат остался прежним. Это связано с механическими свойствами флюсов: прочность гранул достаточно высокая и давление воздуха не может изменить размер гранул. Следовательно плотность флюса независимо от его тела зависит только от размеров его гранул и давления, оказываемого на него. Зона, в пределах которой необходимо выбирать давление воздуха в пневморукаве от грануляции флюса в подушке, показана штриховкой. В центре зоны размеры корня шва соответствуют номинальному значению, а ширина зоны обусловливается допусками на отклонение от номинального значения, определяемого ГОСТ 8713-79. Если через центр заштрихованной зоны провести прямую, то она будет соответствовать номинальным значениям размеров корня шва. Поэтому, практически, чтобы обеспечить получение корня шва с номинальными размерами, необходимо определить фракцию флюса, провести горизонтальную линию до пересечения с наклонной прямой, что будет соответствовать требуемому давлению воздуха в пневморукаве.

Прямую наклонную линию на чертеже можно описать уравнением

,

(2)

где Р1 -требуемое давление воздуха в пневморукаве, МПа;

Oi - размер гранул фракции флюса, мм;

к - коэффициент, в сущности показывающий наклон прямой, экспериментально установлен равным 8.

Если в подушке находится одновременно несколько фракций флюса, то определяют грануляцию смеси фракций, тогда, выражение (2) примет вид

Р1 Ф|((%)2 +...+ад)п ,

юокw

Выражение (3) позволяет учитывать гранулометрический состав флюса в подушке и выбирать оптимальное давление, чтобы обеспечить получение корня шва с номи- нальными размерами.

Известно, что в процессе перемещения флюса при его уплотнении, возникает трение о стенки желоба, которое вызывает потерю энергии пневморукава. Часть энергии расходуется на преодоление указанного трения.

Усилие Р , которое передается на сва- риваемый стык от пневморукава, можно записать следующим образом

,н

(4)

Р (а -bJ-P1,

где а - ширина флюсовой подушки, см; b - длина флюсовой подушки, см; Р1 - давление воздуха в пневморукаве, кгс/см;

Известно, что давление на 1 см2 желоба подушки qr можно представлять как:

Qr Ј P1

(5)

где Ј - коэффициент бокового давления, Для флюса (хрупкий материал) равен 0,2.

Запишем суммарную площадь стенок желоба флюсовой подушки в виде выражения:

25

2ah + 2bh 2h (a + b),

(6)

где h - толщина слоя флюса в подушке, см. Тогда, с учетом (6), суммарное нормальное усилие Рг на стенки желоба можно вы- числить по выражению:

Рг qr 2h (a+b) - 2h Ј P1 (a + b), (7)

Чтобы определить потери усилия ДР на трение гранул флюса при его перемещении о стенки желоба подушки, необходимо умножить суммарное усилие на эти стенки, создаваемое боковым давлением, на коэффициент трения f, то есть

AP fPr 2hЈfP (a + b). (8)

где f - коэффициент трения, для флюсов, в зависимости от размеров гранул колеблется в пределах 0.46-0,52.

Но потерю усилия с другой стороны можно представить:

АР , (9)

где Ph qh (ab) - усилие, создаваемое на изделие подушкой на глубине h от его поверхности, кг/см2.

Подставим в (8) из выражения (9) значение АР и получим:

AP 2h ffP (a+b); (10)

PH-Ph 2h ЈfP(a+b);

(11)

Ph Pn-2h Јfp (a + b)j(12)

(ab)qh - (ab)P1 - 2h Ј fP1 (a + b); (13) (abfoh - P1 tab - 2h Ј f (a + b) ; (14)

Qh

p ab-2hgf(a+b)J .

ab

(15)

С учетом того, что в подушке может быть смесь фракций флюса, необходимо использовать среднеарифметический коэффициент трения и для перевода результата в МПа. выражение (15) разделить на переводной коэффициент. Тогда, выражение (15) имеет вид

P ab-2hЈ(fl+f2+...fn

qh nТШЬ

)(«+)

(16)

Выражение (16) учитывает потери давления пневморукава при уплотнении флюса в зависимости от толщины его слоя в подушке, ее размеров и грануляции флюса (учитывается коэффициентом трения).

Итак, по выражению (3) определяют необходимое давление воздуха в пневморука- ве в зависимости от грануляции флюса в подушке, но, чтобы учесть потери давления пневморукава, определяемые выражением (16), необходимо расчетное давление РР принимать с учетом потерь, что обеспечит необходимое уплотнение флюса под стыком. Таким образом, расчетное давление воздуха в пневморукаве можно записать как сумму выражений (3) и (16).

Рп

ГФ1(%)1 (%)2 +...+ fr.(%V| L100kJ

+ 40

Существенное отличие заявляемого способа изобретения от ранее известных заключается в том, что усилие уплотнения флюса, обеспечивающееся пневморукавом,

определяется в соответствии с гранулометрическим составом флюса в подушке и с учетом ее размеров. Это позволяет учесть потери энергии пневморукава на трение, имеющее место при перемещении флюса,

учесть размеры гранул флюса. Ни один из известных способов не может обеспечить гарантию получения качественных швов, так как при назначении давления воздуха в пневморукаве не учитываются размеры подушек и грануляция флюса, следовательно, выбранного давления может оказаться недостаточно для должного уплотнения флюса или избыточным, что может вызвать выдавливание металла корня шва вверх, зашлаковку флюса.

Пример. Размеры желоба для флюса: ширина - 5 см, длина - 100 см, толщина слоя флюса - 9 см. Размеры гранул флюса и процентное содержание каждой фракции: 1,6 мм 20%;

1,0 мм - 60%; 0.4 мм - 20%. Подставим эти данные в выражение (18).

Ф1(Х)1+«Ь((У

X 1 +. гфол+дьшг+цэдьк

L100kJ

(lL±|±fe)(a+b)

TOao

:

C1.6-20+1.0-60 + 0.4-20L TOTF 8Jx

5-100-2-9-0,-(0-47-f0f-t-° S)()

L1 +ft 5 iflfl;-J

0,125(1 + 0,06) - 0,133(Mna).

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюсовая подушка | 1990 |

|

SU1710258A1 |

| Устройство для формирования обратной стороны шва | 1990 |

|

SU1710257A1 |

| Способ уплотнения флюса и устройство для его осуществления | 1989 |

|

SU1722760A1 |

| Устройство для формирования обратной стороны шва | 1989 |

|

SU1712097A1 |

| Устройство для формирования шва | 1990 |

|

SU1815100A1 |

| Способ подготовки флюсовой подушки под сварку | 1989 |

|

SU1691039A1 |

| Устройство для формирования шва | 1986 |

|

SU1395446A1 |

| Устройство для формирования обратной стороны шва при сварке плавлением | 1982 |

|

SU1073035A1 |

| Устройство для формирования обратной стороны шва | 1990 |

|

SU1796395A1 |

| Устройство для формирования обратной стороны сварного шва | 1990 |

|

SU1804993A1 |

Изобретение относится к сварочному производству и может быть использовано для дуговой автоматической односторонней сварки деталей встык с формированием корня шва на флюсовой подушке. Цель изобретения - повышение качества формирования корня шва путем выбора оптимального уплотнения флюса непосредственно над свариваемым стыком. Свариваемые детали укладывают на желоб флюсовой подушки, заполненной сварочным флюсом различного гранулометрического состава, подают сжатый воздух в пневморукав, размещенный на дне флюсовой подушки, и прижимают флюс к изделию с усилием, определяемым гранулометрическим составом флюса и размерами флюсовой подушки с учетом усилий трения флюса о стенки желоба и толщи- ны флюса в подушке. Давление в пневморукаве определяют по формуле (%)1 + Ф2(%)2+...+Фп(%)п/ЮОк х x 1+ab-2h Ј(fi+f2...fn)/n (a+b). где РР - расчетное давление флюса под стыком. МПа; Ф1,Ф2...Фп - размер гранул различных фракций флюса, мм, (%)|, (%)$...(%)п - про- центное содержание фракций в смеси флюса, %; k - коэффициент, учитывающий изменение давления сжатого воздуха для различных грануляций флюса; а - ширина флюсовой подушки, см; b - длина флюсовой подушки, см; h - толщина слоя флюса в подушке, см; Ј - коэффициент бокового давления; f i,f2...fn - коэффициент -трения каждой фракции флюса о материал стенок желоба подушки. 1 ил. Ј

P(ab-2h)|(g-)(a + b)

(17)

1ШЬ

или

- Г

гФ1(%)(%)2+...+ адОп1 100kJ

ab - 2h g ( ) (a+b).

1 +

ТШгГ

(18)

Давление воздуха в пневморукаве, определенное по выражению (17), гарантирует качественное формирование корня шва при условии правильности выбора режима сварки, который регламентируется справочной литературой.

Из примера видно, что за счет потерь, давление пневморукава должно быть увеличено. Для этого перед пневморукавом достаточно установить газовый редуктор с манометром (распространены в сварочном производстве).

К техническим преимуществам предложенного технического решения, по

сравнению с прототипом, можно отнести возможность точного.определения необходимого давления в пневморукаве флюсовой подушке для обеспечения качественного формирования корня шва с учетом размеров подушки и гранулометрического состава флюса.

Экономический эффект от внедрения изобретения, по сравнению с использованием прототипа, получают за счет снижения

брака при формировании корня шва, следовательно снижаются затраты на исправление дефектных участков

Формула изобретения Способ уплотнения флюса, при котором свариваемые детали устанавливают на жесткий желоб, заполненный стабилизированным гранулометрическим флюсом, а затем заполняют сжатым воздухом пневморукав, расположенный на дне желоба, под деист- вием которого флюс уплотняют под свариваемым стыком, отличающийся тем, что, с целью повышения качества формирования корня шва путем выбора оптимального уплотнения флюса непосредственно под свариваемым стыком, давление сжатого воздуха в пневморукав определяют по выражению

Р гФ(%)1+вь(%)а+...+(%У х

100k

;

х 1 +

ab -2h()(a-f ь). ТШБ

где Рр - расчетное давление флюса под свариваемым стыком, МПа;

Ф1...ФП - размер гранул 1,2n-й фракций флюса, мм;

(%)1,(%)2...{%)п - процентное содержание 1,2,..., n-й фракции флюса в смеси;

к - коэффициент, учитывающий изменение давления пневморукава с учетом грануляции флюса в подушке;

а - ширина флюсовой подушки, см;

b - длина флюсовой подушки, см;

h - толщина слоя флюса в подушке, см; Ј- коэффициент бокового давления,

fi...fn - коэффициент трения флюса каждой фракции о материал стенок желоба подушки.

| Способ подготовки флюсовой подушки под сварку | 1989 |

|

SU1691039A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-11-23—Публикация

1990-01-03—Подача