Изобретение относится к сварочному производству и может быть использовано для односторонней автоматической сварки деталей встык с обратным формированием корневого участка шва на медной или флюсовой подушке.

Известно устройство для формирования обратной стороны шва при сварке плавлением, содержащее неподвижное основание, короб с эластичным мешком для флюса и пневморукав.

Однако это устройство характеризуется громоздкостью и недостаточной плотно стью поджима флюса из-за свободного размещения гибкой оболочки с флюсом.

Известно также устройство для формирования обратной стороны шва, содержащее неподвижное основание, короб для флюса с прикрепленной к его стенкам эластичной перегородкой, разделяющей его иа две секции, одна из которых предназначена для удержания флюса, и пневморукав для поджима флюса.

Это устройство также характеризуется недостаточной надежностью поджима флюса даже при больших усилиях прижима.

Наиболее близким по своей сущности и достигаемому эффекту к предлагаемому является устройство для формирования обратной стороны шва, содержащее ложемент в виде короба с дном vi боковыми стенками, уложенный на дно ложемента пневморукав и размещенную в ложементе над пневморукавом подвижную подкладку с полостью, разделенной эластичной перегородкой на две секции, одна из которых предназначена для удержания флюса, а вторая находится в контакте с пневморукавом.

Недостатком известного устройства является ограниченность его технологических возможностей: оно обеспечивает формирование корня шва только на одном типе формирующего устройства (флюсовой подуШке}.

Известно, что на флюсовой подушке формируют корень шва только при сварке деталей значительной толщины (не менее 6 мм), следовательно, известное устройство не может использоваться при сварке тонколистовых деталей, т.е. область применения его ограничена.

Целью изобретения является расширение технологических вoзмoжнocтeiй устройства за счет выполнения сварки на флюсовой подушке и медной подкладке, а также расширение области применения устройства.

Указанная цель достигается тем, что в устройстве содержащем ложемент в виде короба, на дно которого уложен пневморукав, и подвижную подкладку с полостью, разделенной эластичной перегородкой на две секции, пневморукав оснащен прокладкой, размещенной между пневморукавом и

подвижной прокладкой, последняя выполнена из меди П-образной формы с основанием и боковыми стенками, а секция подкладки, образованная ее боковыми стенками, основанием и эластичной перегородкой, выполнена в виде водоохлаждаемого канала. В зависимости от пространственной ориентации подкладки, корневой участок шва можно формировать либо на медной, либо на флюсовой подкладке.

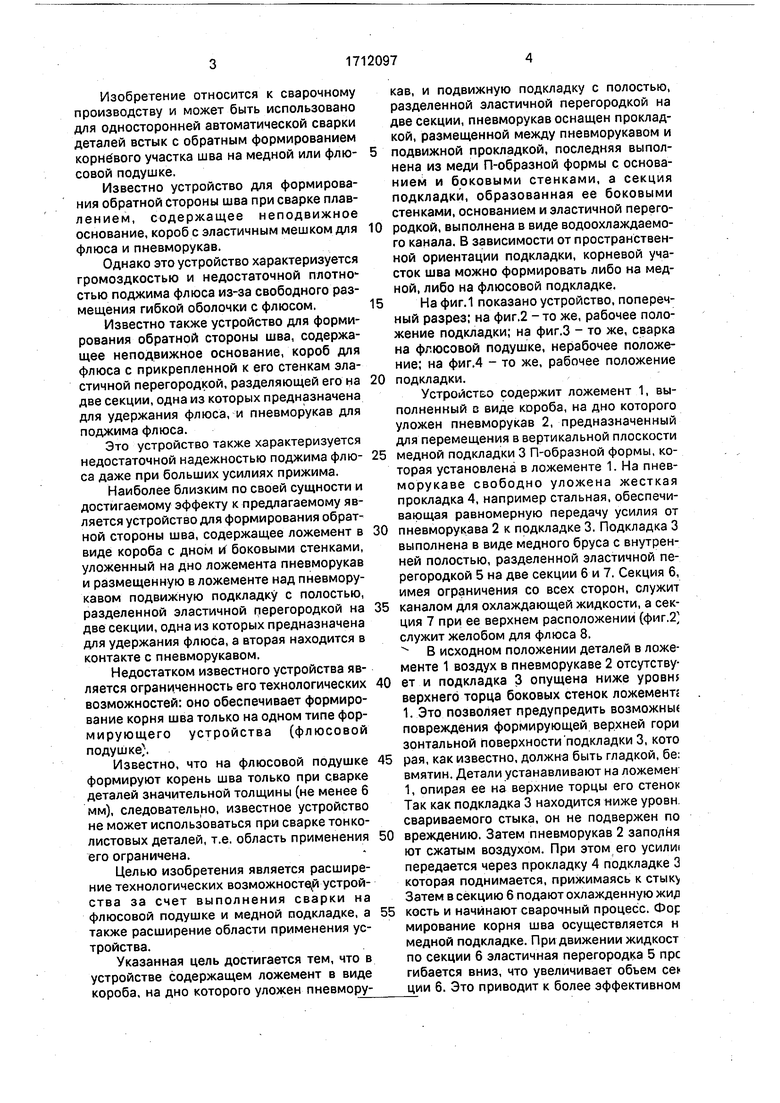

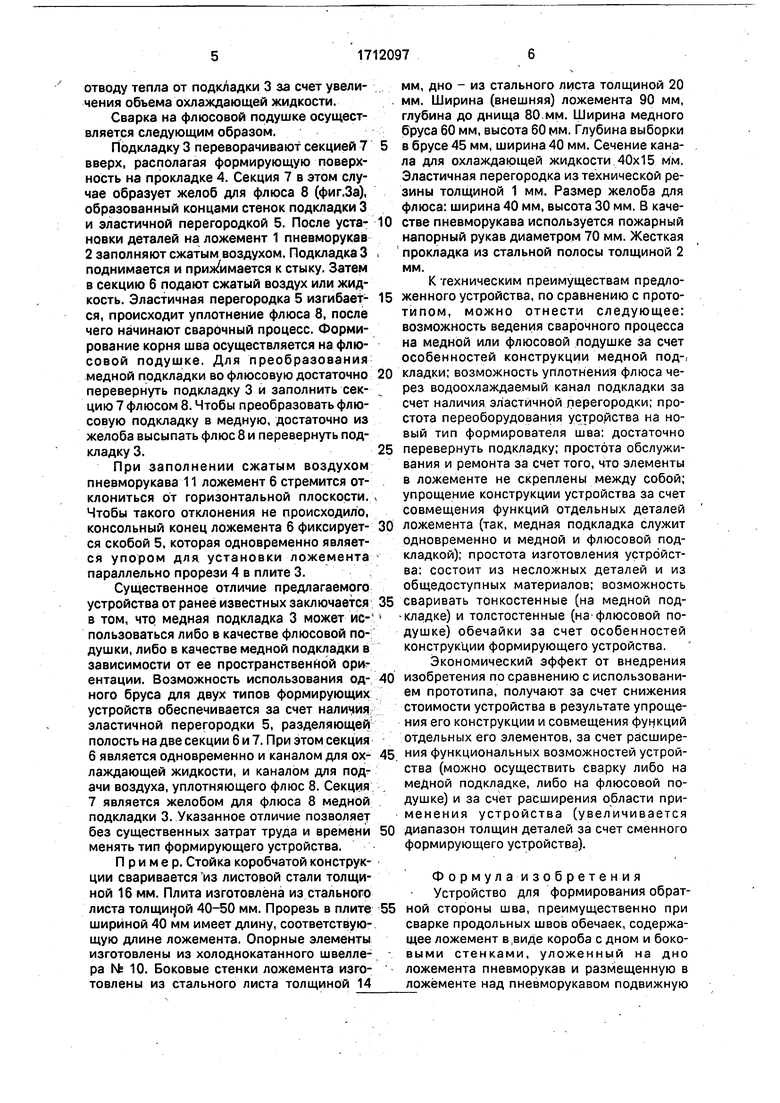

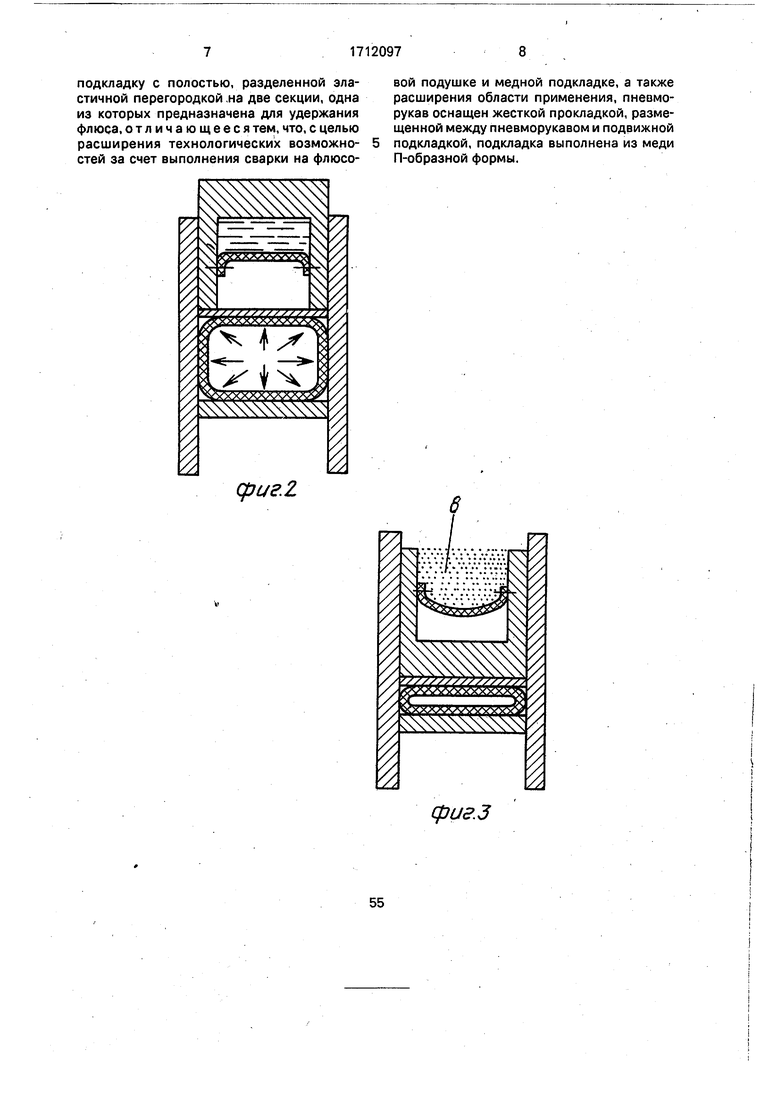

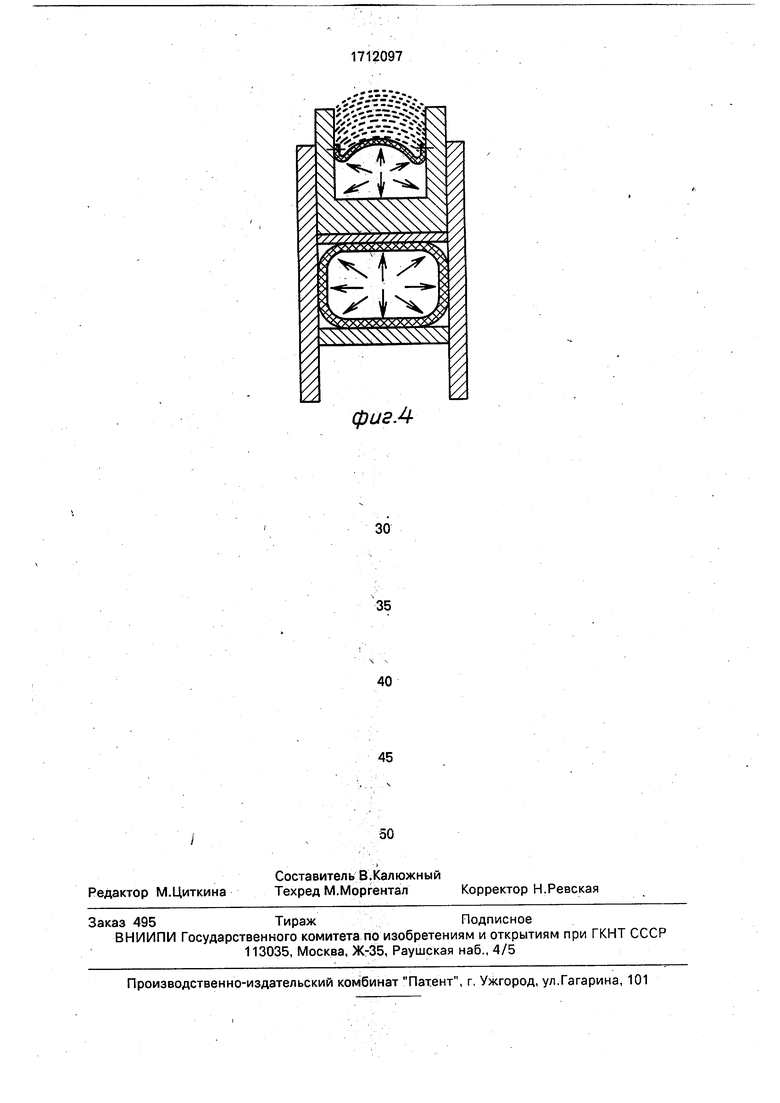

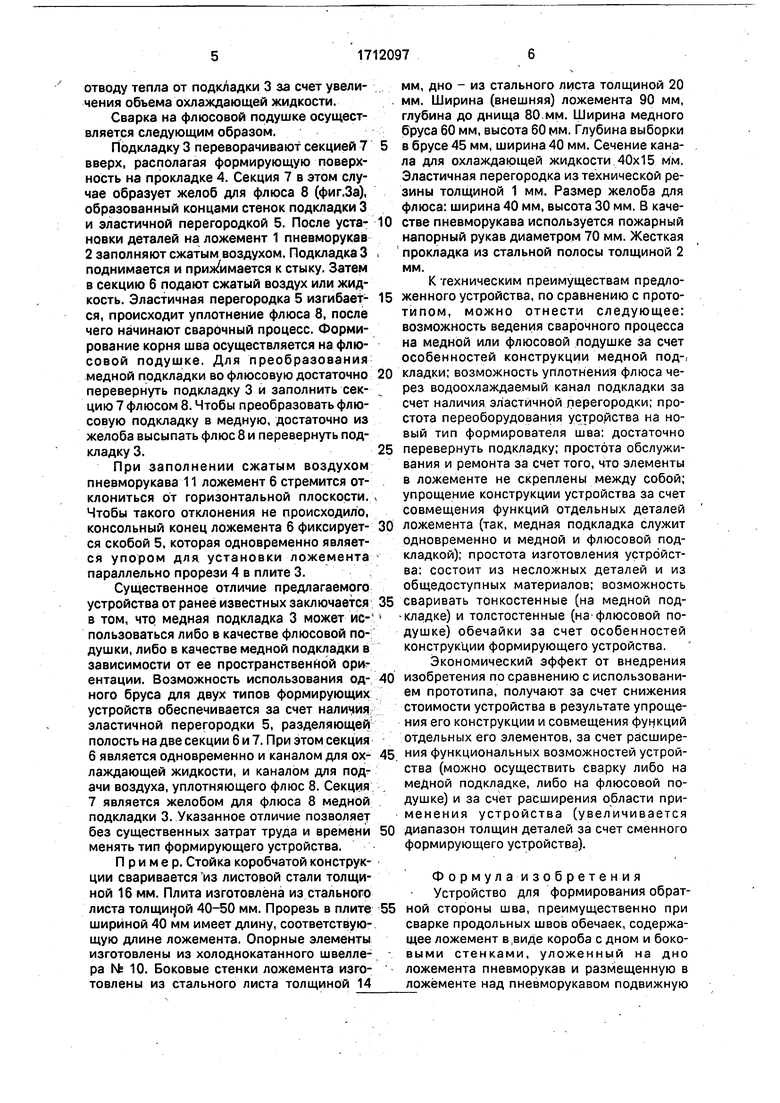

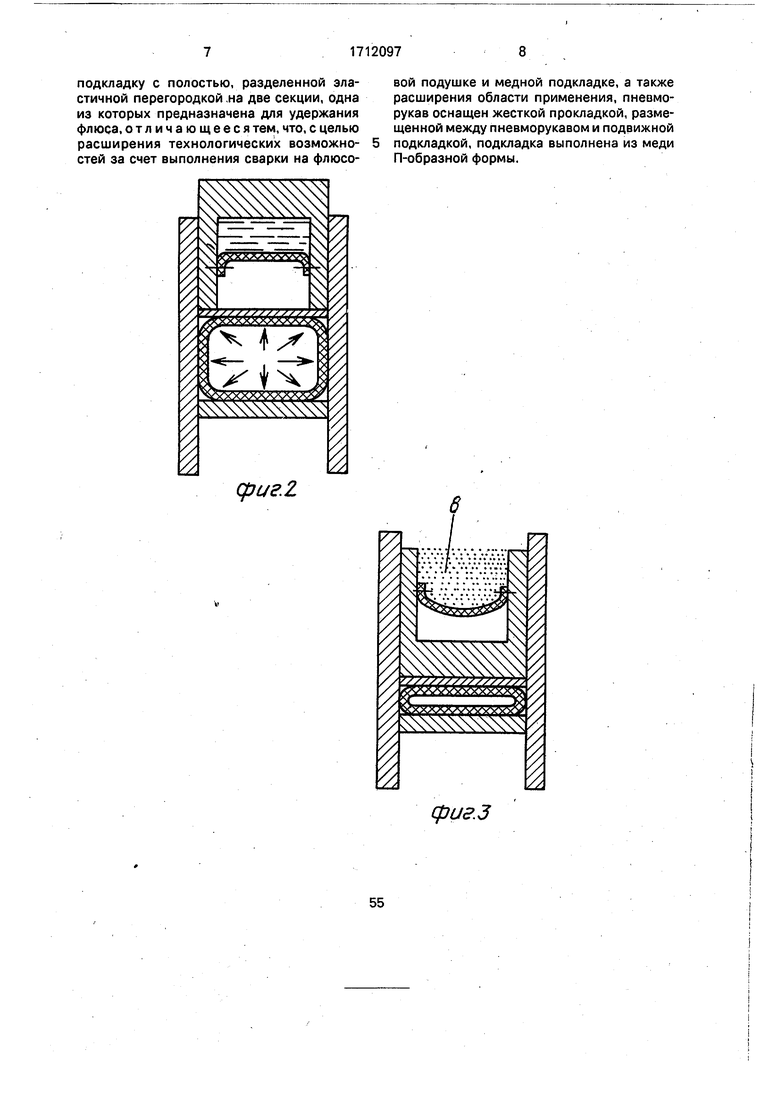

5 На фиг.1 показано устройство, поперечный разрез: на фиг.2 -то же, рабочее положение подкладки; на фиг.З - то же, сварка на флюсовой подушке, нерабочее положение: на фиг.4 - то же, рабочее положение

0 подкладки.

Устройство содержит ложемент 1, выполненный в виде короба, на дно которого уложен пневморукав 2, предназначенный для перемещения в вертикальной плоскости

5 медной подкладки 3 П-образной формы, которая установлена в ложементе 1. На пневморукаве свободно уложена жесткая прокладка 4, например стальная, обеспечивающая равномерную передачу усилия от

0 пневморукава 2 к подкладке 3. Подкладка 3 выполнена в виде медного бруса с внутренней полостью, разделенной эластичной перегородкой 5 на две секции 6 и 7. Секция 6, имея ограничения со всех сторон, служит

5 каналом для охлаждающей жидкости, а секция 7 при ее верхнем расположении (фиг.2 служит желобом для флюса 8. - В исходном положении деталей в ложементе 1 воздух в пневморукаве 2 отсутствует и подкладка 3 опущена ниже уровн$ верхнего торца боковых стенок ложемента 1. Это позволяет предупредить возможные повреждения формирующей верхней гори зонтальной поверхностиподкладки 3, кото

5 рая, как известно, должна быть гладкой, бе; вмятин. Детали устанавливают на ложемен 1, опирая ее на верхние торцы его стенок Так как подкладка 3 находится ниже уровн. свариваемого стыка, он не подвержен по

0 вреждению. Затем пневморукав 2 заполня ют сжатым воздухом. При этом его усили передается через прокладку 4 подкладке 3 которая поднимается, прижимаясь к стык Затем в секцию 6 подают охлажденную жир

5 кость и начинают сварочный процесс. Фор мирование корня шва осуществляется н медной подкладке. При движении жидкост по секции 6 эластичная перегородка 5 прс гибается вниз, что увеличивает объем се

ции 6. Это приводит к более эффективном

отводу тепла от подкладки 3 за счет увеличения объема охлаждающей жидкости.

Сварка на флюсовой подушке осуществляется следующим образом.

Подкладку 3 переворачивают секцией 7 вверх, располагая формирующую поверхность на прокладке 4. Секция 7 в этом случае образует желоб для флюса 8 (фиг.За), образованный концами стенок подкладки 3 и эластичной перегородкой 5. После установки деталей на ложемент 1 пневморукав 2 заполняют сжатым воздухом. Подкладка 3 поднимается и при 1 имается к стыку. Затем в секцию б подают сжатый воздух или жидкость. Эластичная перегородка 5 изгибае1 ся, происходит уплотнение флюса 8, после чего начинают сварочный процесс. Формирование корня шва осуществляется на флюсовой подушке. Для преобразования медной подкладки во флюсовую достаточно перевернуть подкладку 3 и заполнить секцию 7 флюсом 8. Чтобы преобразовать флюсовую подкладку в медную, достаточно из желоба высыпать флюс 8 и перевернуть подкладку 3.

При заполнении сжатым воздухом пневморукава 11 ложемент 6 стремится отклониться от горизонтальной плоскости. Чтобы такого отклонения не происходило, консольный конец ложемента 6 фиксируется скобой 5, которая одновременно является упором для, установки ложемента параллельно прорези 4 в плите 3.

Существенное отличие предлагаемого устройства от ранее известных заключается в том, что медная подкладка 3 может использоваться либо в качестве флюсовой подушки, либо в качестве медной подкладки в зависимости от ее пространственной ориг ентации. Возможность использования одного бруса для двух типов формирующих устройств обеспечивается за счет наличия эластичной перегородки 5, разделяющей полость на две секции 6 и 7. При этом секция

6является одновременно и каналом для охлаждающей жидкости, и каналом для подачи воздуха, уплотняющего флюс 8. Секция

7является желобом для флюса 8 медной подкладки 3. Указанное отличие позволяет без существенных затрат труда и времени менять тип формирующего устройства.

Пример. Стойка коробчатой конструкции сваривается из листовой стали толщиной 16 мм. Плита изготовлена из стального листа толщи {ой 40-50 мм. Прорезь в плите шириной 40 мм имеет длину, соответствующую длине ложемента. Опорные элементы изготовлены из холоднокатанного швеллера № 10. Боковые стенки ложемента изготовлены из стального листа толщиной 14

мм, дно - из стального листа толщиной 20 мм. Ширина (внешняя) ложемента 90 мм, глубина до днища 80 мм. Ширина медного бруса 60 мм, высота 60 мм. Глубина выборки в брусе 45 мм, ширина 40 мм. Сечение канала для охлаждающей жидкости 40x15 мм. Эластичная перегородка из технической резины толщиной 1 мм. Размер желоба для флюса: ширина 40 мм, высота 30 мм. В качестве пневморукава используется пожарный напорный рукав диаметром 70 мм. Жесткая прокладка из стальной полосы толщиной 2 мм.

К техническим преимуществам предложенного устройства, по сравнению с прототипом, можно отнести следующее: возможность ведения сварочного процесса на медной или флюсовой подушке за счет особенностей конструкции медной под-) кладки: возможность уплотнения флюса через водоохлаждаемый канал подкладки за счет наличия эластичной перегородки; простота переоборудования устройства на новый тип формирователя шва: достаточно перевернуть подкладку: простота обслуживания и ремонта за счет того, что элементы в ложементе не скреплены между собой: упрощение конструкции устройства за счет совмещения функций отдельных деталей ложемента (так, медная подкладка служит одновременно и медной и флюсовой подкладкой): простота изготовления устройства: состоит из несложных деталей и из общедоступных материалов: возможность сваривать тонкостенные (на медной подкладке) и толстостенные (на-флюсовой подушке) обечайки за счет особенностей конструкции формирующего устройства.

Экономический эффект от внедрения изобретения по сравнению с использованием прототипа, получают за счет снижения стоимости устройства в результате упрощения его конструкции и совмещения функций отдельных его элементов, за счет расширения функциональных возможностей устройства (можно осуществить сварку либо на медной подкладке, либо на флюсовой подушке) и за счет расширения области применения устройства (увеличивается диапазон толщин деталей за счет сменного формирующего устройства).

Формул а и 30 бретен ия Устройство для формирования обратной стороны шва, преимущественно при сварке продольных швов обечаек, содержащее ложемент в,виДе кОроба с дном и боковыми стенками, уложенный на дно ложемента пневморукав и размещенную в ложементе над пневморукавом подвижную

подкладку с полостью, разделенной эластичной перегородкой .на две секции, одна из которых предназначена для удержания флюса, отличающееся тем, что, с целью расширения технологических возможностей за счет выполнения сварки на флюсовой подушке и медной подкладке, а также расширения области применения, пневморукав оснащен жесткой прокладкой, размещенной между пневморукавом и подвижной подкладкой, подкладка выполнена из меди П-образной формы.

I

(ffue.Z

сриг.З

Й

i

/ oOOQQOyCX(

/

P-. ж

liVVVXA/

fScjQcXX.

фигЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования обратной стороны шва | 1990 |

|

SU1710257A1 |

| Устройство для формирования шва | 1986 |

|

SU1395446A1 |

| Флюсовая подушка | 1990 |

|

SU1710258A1 |

| Способ уплотнения флюса | 1990 |

|

SU1776532A1 |

| Способ уплотнения флюса и устройство для его осуществления | 1989 |

|

SU1722760A1 |

| Устройство для формирования шва | 1990 |

|

SU1815100A1 |

| Устройство для формирования обратной стороны шва при сварке плавлением | 1982 |

|

SU1073035A1 |

| Устройство для формирования обратной стороны шва | 1986 |

|

SU1423339A1 |

| Устройство для формирования обратной стороны шва | 1986 |

|

SU1333520A1 |

| Устройство для удержания сварочного флюса | 1981 |

|

SU961914A1 |

Изобретение относится к сварочному производству и может быть использовано для односторонней автоматической сварки деталей встык с формированием обратной стороны шва. Цель изобретения - расшире-b72ние технологических возможностей за счет выполнения сварки на флюсовой подушке и медной подкладке, а также расширение: области применения. В ложемент 1, выполненный в виде короба, уложен пневморукав 2 и медная подкладка 3 П-образной формы. Между подкладкой 3 и пневморукавом 2 размещена прокладка 4, а в подкладке. 3 - эластичная перегородка 5, образующая с подкладкой водоохлаждающую полость 6. Оставшуюся полость подкладки 3 заполняют флюсом. Подкладка 3, установленная по- 'лостью 7 в сторону свариваемого изделия, образует флюсовую подушку, а вершиной П-образного профиля - в сторону медной водоохлаждаемой подкладки. Устройство позволяет выполнять сварку изделий различной толщины различными технологическими приемами. 4 ил.(ЛСю о ч>& iviqjus. 1

| Устройство для формирования обратной стороны шва при сварке плавлением | 1982 |

|

SU1073035A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-02-15—Публикация

1989-12-06—Подача