Од

СО

iNd

ел го

«

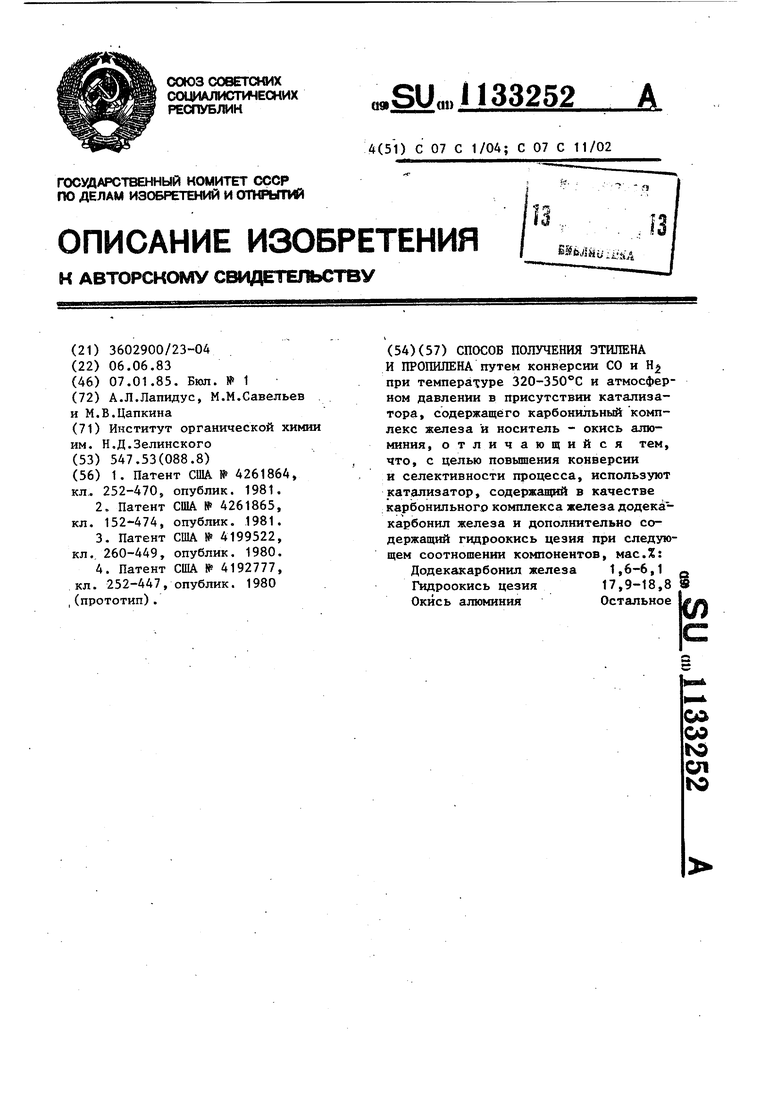

Изобретение относится к орггничес кому синтезу, в частности к- способу получения этилена и пропилена, широко применяемым в промышленных процессах полимеризации, оксосинтеза, карбонилирования, олигомеризации

и др.

в настоящее время в основном, этилен и пропилен получают при переработке нефтяного сырья. / Синтез углеводородов из смеси СО и Hg перспективен, в частности, для получения этилена и пропилена из продуктов переработки угля, запасы которого во много раз превышают ресурсы нефти.

Известны способы получения относительно широких фракций углеводородов Cj -С22 и, в частности, олефинов из СО и Н. Поэтому повышение селективности процесса значительно снизит затраты на вьщеление це левых продуктов-олефинов. Кроме того, t продукты синтеза из СО и Hj характеризуются отсутствием сернистых соединений в отличие от продуктов .переработки нефти, что позволяет избежать очистки при их дальнейшей переработке.

Известен способ получения олефинов С2-С22 из СО и Н при температуре от 200 до и давлении от 4 до 18 ат в присутствии катализатора на основе вольфрамата железа и гидроокиси калия. Получается широкая фракция олефиновых углеводородов с числом атомов углерода 2-22 (до 48,6 мас.%) при конверсии СО 0,4-3%. В продуктах синтеза также содержатся кислородсодержащие соединения до 6,7 маСс% и алканы (от 11,1 до 33,4 мас.%). Содержание олефинов Cj-Cj 23,7 мае Л l.

Недостатками данного процесса являются низкая селективность в отношении получения олефинов Cj-Cj и их незначительное содержание в продуктах синтеза, низкая конверсия СО, а также необходимость восстановления применяемого катализатора водородом .при 300°С в течение 18 ч и проведение синтеза при повьш1енном давлении.

Известен также способ получения олефиновых углеводородов , в том числе этилена и пропилена, из СО и Hj при температуре от 200 до 300°С и давлении от 4 до 18 ат на катализаторе на основе титаната

33252

железа (FeTiO) и гидроокиси калия. Конверсия СО составляет 3,0-32,2%. Суммарное содержание олефинов 20,061.7мас.%,из них олефинов С2-С 5 15 мае. % 2}.

Недостатками данного способа являются невысокое содержание олефинов Cj-Cg в продуктах синтеза, применение повышенного давления и необходимость восстановления водородом используемого катализатора.

Известен также способ получения олефиновых углеводородов из СО и Н, при температуре от 200 до 600°С,

(5 давлении от 50 до 100 ат с использованием катализатора на основе сульфидов и (или) окислов следуюш гх металлов Мо, W,Re, Ru, Ni, Pd, Rh, 0s, Ir, Pt и гидроокисей и (или) солей

0 следунмцих металлов Zi, Na, К, Rb, Cs, Mg, Ca, Sr, Ba, Th. Конверсия CO составляет 37-57%, в продуктах синтеза содержатся алканы С.-С 52,596.8мае. % .и алкены , 8 5 6,5 мас.%, из них олефинов Сз-Сз

содержится от 5 до 39,6 мас.% СЗ.

Недостатками данного способа являются невысокая селективность в отношении образования олефинов , 0 необходимость предварительного восстановления используемого катализатора водородом при 350-650°С и проведение синтеза при повьшзенном давлении .

Наиболее близким к изобретению является способ получения этилена и пропилена путем конверсии СО и Н при 200-800 с, давлении от 100 до 10 КПа в присутствии металлического кластерного катализатора, общей формулы К2Рез(СО)или (СО) , нанесённого на окись алюминия или другие окислы. Конверсия СО составляет 0,18-7,1.%, выход олефинов 60 мас.%, из них олефинов С2-С31-44 мае,7,, В качестве побочных продуктов образуются углеводороды и метан С4.

К недостаткам данного способа

следует отнести недостаточно высокую конверсию СО, невысокую селективность в образовании олефинов С2-С,, а также сложность приготовления используемого катализатора, включающего стадию восстановления исходных карбоннлов металлическим калием или рубидием и вьщеление карбонильных

3 .

комплексов, содержащих щелочной металл .

Целью изобретения является повышение конверсии и селективности процесса.

Поставленная цель достигается способом получения этилена и пропилена путем конверсии СО и Hj при температуре 320-350°С и атмосферном давлении в присутствии катализатора, содержащего додекакарбонил железа и гидроокись цезия, нанесенные на окись алюминия, при следующем соотношении компонентов, мас.%:

Додекакарбонил железа 1,6-6,1 Гидроокись цезия 17,9-18,8 Окись алюминия Остальное В качестве носителя используют активную окись алэтминия.

Пример 1. Приготовление катализатора 6,1% - 17,9% CsOH, на носителе - окись алюминия.

В продутую аргоном колбу наливают 20,0 МП метанола и добавляют при перемешивании 1,65 г CsOH в виде 2,9 г 56,4%-ного водного раствора. Затем в этот раствор добавляют 560 мг Fe j(CO) , после растворения которого раствором пропитывают 7,0 г AtjOj и сушат катализатор в токе аргона при 60°С. Получают катализатор следующего состава: Fej(CO)f2 6,1 мас.%, CsOH 17,9 мас.%, ACjOj

86,0 мас.%...

133252.4

Примеры 2-4. Приготовление катализаторов: 1,6% Fej(CO)j J8,8% CsOH/AP O.H 3,1% Fej(CO).18,5% CsOH/Ae..j03.

Приготовление аналогично примеру 1. Для этого берут 0,14 и 0,28 г Еез(СО)2 и 2,9 и 2,9 г CsOH в виде 56,4%-ного водного раствора соответственно. Получают катализаторы состава: 1,6 мас.% ), 18,8 мас.% CsOH; 3,1 мас.% Fe ,,(СО); 18,5 мас.% CsOH, остальное носитель окись алюминия.

Синтез олефинов ведут при атмосферном давлении в проточной установjке при 320-350 С, объемной скорости 30 соотношении СО:Н2 1:2.. Катализаторы предварительно обрабатывают смесью СО:Н2 1:2, поднимая температуру с 150 до 300°С в течение 2,5 ч.

Пример 5. Испытание катализаторов следующего состава: 1,6 6,1% ).

, 17,9 - 18,8% CsOH,

на носителе - окись алюминия,

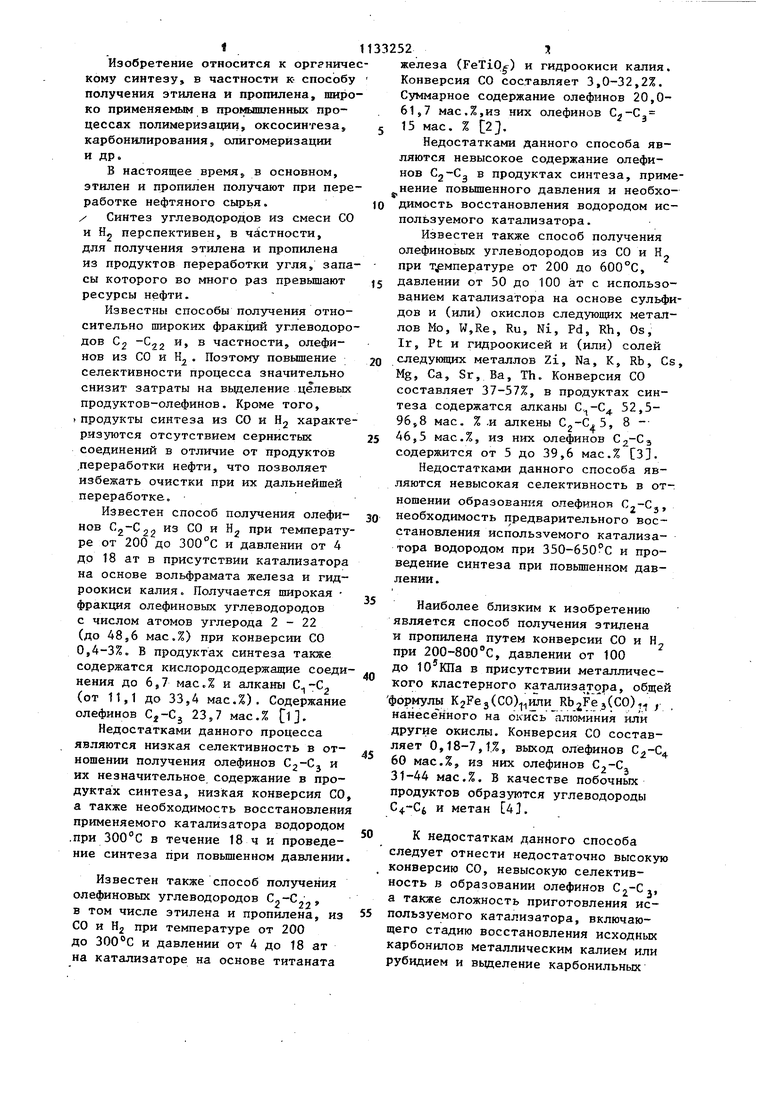

В установку загружают 8,8-10,9 Г катализатора, обрабатывают смесью СО:Н2 1:2, поднимая температуру с в течение 2,5 ч и испытывают при атмосферном давлении и объемной скорости 30 ч при соотношении СО:Н2 1:2 (результаты испытаний приведены в табл. 1).

Таблица1

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ ИЗ ДИМЕТИЛОВОГО ЭФИРА В ЕГО ПРИСУТСТВИИ | 2010 |

|

RU2445158C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКИХ ОЛЕФИНОВ ИЗ СИНТЕЗ-ГАЗА | 2011 |

|

RU2562459C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕОЛИТНОГО КАТАЛИЗАТОРА | 2023 |

|

RU2817966C1 |

| Способ получения смеси уксусной кислоты,уксусного альдегида,этанола и олефинов @ - @ | 1980 |

|

SU1111684A3 |

| Двухстадийный способ получения пропионового альдегида | 2016 |

|

RU2619951C1 |

| Способ получения олефинов @ - @ | 1980 |

|

SU1186084A3 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ ИЗ ДИМЕТИЛОВОГО ЭФИРА В ЕГО ПРИСУТСТВИИ | 2008 |

|

RU2391135C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ ИЗ ДИМЕТИЛОВОГО ЭФИРА В ЕГО ПРИСУТСТВИИ | 2006 |

|

RU2323777C1 |

| Двухстадийный способ получения пропионовой кислоты | 2016 |

|

RU2616623C1 |

| КАТАЛИЗАТОР И СПОСОБ СИНТЕЗА ОЛЕФИНОВ ИЗ ДИМЕТИЛОВОГО ЭФИРА В ЕГО ПРИСУТСТВИИ | 2012 |

|

RU2518091C1 |

СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА И ПРОПИЛЕНА путем конверсии СО и H-j при темпера- уре 320-350С и атмосферном давлении в присутствии катализатора, содержащего карбонильный комплекс железа и носитель - окись алюминия, отличающийся тем, что, с целью повыщения конверсии и селективности процесса, используют катализатор, содержащий в качестве карбонильного комплекса железа додекакарбонил железа и дополнительно содержащий гидроокись цезия при следующем соотношении компонентов, мас.%: Додекакарбонил железа 1,6-6,1 Гидроокись цезия 17,9-18,8 Окись алюминия Остальное

/ Т 340°С.

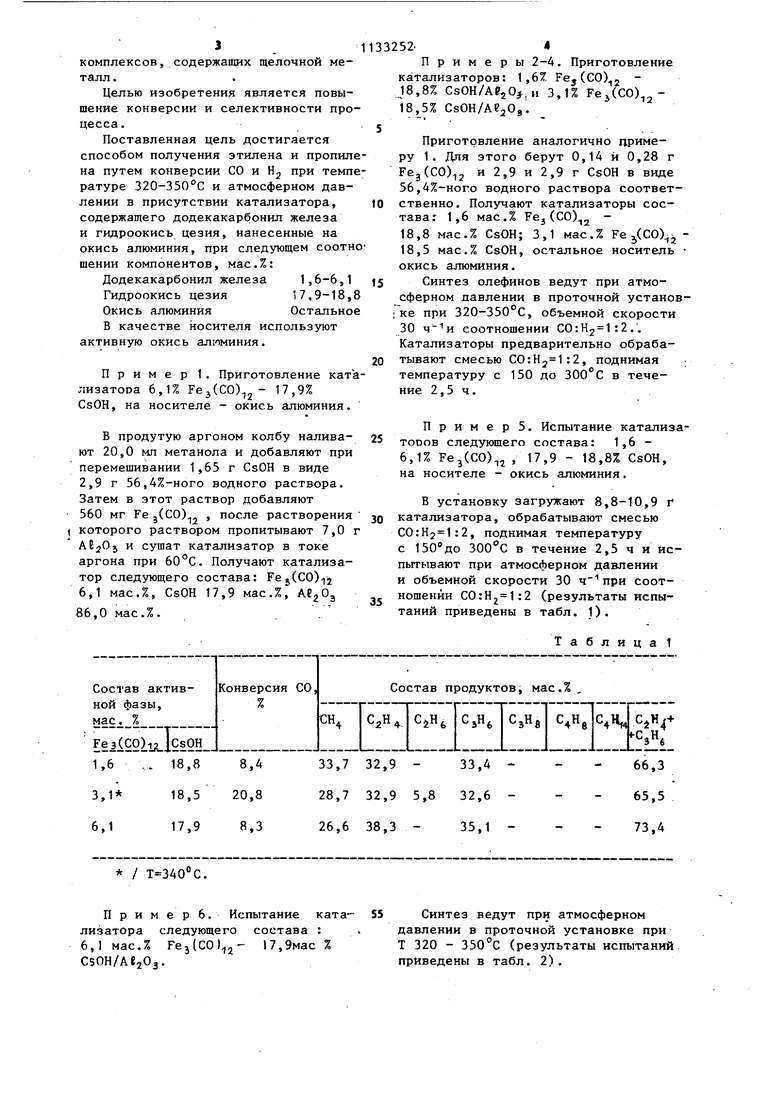

П р и м е р 6. Испытание катализатора следующего состава : 6,1 мас.% FejtCOl j- 17,9мас %

СзОН/АегОз55 Синтез ведут при атмосферном давлении в проточной установке при Т 320 - 350°С (результаты испытаний приведены в табл. 2).

6,1Т7,9 320 8,3 и 26,6 38,3 - 35,1 6,117,9 350 18,1 22,5 28,9 1,3 47,3 Результаты испытаний катализаторов (CO:rt2 1j2, объемная скорость

16,5 3201,058,7 29,4

20,7. 3201,476,3 13,6

3000,343,5 32,1

3201,027,9 37,5

10,2 3501,628,6 35,1

3752,427,0 39,4

4003,231,4 33,5

4303,046,6 29,4

V5

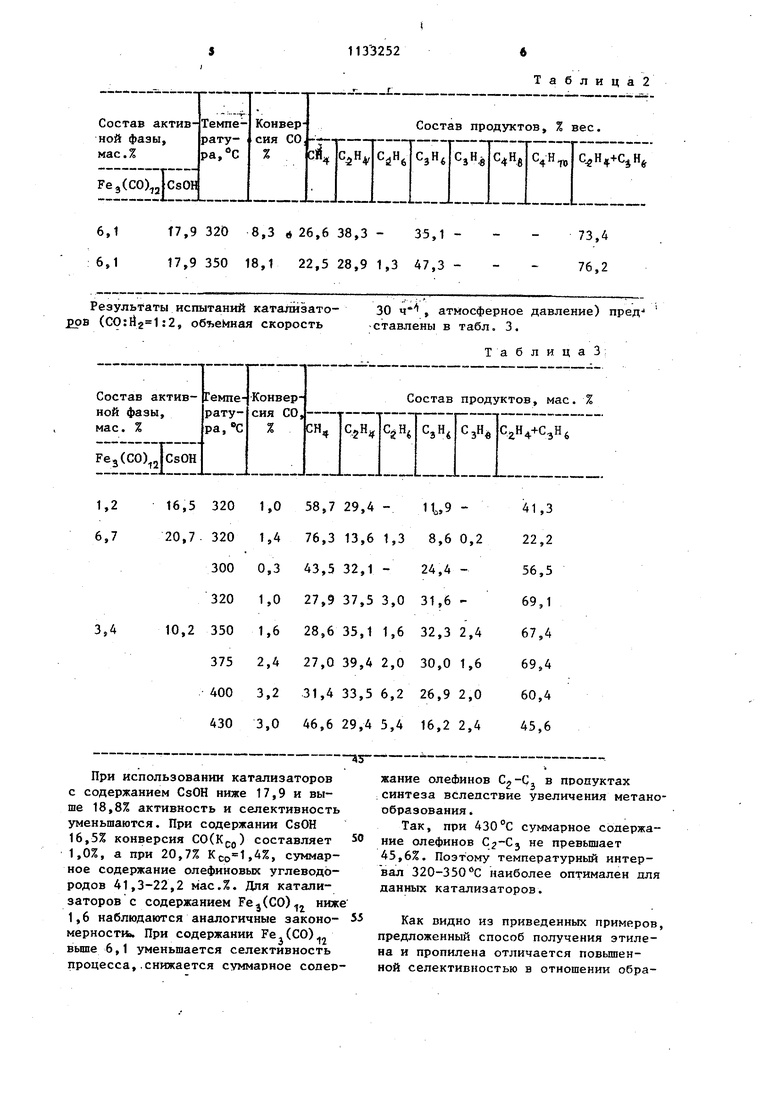

При использовании катализаторов с содержанием CsOH ниже 17,9 и выше 18,8% активность и селективность уменьшаются. При содержании CsOH 16,5% конверсия СОСКр) составляет 1,0%, а при 20,7% )4%, суммарное содержание олефиновых углеводородов 41,3-22,2 мас.%. Для катализаторов с содержанием ) ниже 1,6 наблюдаются аналогичные закономерности При содержании Fe.(CO)вьш1е 6,1 уменьшается селективность процесса,.снижается суммарное содерТаблица2

73,4 76,2

30 , атмосферное давление) пред-ставлены в табл, 3.

Т а б л и ц а 3 ;

Н,9 -41,3

8,6 0,222,2 24,4 -56,5

31,6 -69,1

32,3 2,467,4

30,0 1,669,4

26,9 2,060,4

16,2 2,445,6

жание олефинов , в продуктах ;синтеза вследствие увеличения метанообразования.

Так, при 430°С суммарное содержание олефинов не превьш1ает 45,6%. Поэтому температурный интервал 320-350 С наиболее оптимален для данных катализаторов.

Как видно из приведенных примеров, предложенный способ получения этилена и пропилена отличается повышенной селективностью в отношении обра71 33252 8

зования олефинов по сравнениюпри атмосферном давлении, т.е. в 2с известными. В продуктах синтеза4 раза больше, чем у известного споотсутствуют углеводороды, содержащиесоба. Предложенная методика приго овболее трех атомов углерода. В олефи-ления катализатора отличается рядом

новой фракции содержатся только оле-5 преимуществ по сравнению с известным

фины Cg-C (содержание олефиновспособом. Катализатор прост и удобен

в продуктах синтеза достигаетIв приготовлении, поскольку позволяет

76 мас.%). Таким образом, данныйв широких пределах менять соотношеспособ дает возможность получить уз-ние Fe:Cs и тем самым воздействовать

кую фракцию олефинов. на селективность и активность кон-

Конверсия СО достигает 8,3-20,8%тактов.

Авторы

Даты

1985-01-07—Публикация

1983-06-06—Подача