i Изобретение относится к способу выделения и очистки циклододеканона, являющегося полупродуктом при производстве полиамидов, Для получения полиамидов высокого качества необходимо использовать полупродукты высокой чистоты. Например, в производстве капролакт ма - исходного мономера для толиами да 6,используют циклогексанон чистотой не менее 99,9% LfJ. Известен способ выделения циклододеканона, полученного окислением «даклододекана воздухом в присутствии борной кислоты. Реакционную смесь обрабатывают водой для разрушения эфиров борной кислоты и извлечения борной кислоты, а затем обрабатывают щелочью для удаления примесей кислотного характера. Нейтрализован ный продукт окисления разгоняют под вакуумом. В первой колонне отгоняют непрореагированный циклододекан, во второй - отделяют от вы сококипящих побочных продуктов окисления смесь циклододеканона и циклододеканола, которую далее направляют на дегидри рование циклододеканола в циклодо деканон. Продукты дегидрирования ра деляют в двух колоннах: сначала отгоняют примеси, кипящие ниже циклододеканона, а затем отгоняют цикло додеканон, чистота которого составляет 99,0%. Циклододеканол из куба четвертой колонны возвращают в процесс - во вторую колонну или на дегидрирование 2. Недостатком известного способа выделения циклододеканона является невысокая чистота целевого продукта Цель изобретения - повышение чис тоты циклододеканона. Поставленная цель достигается те что согласно способу выделения и очистки циклододеканона из продукто окисления циклододекана воздухом, включающему обработку этиз, продукто водой и щёлочью, разделение водных и органических слоев, выделение из органического слоя непрореагировавшего циклододекана и смеси циклододеканона и циклододеканола ректифика-цией, дегидрирование смеси циклододеканона и циклододеканола с последующей ректификационной очисткой цик-55 лододекайона смесь циклододеканона и циклододеканола перед дегидрированием пропускают через слой алюмоси;ращенного циклододекана, который возвращают в реактор окисления. Кубовую жидкость 1-й колонны подают DO 2-ю колонну, где при остаточном давлении 0,5 кПа 4 мм рт.ст. отгоняют смесь, содержащую (по хроматографическому анализу М О г циклододеканона, 150 г циклододеканола и 7 ликатного катализатора с соотношением оксида кремния и оксида алюминия (3-6j:l, при среднем диаметре пор 1-8 нм, при температуре 120-200 0 с объемной скоростью 0,5-2 ч. При пропускании смеси циклододеканона и циклододеканола через алигмосиликатный катализатор в этих условиях происходит разложение примесеу, загряэнякяцих циклододеканон, а на катализаторе предлагаемой порисJycкopяeтcя их разложение и обтостилегчается очистка циклододеканона. Предлагаемый способ может быть использован для получения циклододеканона высокой степени чистоты (99,9%) из продуктов, полученных окислением циклододекана как в присутствии борной кислоты, так и без нее, несмотря на то, что в последнем случае окисление циклододекана протекает менее селективно и сопровождается образованием большего количества примесей. Пример 1 (известный). Смесь (1 кг ) ,полученная окислением циклододекана в присутствии борной кислоты и содержащая 10 г циклододеканона, 150 г циклододеканола (в виде циклододецилового эфира борной кислоты), 770 г непревращенного циулододекана, органические кислоты, сложные эфиры и другие продукты окисления, обрабатывают водой при 90-95,°С, раг деляют от стаиванием ррганйческийслой и водный, в который переходит борная кислота. Органический слой затем обрабатывают при 90-95°С водным раствором NaOH, воднощелочной слой отделяют отстаиванием,а нейтрализованный органический слой промывают водой, после чего снова разделяют слои. После промывки органический слой подают на вакуумную ректификацию. В 1-й ректификационной колонне при остаточном давлении 2,7 кПа (20 мм рт.ст.) отгоняют 770 г непрев3 ч

2,3 г (1,А%| примесей. Кубовую жидкость 2-й колонны, в которой концентрируются высококипящие продукты, выводят в качестве отхода. Дистиллят 2-й колонны дегидрируют, пропуская его через реактор с медьсодержащим катализатором при 260-280 С и атмосферном давлении. При дегидрировании превращается ( по хроматографическому анализу 120 г циклододеканола, из которого образуется 117 г циклододеканона (99% от теории и 1 г примесей.

Продукты дегидрирования после отделения водорода подают в 3-ю колонну, в которой при остаточном давлении 4,1 кПа (30 мм рт.ст) отгоняют дистиллят, содержащий 2,3 г циклододеканона и 2,3 г легкокипящих примесей. Кубовую жидкость 3-й колонны разгоняют в 4-й колонне, получая при этом 125 г дистиллята, содержащего 124 г (99,2%1 циклододеканона и 1 г примесей. Кубовую жидкость 4-й,колонны - 30 г циклододеканола и О, 7 г циклододеканона, возвращают во 2-ю колонну.

Таким образом, по известному способу получают циклододеканон чистотой 99,2%. Потери циклододеканона на стадии выделения и очистки состаляет 2,6%.

П р и м е р 2. Реакцио.нную смесь окисления (1 кг 1 того же состава, что в примере 1, обрабатывают водой и щелочью и разгоняют в 1-й и 2-й колоннах в тех же условиях, что в примере 1. Дистиллят 2-й колонны, содержащий 10 г циклододеканона, 150 г циклододеканола и 2,3 г примесей, пропускают через реактор с неподвижным слоем алюмосиликатного катализатора (So02: Al20 6:1), имеющего средний диаметр пор . Температура в реакторе 143-145°С, давление: атмосферное, объемная скорость подачи сырья 0,8 . По- лучают 162,3 г продукта, содержа32574

щего (по хроматографическому анализу) 10,3 г циклододеканона, 130 г циклододеканола и 2,0 г примесей. При прохождении через слой алюмосиликатного катализатора в этих условиях примеси, содержащиеся в сырье и-не отделяемые от циклододеканона ректификацией, разлагаются более, чем на 99,5%, частично они превращаются в циклододеканон, частично в низкокипящие продукты, легко от- делаемые впоследствии на 3-й колонне.

Далее смесь, прощедшую через алюмосиликатный катализатор, подают на дегидрирование, продукты дегидрирования обрабатывают аналогично примеру 1. Дистиллят 3-й колонны содержит 2,9 г легкокипящих примесей и 2,3 г циклододеканона. Дистиллят 4-й колонны ( очищенный циклододеканон) содержит 124,3 г циклододеканона и О,1 г примесей, что соответствует чистоте 99,9%. Потери циклододеканона на стадии выделения и очистки составляют 2,4%.Кубовую жидкость 4-й колонны - 30 г циклододеканола и 0,7 г ци слрдодеканона, возвращают во 2-ю колонну,

Алюмосиликатный катализатор и катализатор дегидрирования длительное время сохраняют свою активность: за 900 ч работы не отмечено снижение пол;ноты разложения примесей на пертом из них и уменьщения степени превращения циклододеканола нд втором.

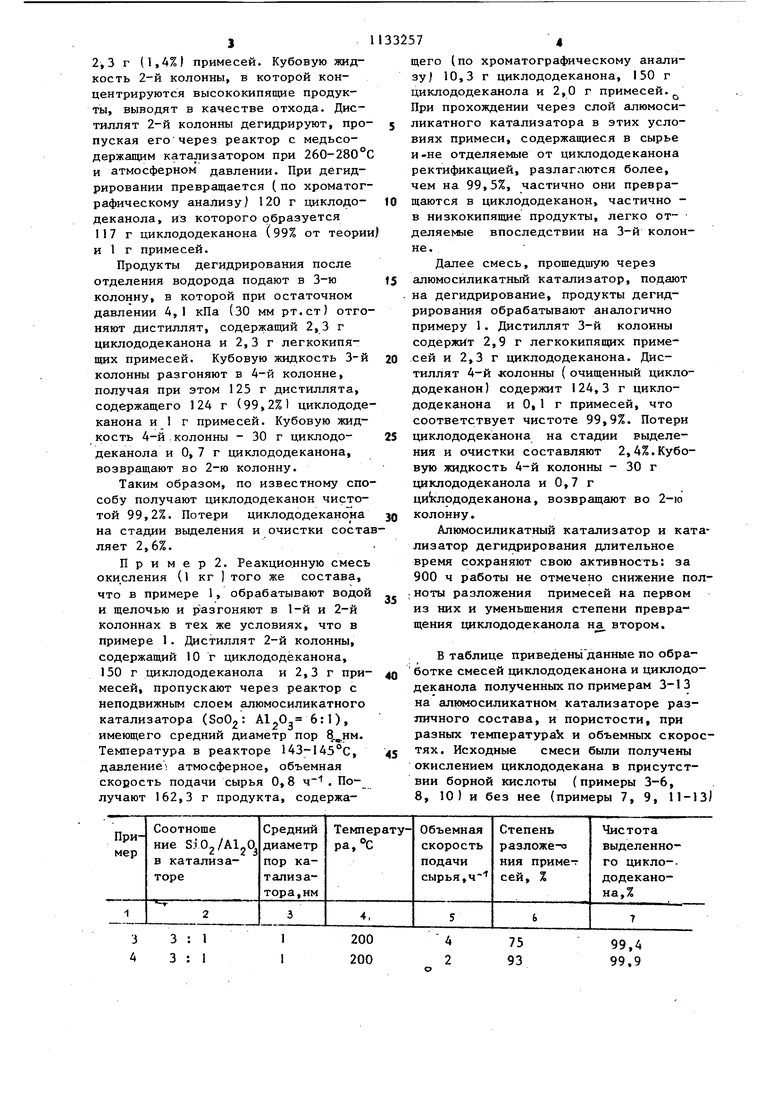

В таблице приведешлданные по обработке смесей циклододеканона и циклододеканола полученных по примерам 3-13 на алюмосиликатном катализаторе разяичного состава, и пористости, при разных температура и объемных скоростях. Исходные смеси были получены окислением циклододекана в присутствии борной кислоты (примеры 3-6, 8, 10 ) и без нее (примеры 7, 9, 11-13)

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения циклододеканола и циклододеканона | 1976 |

|

SU622803A1 |

| Способ получения 1,10-декандикарбоновой кислоты | 1983 |

|

SU1171453A1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ОКИСЛЕНИЯ АЛКАНА | 2002 |

|

RU2284986C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ЦИКЛОГЕКСАНОНА ИЗ РЕАКЦИОННОЙ СМЕСИ ВОДА - АЦЕТОНИТРИЛ - ЦИКЛОГЕКСЕН - ЦИКЛОГЕКСАНОН | 2015 |

|

RU2618273C1 |

| Способ получения гидроперекисей циклоалкилов Б.Я.Ладыгина | 1978 |

|

SU799325A1 |

| Способ получения 1,10-декандикарбоновой кислоты | 1972 |

|

SU437747A1 |

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ ЦИКЛОГЕКСЕН-ВОДА-ЦИКЛОГЕКСАНОН-ДМСО | 2018 |

|

RU2676037C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЦИКЛОГЕКСАНОНА ИЗ РЕАКЦИОННОЙ СМЕСИ ОКИСЛЕНИЯ ЦИКЛОГЕКСЕНА В ВОДНОЙ СРЕДЕ N-МЕТИЛ-2-ПИРРОЛИДОНА | 2021 |

|

RU2782625C1 |

| Способ очистки фенола | 1989 |

|

SU1710541A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СМЕСИ ЦИКЛОАЛКАНОНА, ЦИКЛОАЛКАНОЛА И ЦИКЛОАЛКИЛГИДРОПЕРОКСИДА | 1993 |

|

RU2116290C1 |

СПОСОБ ВЫДЕЛЕНИЯ И ОЧИСТКИ ЦИКЛОДОДЕКАНОНА из продуктов окисления ;циклододекана воздухом, включакнций обработку этих продуктов водой и щелочью, разделение водных и органических слоев, выделение из органического слоя непрореагировавшего циклододекана и смеси циклодо еканона и циклододеканола peiyra aiкацией, дегидрирование смеси циклододеканона и циклододеканола с последующей ректификационной очисткой циклододеканона о т л. ичающийся тем,- что, с целью повышения чистоты целевого продукта смесь циклододеканона и циклододеканола перед дегидрированием пропускают через слой апюмосиликатного .катализатора с соотношением оксида кремния и оксида алдаминия

200

1

3:1 160

6 6 6 8 8 8 8 8

6:1 140

6:1 120

140

6:1 144

6:1 140

6:1 130

6:1 105

6:1 Из таблицы следует, что наиболее полное разложение примесей и наивысшая чистота циклододеканона достигаются при пропускании смеси через катализатор со средним диаметром пор 6-8 нм, при температуре 120-160 С с объемной Скоростью 0,5-1 ч. Для катализатора с порами диаметром 1 нм эти результаты

99,9

97 99,9

99,5 . 99,9

99,5 99,9

92 99,9

99,5

99,9

99,5 99,9

99,5 99,9

95 99,4

67 могут бь1ть получены только при значительно более высокой температуре. Таким образом, предлагаемый выделения и очистки циклододеканона из продуктов .окисления циклододеканона дает возможность по сравнению с известтлм способом повысить чистоту циклододеканона с.99,0 до 99,9%.

| КПроизводство капролактама | |||

| Под ред | |||

| В.И.Овчинникова и В.Р.Ручинского, М., Химия, 1977, с.81 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Strauss.G | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Cheic | |||

| Engng | |||

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| : | |||

Авторы

Даты

1985-01-07—Публикация

1983-07-22—Подача