4 СП

СО Изобретение относится к области химической технологии, в частности к процессам окисления органических соединений азотной кислотой, и може быть использовано в химической промышленности для получения 1,10-дека дикарбоновой кислоты. Известен способ получения 1,10декандикарбоновой кислоты путем взаимодействия циклододеканола или циклододеканола с двуокисью азота при 18-20 С и выделением целевого продукта фильтрацией и последующей промьшкой его бензолом. Выход 1,10декандикарбоновой кислоты 88-90% l Основными недостатками данного способа получения 1,10-декандикарбоновой кислоты являются использова ние в качестве окислителя очень агре сивной и опасной в обращении двуокиси азота, недостаточно высокий выход целевого продукта, а также об разование побочных продуктов. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ пол чения 1,10-декандикарбоновой кислот путем взаимодействия циклододеканола или смеси циклододеканола и цикл додеканона (4:1) с азотной кислотой и окислами азота в реакторе, соединенном последовательно с кожухотруб чатым теплообменником при 38,3-42 С с последующей подачей реакционной смеси в теплообменник, где поддержи вается температура 28-36 С, после чего отделяют образовавшуюся 1,10декандикарбоновую кислоту, а окислы азота подают на рециркуляцию. Массо вое соотношение кислородсодержащее производное циклододекана:НЫ02 1:(5-40). Выход целевого продукта 95,9-96,5% 2 . Недостатками известного способа являются неустойчивость и повьшзенная опасность процесса получения 1,10-декандикарбоновой кислоты. Про цесс окисления циклодеканона и/или циклодеканола сопровождается выделе нием большого количества тепла, поэтому стадию отвода тепла реакции осуществляют в кожухотрубном теплообменнике. Образующаяся в процессе окисления 1,10-декандикарбоновая ки лота выделяется в виде кристаллов из насьш5енного раствора азотной кис лоты. Для предотвращения инкрустаци поверхности теплообмена необходима 32 высокая скорость реакционной жидкости в трубках теплообменника, что достигается организованной циркуляцией жидкости через все стадии процесса за счет эффекта эрлифта. Согласно известному способу на стадию отвода тепла реакции подают реакционную жидкость вместе с газовой фазой. Однако при пропускании газа через пучок трубок практически невозможно обеспечить равномерный его расход через все трубки. В результате возникает неорганизованная циркуляция жидкости внутри кожухотрубного теплообменника, что приводит к неравномерному распределению исходного органического сырья и, как следствие, к опасности местных перегревов и вэрывообразного течения реакции. По известному способу окисление проводят в одном циркуляционном контуре (поток реакционной жидкости циркулирует через все стадии процесса) . При этом возможен проскок, унос непрореагировавших исходных органических веществ вместе с выводимым продуктом, что сопряжено с опасностью ротекания неконтролируемых реакций на дальнейших стадиях производства. Кроме того, проведение окисления в одном циркуляционном контуре нижает селективность процесса изза широкого спектра времен пребываия потока в контуре. Возможность озникновения указанных неуправляеьЕХ явлений обуславливает неустойивость всего процесса получения 1,10-декандикарбоновой кислоты. Цель изобретения - повьш1ение безопасности и выхода целевого продукта, а также упрощение процесса. Поставленная цель достигается предлагаемым способом получения 1,10-декандикарбоновой кислоты путем окисления кислородсодержащего производного циклододекана или их смеси азотной кислотой при нагревании и массовом соотношении кислородсодержащего производного циклододекана и HNO, 1:(5-20) в присутствии окислов азота в реакторе, включающем трубу, соединенную параллельно с кожухотрубчатым теплообменником для рециркуляции реакционной смеси, при линейной скорости окислов азота в трубе 5-100 см/с, темпера туре 40-50 0

31

и последующим доокислением 0,05-2,0% циркулирующего потока в колонне при 36-75 С и последующим выделением целевого продукта. Выход целевого продукта 96,72-98,5%.

В качестве производного циклододекана используют циклододеканол, циклододеканон или смесь циклододеканона с циклододеканолом в соотуошении 1:(1:9).

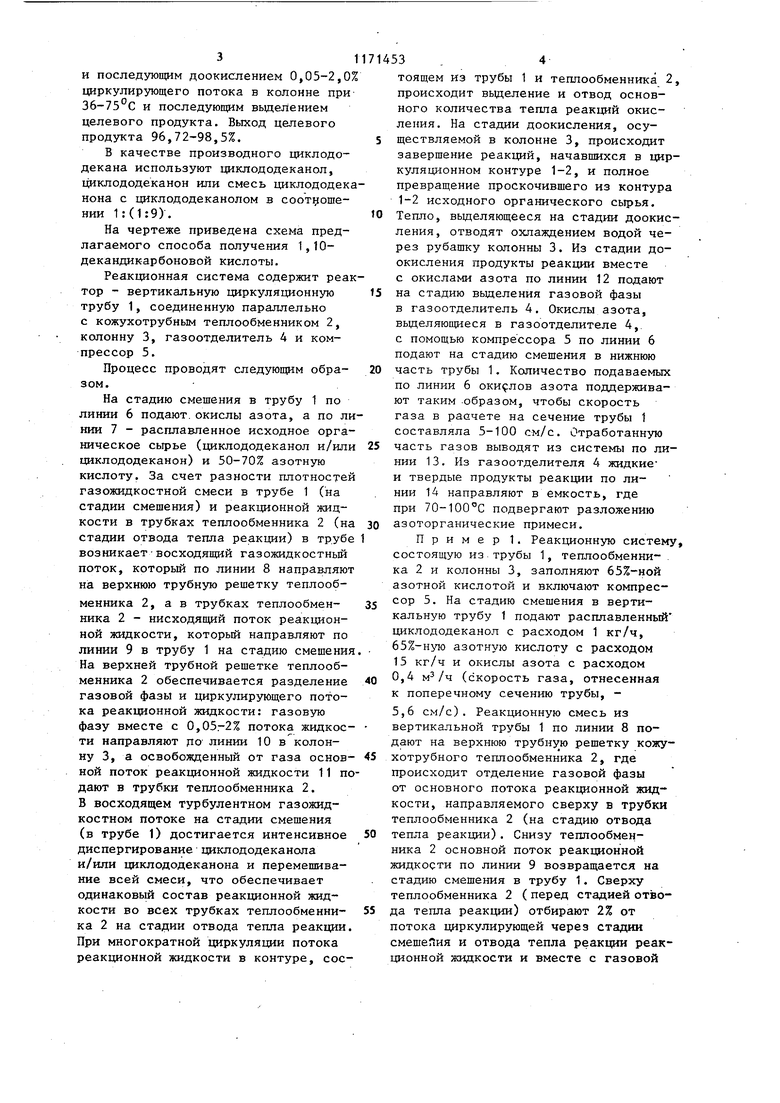

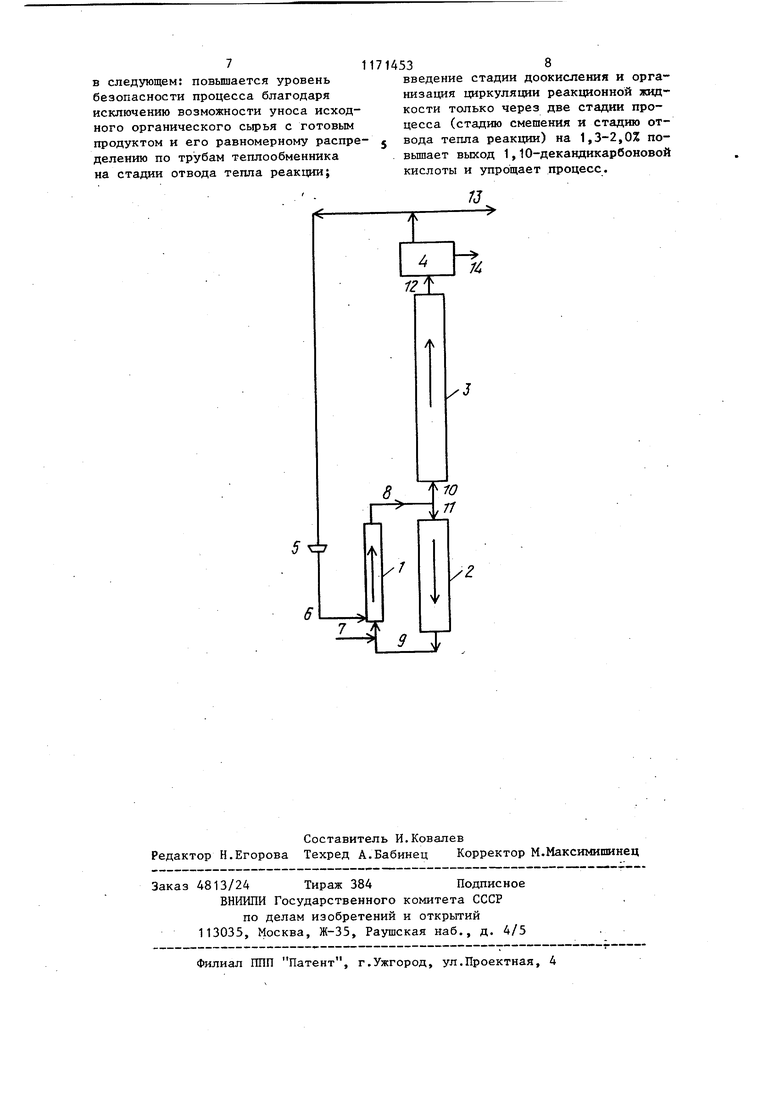

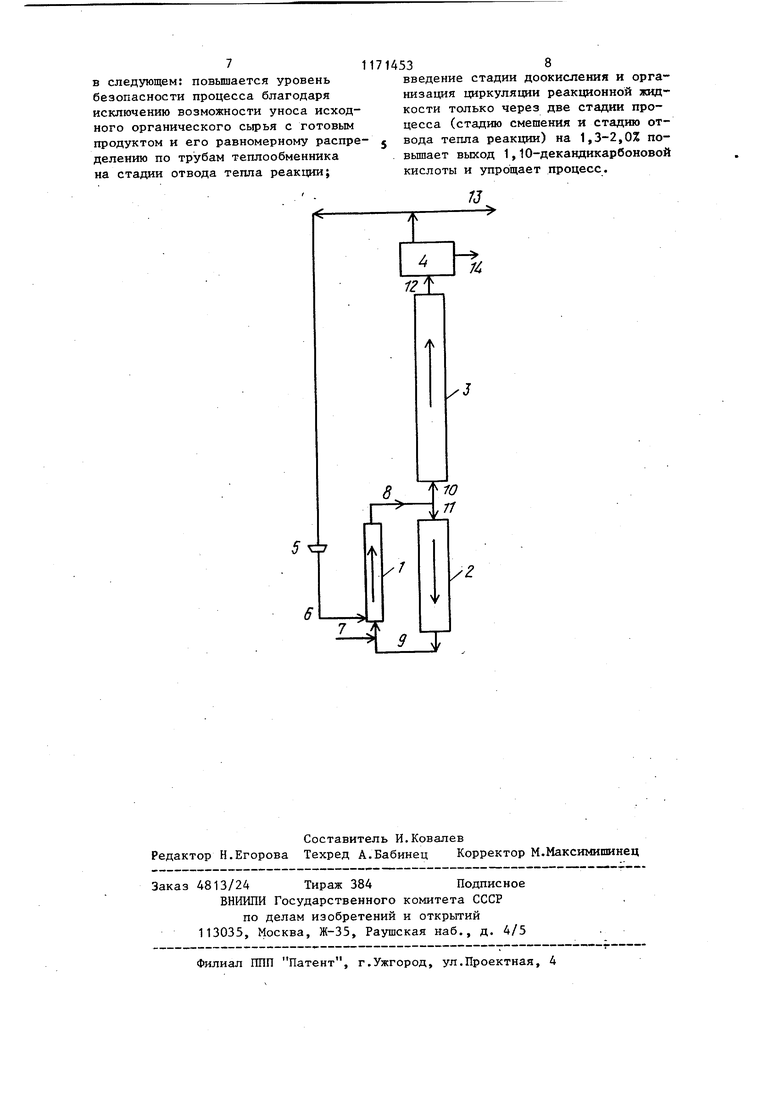

На чертеже приведена схема предлагаемого способа получения 1,10декандикарбоновой кислоты.

Реакционная система содержит реактор - вертикальную циркуляционную трубу 1, соединенную параллельно с кожухотрубным теплообменником 2, колонну 3, газоотделитель 4 и компрессор 5.

Процесс проводят следующим образом.

На стадию смешения в трубу 1 по линии 6 подают, окислы азота, а по линии 7 - расплавленное исходное органическое сьфье (циклододеканол и/или циклододеканон) и 50-70% азотную кислоту. За счет разности плотностей газожидкостной смеси в трубе 1 (на стадии смешения) и реакционной жидкости в трубках теплообменника 2 (на стадии отвода тепла реакции) в трубе возникаетвосходящий газожидкостный поток, который по линии 8 направляют на верхнюю трубную решетку теплообменника 2, а в трубках теплообменника 2 - нисходящий поток реакционной жидкости, который направляют по линии 9 в трубу 1 на стадию смешения На верхней трубной решетке теплообменника 2 обеспечивается разделение газовой фазы и циркулирующего потока реакционной жидкости: газовую фазу вместе с 0,05.-2% потока жидкости направляют по линии 10 в колонну 3, а освобожденный от газа основной поток реакционной жидкости 11 по дают в трубки теплообменника 2. В восходящем турбулентном газожидкостном потоке на стадии смешения (в трубе 1) достигается интенсивное диспергирование циклододеканола и/или циклододеканона и перемешивание всей смеси, что обеспечивает одинаковый состав реакционной жидкости во всех трубках теплообменника 2 на стадии отвода тепла реакции. При многократной циркуляции потока реакционной жидкости в контуре, сос71453 4

тоящем из трубы 1 и теплообменника 2, происходит вьщеление и отвод основного количества тепла реакций окисления. На стадии доокисления, осуществляемой в колонне 3, происходит завершение реакций, начавшихся в циркуляционном контуре 1-2, и полное превращение проскочившего из контура 1-2 исходного органического сырья.

О Тепло, вьщеляющееся на стадии доокисления, отводят охлаждением водой через рубашку колонны 3. Из стадии доокисления продукты реакции вместе с окислами азота по линии 12 подают

15 на стадию выделения газовой фазы в газоотделитель 4. Окислы азота, выделяющиеся в газоотделителе 4,. с помощью компрессора 5 по линии 6 подают на стадию смешения в нижнюю

20 часть трубы 1. Количество подаваемых по линии 6 окислов азота поддерживают таким образом, чтобы скорость газа в расчете на сечение трубы 1 составляла 5-100 см/с. Отработанную

25 часть газов выводят из системы по линии 13. Из газоотделителя 4 жидкие и твердые продукты реакции по линии 14 направляют в емкость, где при 70-100°С подвергают разложению

30 азоторганические примеси. П р и м е р 1. Реакционную систему, состоящую из трубы 1, теплообменни- . ка 2 и колонны 3, заполняют 65%-ной азотной кислотой и включают компресj, сор 5. На стадию смешения в вертикальную трубу 1 подают расплавленный циклододеканол с расходом 1 кг/ч, 65%-ную азотную кислоту с расходом 15 кг/ч и окислы азота с расходом

40 0,4 (скорость газа, отнесенная к поперечному сечению трубы, 5,6 см/с). Реакционную смесь из вертикальной трубы 1 по линии 8 подают на верхнюю трубну ю решетку кожу45 хотрубного теплообменника 2, где происходит отделение газовой фазы от основного потока реакционной жид- кости, направляемого сверху в трубки теплообменника 2 (на стадию отвода

50 тепла реакции). Снизу теплообменника 2 основной поток реакционной жидкости по линии 9 возвращается на стадию смешения в трубу 1. Сверху теплообменника 2 ( перед стадией отвода тепла реакции) отбирают 2% от потока циркулирующей через стадии смешения и отвода тепла реакции реакционной жидкости и вместе с газовой

фазой направляют на стадию доокисления в колонну 3. На стадии смешения и стадии отвода тепла реакции поддерживают температуру 40 С, на стадии доокисления - 36°С. Из колонны 3 продукты реакции вместе с газовой фазой подают в газоотделитель 4, откуда 1,10-декандикарбоновую кислоту и другие продукты реакции отводят в емкость, где ньщерживают в течение 15 мин при 85 С, Далее реакц - -чную жидкость подают в кристал.,затор, где ее охлаждают до 40°С. Выпавшие кристаллы продукта отдела .от от маточника. Маточник возвращают на стадию смешения. После фильтрации и промывки получают .

1.22кг/ч 1,10-декандикарбоновой кислоты 0,023 кг/ч нонандикарбоновой кислоты, 0,0027 кг/ч себациновой кислоты и 0,001 кг,/ч прочих кислот. Выход 1J10-декандикарбоновой кислоты составляет 97,6% от теоретического. Т.пл. продукта 127 С,

П р и м е р 2. Процесс проводят,, как в примере 1. В качестве исходного сырья используют, циклододеканоИо Окислы азота подают на стад.ию смешения в трубу 1 со скоростью, отнесенной к поперечному сеченигс трубы, 30 см/с, а на стадию доокисления направляют -0,5% потока циркулирующей через трубу 1 и теплообменник 2 реакционной жидкости. На стадии смешения и стадии отвода тепла реакции поддерживают температуру 44 С, на стадии доокисления 38°С. При этом достигается 100%-ное превращение циклододеканола и после кристаллиза ПИИ, фильтрации и промывки получают

1.23кг/ч 1,10 декандикарбоновой кисЛОты, что соответствует вьгходу .

Т.пл, продукта 127,5°С.

Пример Зо Процесс проводят в условиях примера 1, но в качестве сходного сырья применяют смесь цикододеканола и циклододеканона в соотношении 1:1. При расходе исходного органического сырья 1,6 кг/ч, 65%ной азотной кислоты - 30 кг/ч на стадию смешения подают 7 кислов азота (скорость газа в труе - 99 см/с). На стадию доокислеия вместе с газовой фазой направяют 0,05% циркулирующего потока еакционной жидкости. Температура а стадии смешения и стадии отвода

тепла реакции - , на стадии доокисления - . При этом достигают 100%-ного превращения исходного ор ганического сырья и выхода 1ДО-декандикарбоновой кислоты 1,215 кг (97,2%).П р и м е р 4 Vсравнительный) . Процесс проводят, как в примере 1,

{О но на стадию доокисления направляют 3% циркулирующего потока реакционной смеси. При этом скорость окислов азота в вертикальной трубе 1 составляет 3 см/с. Процесс идет неустой-15 чиво, на всех стадиях температура колеблется от 50 до 60 С. При 100%ном превращении циклододеканола выход 1,10-декандикарбоновой кислоты составляет 1,202 кг/ч ().

20 ПримерЗ (сравнительньп) ,

Процесс проводят,, ка-с в примере 1, но на стадию доокисления направляют 0,03% циркулирующей смеси, скорость окислов азота в трубе 1 смешения

5 составляет 100 см/с, а температура на стадиях смешения и отвода тепла реакции - на стадии доокисления - 56°С. При 100%-ном превращении циклододеканола выход продукта

0 составляет 1,2 кг/ч (95,9%)

Примере (сравнительный), Процесс проводят в условиях примера 1, но температуру на стадиях смешения и отвода тепла реакции поддерживают ЗОс, а на стадии доокисления - 33°С, При 100%-ном превращении циклододеканола выход продукта составляет 1,17 кг/ч (94,2%).

П р и м е р 7. Процесс проводят в условиях примера 3, но применяют смесь циклододеканона и циклододеканола в соотношении 1:9 при расходе органического сырья 1 кг/ч, 65%-ной HNO - 5 кг/ч о Достигают превращения исходного органического сьфья и выхода 1,10 декандикарбоновой кислоты 1,209 кг/ч (96,72%).

Примере. Процесс проводят аналогично примеру 3, но при соотношении органического сырья и 65%-ной HNOj - 1:20 и тег-шературе на стадии доокисления 75 С. При 100%-ном превращении органического сырья выход 1510-декандикарбоновой кислоты составляет 1,216 кг/ч (97;3%).

Преимущества предлагаемого способа по сравнению с известным состоя

71

в следующем повышается уровень безопасности процесса благодаря исключению возможности уноса исходного органического сырья с готовым продуктом и его равномерному распределению по трубам теплообменника на стадии отвода тепла реакции;

1714538

введение стадии доокисления и организация циркуляции реакционной жидкости только через две стадии процесса (стадию смешения и стадию отвода тепла реакции) на 1,3-2,0% повьшает выход 1,10-декандикарбоновой кислоты и упрощает процесс.

7J

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения 1,10-декандикарбоновой кислоты | 1972 |

|

SU437747A1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ 1,9-НОНАНДИКАРБОНОВОЙ И 1,10-ДЕКАНДИКАРБОНОВОЙ КИСЛОТ | 1973 |

|

SU367078A1 |

| Способ выделения и очистки циклододеканона | 1983 |

|

SU1133257A1 |

| Способ получения гидроперекисей циклоалкилов Б.Я.Ладыгина | 1978 |

|

SU799325A1 |

| Способ получения циклододеканола и циклододеканона | 1976 |

|

SU622803A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СМЕСИ ЦИКЛОАЛКАНОНА, ЦИКЛОАЛКАНОЛА И ЦИКЛОАЛКИЛГИДРОПЕРОКСИДА | 1993 |

|

RU2116290C1 |

| Способ очистки декандикарбоновой -1,10 кислоты | 1975 |

|

SU623516A3 |

| Способ получения декан-дикарбоновых кислот | 1976 |

|

SU644776A1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ОКИСЛЕНИЯ АЛКАНА | 2002 |

|

RU2284986C2 |

| Способ получения 1,9-нонандикарбоновой кислоты | 1978 |

|

SU763319A1 |

1. СПОСОБ ПОЛУЧЕНИЯ 1,10ДЕКАНДИКАРБОНОВОЙ КИСЛОТЫ путем окисления кислородсодержащего производного циклододекана или их смеси азотной кислотой, содержащей окислы азота, при нагревании и массовом соотношении кислородсодержащего производного циклододекана и азотной кислоты 1:

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для управления транзисторными ключами | 1987 |

|

SU1555781A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ КОНСЕРВИРОВАНИЯ ГОРОШКА | 2002 |

|

RU2217003C1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1985-08-07—Публикация

1983-05-31—Подача