оэ

САЭ ЬО

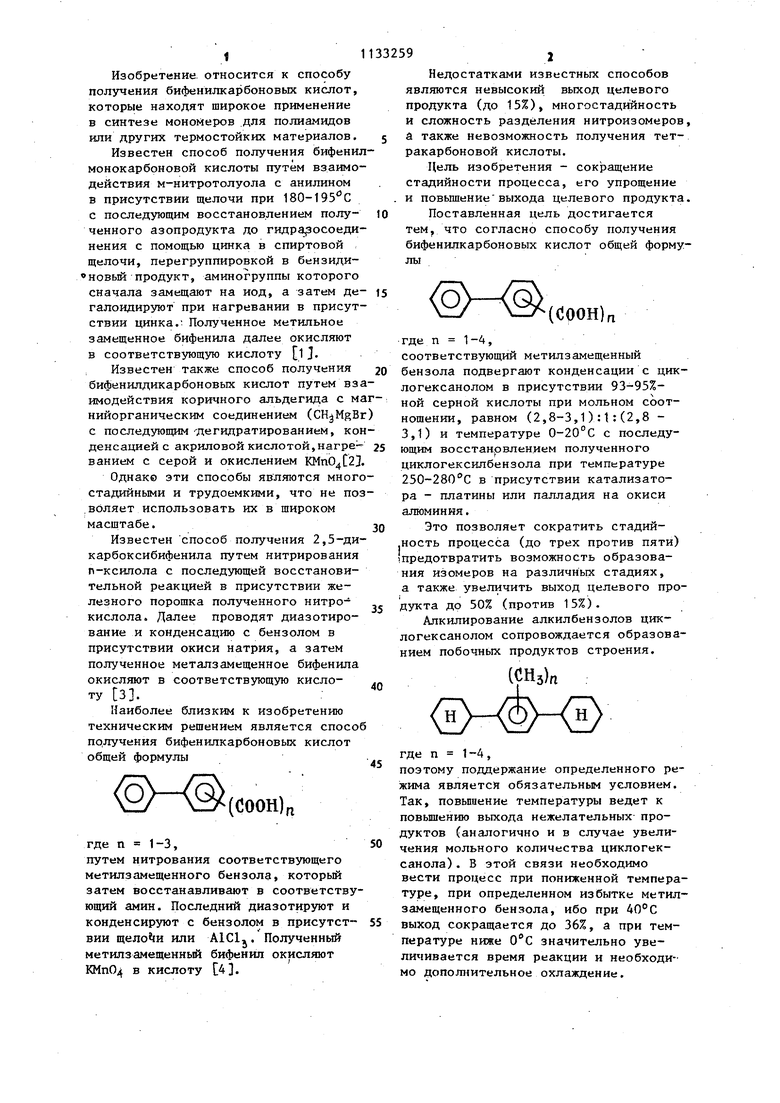

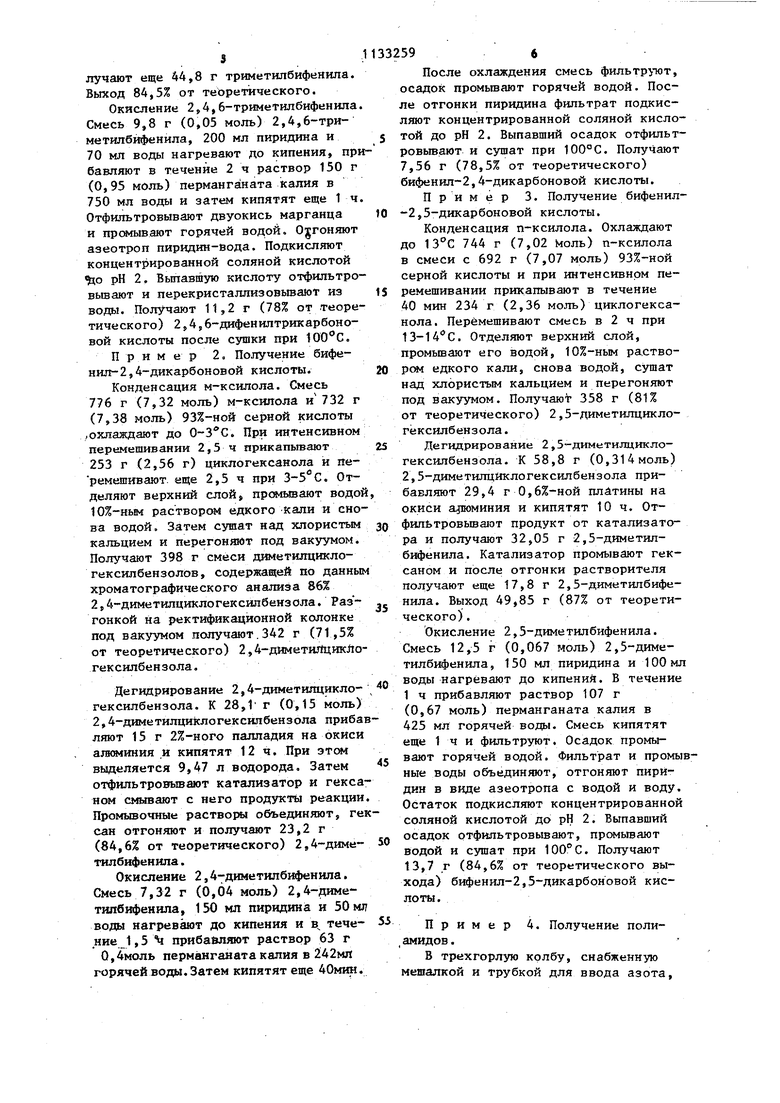

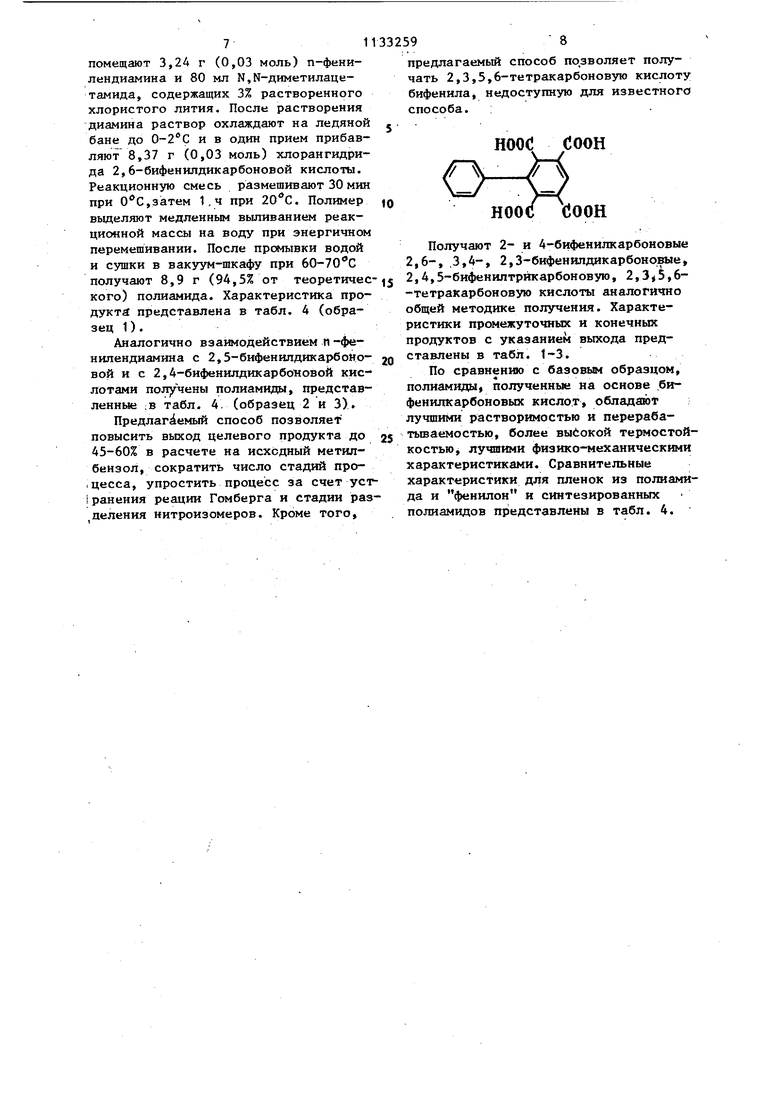

сл со 1 Изучение мольного влияния избытка серной кислоты показало, что необходимо вести процесс с 2,8-3,1%-ны избытком MjSO, причем концентрация ее должна быть в пределах 93-95%. При проведении процесса с 80-85%-ной серной кислотой фенилциклогексан вообще не образуется fS. В стадии дегидрирования может протекать параллельная реакция образования циклических продуктов ряда флуорена, что может вызвать определенные трудности разделения близких по свойствам продуктов. В предлагаемом интервале температур эта реакция практически не протекает. Некоторое повьшение температур до 300°С сопровождается увеличением выхода циклических продуктов, а при побочная реакция становится основной, и поэтому указанный режим требуется строго соблюдать. Общая методика получения бифенилкарбоновых кислот. Конденсация. Смесь метилзамещенного бензола и 93-95%-ной серной кислоты охлаждают до и в течение 2-2,5 ч дри интенсивном перемешивании добавляют по каплям циклогексанол, поддерживая температуру в пределах 0-20С (предпочтительно ). Можно также прибавлять серную кислоту к смеси метилзамещенного бензола и циклогексанола. Молярное соотношение метилзамещенного бензола, циклогексанола и серной кислоты берут в пределах (2,8-3,1): :1:(2,8-3,1). После прибавления всего количест ва циклогексанола (или кислоты) смесь размешивают еще 2-3 ч при той же температуре. Затем реакционную смесь переносят в делительную воронку, отделяют нижний кислотный слой, а углеводородный слой промывают дваж ды водой, дважды 10%-ным раствором щелочи, снова водой и сушат над твер дьм едким кали. Продукт анализируют хроматографически и подвергают разгонке на. ректификационной колонке под вакуумом. Отбирают последователь но фракции непрореагировавшего углеводорода и метилзамещенного циклогек силбензола. В кубе остаются продукты поликалкилирования. Полученные метил замещенные циклогексилбензолы представлены в табл. 1. 94 Д е г и д р и р о в а н и е. В колбу, снабженную обратным холодильником, загружают метилзамещенный циклогексилбензол, затем вносят катализатор дегидрирования в количестве 50-70% от массы углеводорода. В качестве катализатора применяют 2%-ный палладий на окиси алюминия или 0,6%-ную платину на окиси алюминия (). Реакционную массу нагревают до кипения и при 250-280 С интенсивно кипятят 6-12 ч. Затем охлаждают, отфильтровывают катализатор, промывают его гексаном. Отгоняют растворитель и получают продукт дегидрирования. Полученные метилбифенилы представлены в табл. 2. Окисление. Смесь метилзамещенного дифенила, пиридина и воды нагревают до кипения и небольшими порциями в течение 1-1,5 ч добавляют водный раствор перманганата калия в количестве 5-6 моль на 1 моль метилзамещенного дифенила из расчета на одну метильную группу. Затем кипятят еще 0,5-1 ч, отфильтровьтают осадок двуокиси марганца и промывают горячей водой. Отгоняют пиридин с водой, оставшийся раствор подкисляют соля- . ной кислотой до . Выпавший осадок бифенилкарбоновой кислоты отфильтровывают, промывают водой и сушат при . Полученные кислоты бифенила представлены в табл. 3. Пример 1. Получение 2,4,6-бифенилтрикарбоновой кислоты. Конденсация мезитидена. К 1600 г (13,33 моль) мезитилена прибавляют 426 г (4,3 моль) циклогексанола и охлаждают до ЗС. При интенсивном перемешивании по каплям в течение 2,5 ч прибавляют 1290т (13,2 моль) 95%-ной серной кислоты и перемешивают еще -3 ч. Отделяют углеводородный слой, промывают его водой, 10Zным раствором едкого кали, снова водой, сушат и ректифицируют под вакуумом. Получают 710 г ,6-триметилциклогексилбензола. Выход 81,4% от теоретического. Дегидрирование 2,4,6-триметилциклогексилбензола. К 100 г 2,4,6-три- . метнлциклогексилбензола прибавляют 70 г 0,6%-ной pt на окиси алюминия и кипятят 8 ч. Отфильтровывают катализатор и получают 37,6 г 2,4,6-триметилбифенила. Катализатор промывают гексаном, растворитель отгоняют и получают еще 44,8 г триметилбифенила. Выход 84,5% от теоретического. Окисление 2,4,6-триметилбифенш1а Смесь 9,8 г (0,05 моль) 2,4,6-триметилбйфенила, 200 мл пиридина и 70 мл воды нагревают до кипения, при бавляют в течение 2 ч раствор 150 г (0,95 моль) перманганата калия в 750 мл воды и затем кипятят еще 1ч Отфильтровывают двуокись марганца и пр(1ывают горячей водой. Обгоняют азеотроп пиридин-Вода. Подкисляют концентрированной соляной кислотой «ho рН 2, Выпавшую кислоту отфнльтровьшают и перекристаллизовьгоают из воды. Получают 11,2 г (78% от теоретического) 2,456-дифенилтрикарбоновой кислоты после сушки при . Пример 2, Получение бифеншт-2,4-дикарбоновой кислоты. Конденсация м-ксилола. Смесь 776 г (7,32 моль) м-ксилола и732 г (7,38 моль) 9Э%-ной серной кислоты /охлаждают до . При интенсивном перемешивании 2,5 ч прикапьтают 253 г (2,56 г) циклогексанола и переметивают еще 2,5 ч при 3-5°С. Отделяют верхний слой, промывают водой 10%-Hbw растворс 4 едкого кали и снова водой. Затем сушат над хлористым кальцием и перегоняют под вакуумом. Получают 398 г смеси диметилциклогексилбензолов, содержащей по данным хроматографического анализа 86% 2,4-диметилциклогек сил бензола. Разгонкой на ректификационной колонке под вакуумом получают.342 г (71,5% от теоретического) 2,4-диметш1цикЛогексилбензола. Дегидрирование 2,4-диметилциклогексилбензола. К 28,1 г (0,15 моль) 2,4-диметилциклогексилбензола приба ляют 15 г 2%-ного палладия на окиси ашмкния и кипятят 12ч. При этом выделяется 9,47 л водорода. Затем отфильтровъгоают катализатор и гекса ном смывают с него продукты реакции Промывочные растворил объединяют, ге сан отгоняют и получают 23,2 г (84,6% от теоретического) 2,4-диметилбнфенила. Окисление 2,4-диметш1бифенила. Смесь 7,32 г (0,04 моль) 2,4-диметипбифенила, 150 мл пиридина и 50 MJ воды нагревают до кипения и в течение 1,5 прибавляют раствор 63 г 0,4моль пермангавата калия в 242мл горячей воды. Затем кипятят еще 40мин. 596 После охлаждения смесь фильтруют, осадок промьшают горячей водой. После отгонки пиридина фильтрат подкисляют концентрированной соляной кислотой до рН 2. Выпавший осадок отфильтровывают и сушат при 100°С. Получают 7,56 г (78,5% от теоретического) бифенил-2,4-дикарбоновой кислоты. Пример 3. Получение бифенил-2,5-дикарбоновой кислоты. Конденсация п-ксилола. Охлаждают до 13°С 744 г (7,02 Моль) п-ксилола в смеси с 692 г (7,07 моль) 93%-ной серной кислоты и при интенсивном перемешивании прикапывают в течение 40 мин 234 г (2,36 моль) циклогексанола. Перемешивают смесь в 2 ч при 13-14 С. Отделяют верхний слой, промьшают его водой, 10%-ным ра.ствоpcw едкого кали, снова водой, сушат над хлористым кальцием и перегоняют под вакуумом. Получают 358 г (81% от теоретического) 2,5-диметшщшслогёксилбензола. Дегидрирование 2,5-диметилциклогексилбензола. К 58,8 г (0,314 моль) 2,5-диметштцИклогексилбензола прибавляют 29,4 г 0,6%-ной плАтины на окиси ароминия и кипятят 10 ч. 0тфильтровьгоают продукт от катализатора и получают 32,05 г 2,5-диметилбифенила. Катализатор промывают гексаном и после отгонки растворителя подучают еще 17,8 г 2,5-диметш1бифенила. Выход 49,85 г (87% от теоретического) . Окисление 2,5-диметилбифенила. Смесь 12,5 г (0,067 моль) 2,5-диметилбнфенила, 150 мл пиридина и 100мл воды нагревают до кипений. В течение 1 ч прибавляют раствор 107 г (0,67 моль) перманганата калия в 425 мл горячей воды. Смесь кипятят еще 1 ч и фильтруют. Осадок промывают горячей водой. Фильтрат и промывные воды объединяют, отгоняют пиридин в виде азеотропа с водой и воду. Остаток подкисляют концентрированной соляной кислотой до рН 2. Выпавший осадок отфильтровывают, промьгеают водой и сушат при 100°С. Получают 13,7 г (84,6% от теоретического выхода) бифенил-2,5-дикарбоновой кислоты. Пример 4. Получение полиамидов. В трехгорлую колбу, снабженную ешалкой и трубкой для ввода азота. 71 помещают 3,24 г (0,03 моль) п-фенилейдиамина и 80 мл N,N-диметилацетамида, содержащих 3% растворенного хлористого лития. После растворения диамина раствор охлаждают на ледяной бане до и в один прием прибавляют 8,37 г (0,03 моль) хлорангидрида 2,6-бифенилдикарбоновой кислоты. Реакционную смесь размешивают 30 мин при ,затем 1,ч при . Полимер выделяют медленным выливанием реакционной массы на воду при энергичном перемешивании. После промывки водой и сушки в вакуум-шкафу при бО-ТО С получают 8,9 г (94,5% от теоретичес кого) полиамида. Характеристика продукта представлена в табл. 4 (образец 1) . Аналогично взаимодействием п-фенилендиамина с 2,5-бифенилдикарбоНовой и с 2,4-бифенш1дикарбоковой кислотами получены полиамиды, представленные ;в табл. 4, (образец 2 и 3). Предлагаемый способ позволяет повысить выход целевого продукта до 45-60% в расчете на исходный метилбензол, сократить число стадий про.цесса, упростить процесс за счет уст I ранения реации Гомберга и стадии раз деления нитроизомеров. Кроме того. 59 предлагаемый способ позволяет получать 2,3,5,6-тетракарбоновую кислоту бифенила, недоступную для известного способа. : СООН соон Получают 2- и 4-бифенилкарбоновые 2,6-, .3,4-, 2,3-бифенилдикарбоновые, 2,Д,5-бифенилтрйкарбоновую, 2,,6-тетракарбоновую кислоты аналогично общей методике получения. Характеристики промежуточных и конечных продуктов с указанием выхода представлены в табл. 1-3. По сравнению с базовым образцом, полиамиды, полученные на основе бифенилкарбоновых кислот, обладают лучшими растворимостью и перерабатьгоаемостью, более высокой термостойкостью, лучшими физико-механическими характеристиками. Сравнительные характеристики для пленок из полиамида и фенилон и синтезированных полиамидов представлены в табл. 4.

ст)

сг

S

ч ю

te

Cf i.

о I

«. &

H,|g

.lg

II

15

1133259

16 Табл. ица А

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения флуоренонкарбоновой кислоты | 1983 |

|

SU1124008A1 |

| Способ получения арилированных фталоцианинов | 1988 |

|

SU1623998A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,5-БИФЕНИЛДИКАРБОНОВОЙ КИСЛОТЫ | 1994 |

|

RU2078100C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИГИДРОХЛОРИДА 2,7-БИС-[2-(ДИЭТИЛАМИНО)ЭТОКСИ]ФЛУОРЕНОНА-9-ПРОТИВОВИРУСНОГО И ИММУНОМОДУЛИРУЮЩЕГО ПРЕПАРАТА "АМИКСИН" | 1999 |

|

RU2218327C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛОВЫХ ЭФИРОВ 4-БИФЕНИЛКАРБОНОВОЙ КИСЛОТЫ | 2016 |

|

RU2640205C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-АЦЕТОКСИ-5-БИФЕНИЛКАРБОНОВОЙ КИСЛОТЫ | 2009 |

|

RU2409553C2 |

| СПОСОБ ПОЛУЧЕНИЯ 2,4,6-ЗАМЕЩЕННЫХ 5-1/2-БИС-[р-ХЛОР-(ОКСИ)-ЭТИЛ]- | 1968 |

|

SU220264A1 |

| Способ получения алкилзамещенных-8-амино-(ациламино)-1,2,3,4-тетрагидробензофуро (3,2-с) пиридинов | 1973 |

|

SU484748A1 |

| ЗАМЕЩЕННЫЕ ПРОИЗВОДНЫЕ АЗОЛОНА, СПОСОБ ИХ ПОЛУЧЕНИЯ, ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1994 |

|

RU2128659C1 |

| СПОСОБ ПОЛУЧЕНИЯ П-ТЕРФЕНИЛА | 2007 |

|

RU2349572C1 |

СПОСОБ ПОЛУЧЕНИЯ БИФЕНИЛКАРБОНОВЫХ КИСЛОТ общей формулы ССООН) п 1-4, из соответствующего метилзамещенного бензола с использованием конденсации с образованием бифенильной структуры, окисления соответствующего метилзамещенного бифенила перманганатом калия и выделения целевого продукта, о тличающий ся тем, что, с целью сокращения стадийности процесса, его упрощения и повышения выхода целевого продукта, соответствующий метилзамещенный бензол подвергают конденсации с циклогексанолом в присутствии 93-95%-ной серной кислоты при мольном соотношении, равном

dip, КГС/СМ

Ер, %

Удельное объемное сопротивление, Ом. см

Гидролитическая устойчивость (числитель-потеря массы в % в 10%-но HjSO., знаменатель потеря массы в % в 10%-ной H2S04 посл шестичасового кипячения)

Потеря в весе, % (при температуре, С)

1300

1200 6 9

«

5

16

1 10

3x1

1i9 19 16

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Chem | |||

| Berichte | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Контрольный стрелочный замок с двумя ключами | 1925 |

|

SU2552A1 |

| Генератор с приводом для ручной электрической лампы | 1919 |

|

SU586A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Chem | |||

| Способ уравновешивания движущихся масс поршневых машин | 1925 |

|

SU427A1 |

| Кулиса для фотографических трансформаторов и увеличительных аппаратов | 1921 |

|

SU213A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-01-07—Публикация

1983-03-24—Подача