ю

о:

00 СП

СГ5

00 Изобретение относится к способам получения алкиларилсульфокислот, используемых в качестве отвердителей фенолформальдегидных смол в составе клеев и пластмасс, гидротропов, кислых катализаторов химических процес сов. Цель изобретения - повышение качества и выхода целевого продукта, Цель достигается тем, что процесс проводят в присутствии парафинов с температурой выкипания 280-320С, Пример 1. В цилиндрический реактор из нержавеющей стали, оснащенный турбинной мешалкой, термопарой, охлаждающей рубашкой, барботером для подачи сульфирующего газа, штуцером для отбора сульфокислот в нижней части реактора, помещают жидкого парафина фр, 280-320°С и гек силбензола 99,8% чистоты. Количество смеси парафин - гексилбензол 108 г. Гексилбензол получают алкилированием бензола гексеном-1 в присутстВИИ хлористого алюминия известными способами. Содержание гексилбензола в смеси 0,327 моль (52,9 ч). Термостатируют и перемешивают смесь при 20°С и при работающей турбинной мешалке через барботер вводят 0,35 моль (28 г) газообразного серного ангидрида разбавленного сухим воздухом до 5-7,0 об,%. Температуру . в зоне реакции поддерживают охлаждаю щей рубашкой в пределах 20-35С. После окончания подачи сульфоаген та реакционная смесь в течение 210 мин расслаивается в реакторе на два слоя; верхний - жидкий парафин, нижний - гексилбензолсульфокислота. Для более четкого разделения продукт через нижний штуцер сливают в делительную воронку, отделяют сульфо кислоту от парафина и анализируют. После отделения кислоты верхний парафиновый слой, практически rie содержащий сульфокислот (кислотное чис ло 0,5-1,0 мг кон/г), использ: т для очередного сульфирования. Полученную гексилбензолсульфокислоту в количестве 79,3 г анализируют на содержание целевого продукта, минеральных кислот и несульфированных соединений аналогично, как и контакт Петрова по ГОСТ 463-53. Условия получения сульфокислот при различных соотношениях парафин алкилбензолы и качественные показатели алкилбензолсульфокислот привеены в табл.1. Пример 2.В условиях примера 1 сульфируют в течение 30 мин 98 г смеси диэтилбензола в жидком плрафине. Температура реакции 20-28°С. Содержание диэтилбензола в смеси 0,34 моль (45 г). Диэтилбензол отбирают как побочный продукт производства, он содержит 74 мас.% (1-изомера . Расход осушенного воздуха ПО л, Вьпсод сульфокислот после отстаивания 72,5 г. Пример З.В реактор согласно примеру 1 загружают 65 г жидкого парафина, термостатируют при 25-30 С и в течение 1 ч дозируют 0,68 моль (90 г) -диэтилбензола. Одновременно через барботер в смеси с сухим воздухом подают газообразный серный ангидрид в количестве 0,75 моль (60 г). Концентрация серного ангидрида в воздухе 5,5 об.%. Температуру в зоне реакции поддерживают не более 35°С. С нижнего штуцера реактора непрерывно в делительную воронку отбирают сульфокислоты с примесью эмульгированного парафина. Сульфированный продукт разделяется на верхний парафиновьй слой в количестве 7,0 г исульфокислоты, выход которых составляет 143,8 г. Парафиновый слой возвращают в реактор для последующего проведения процесса в указанных режимах. Качество сульфокислот не отличается от продуктов, получаемых при периодическом методе отбора в соответствии с примером 2. В условиях примера 1 проводят сульфирование алкилбензолов серным ангидридом, меняя при этом исходное сырье и режимы процесса. В табл.2 приведена характеристика сульфокислот в сравнении с .контактом Петрова. Пример 4. Процесс ведут при соотношениии ароматических углеводородов и парафина 3:1. В реактор (согласно примеру I) загружают 50 г жидкого парафина, термостатируют при 25С и в течение 1. ч дозируют 0,94 моль (152,5 г) гексилбензола. Одновременно в течение 1 ч через барботер в реактор подают в смеси с сухим воздухом 1,0 моль

(80,7 г) газообразного серного ангидрида , Концентрация серного ангидрида в воздухе 5,О об,%. Температуру в реакторе поддерживают 30-35 С. С нижнего штуцера непрерывно в делительную воронку отбирают сульфированный продукт в количестве 235 г, содержащий прийесь парафина. После отстаивания в течение 20 мин отделяют верхний слой парафина в количестве 6,4 г и 230 г гексилбензолсульфокислоты. Парафин возвращают в реактор. Кислотное число возвратного парафина 1,1мг КОН/Г. Полученный целевой продукт - гексилбензолсульфокислота имеет кислотное число 245 мг КОН/г . и содержит в качестве примесей 1,48 мас,% серной кислоты и 3,15мае.% несульфированных углеводородов.

Сульфирование ароматических углеводородов можно проводить и в среде парафина других фракций.

Однако в среде твердого парафина необходимо проводить реакцио выше температуры его плавления., т.е.60С Повьшение температуры сульфирования для короткоцепочных алкилбензолов сопровождается значительным их уносом из зоны реакции, а также увеличением количества побочных продуктов например сульфонов.

При сульфировании гексилбензола в парафине с т.пл. 52°С при 60°С наблюдается образование сульфонов в количестве 1,2%, в то время как в жидком парафине сульфоны отсутствуют.

Использование, более низкокипящих фракций парафинов приводит к увеличению степени уноса их с отработанными газами, к ухудшению процесса отделения сульфокислот отстаиванием.

Например, при проведении реакции в среде парафина с началом кипения 200°С кислотное число парафина после отделения сульфокислот составляет 15-20 мг КОН/Г, т.е. примерно на порядок , чем в предлагаемом процессе.

Формула изобретения

Способ получения (;-алкилбензолсульфокислот сульфированием соответствующих ароматических углеводородов газообразным серным ангидридом, отличающийся тем, что, с целью повьщ1ения качества и выхода целевого продукта, процесс проводят в среде жидкого парафина с температурой выкипания 280-320 С при соотнотении ароматических углеводородов и парафина 1 и температуре 20-35 °С.

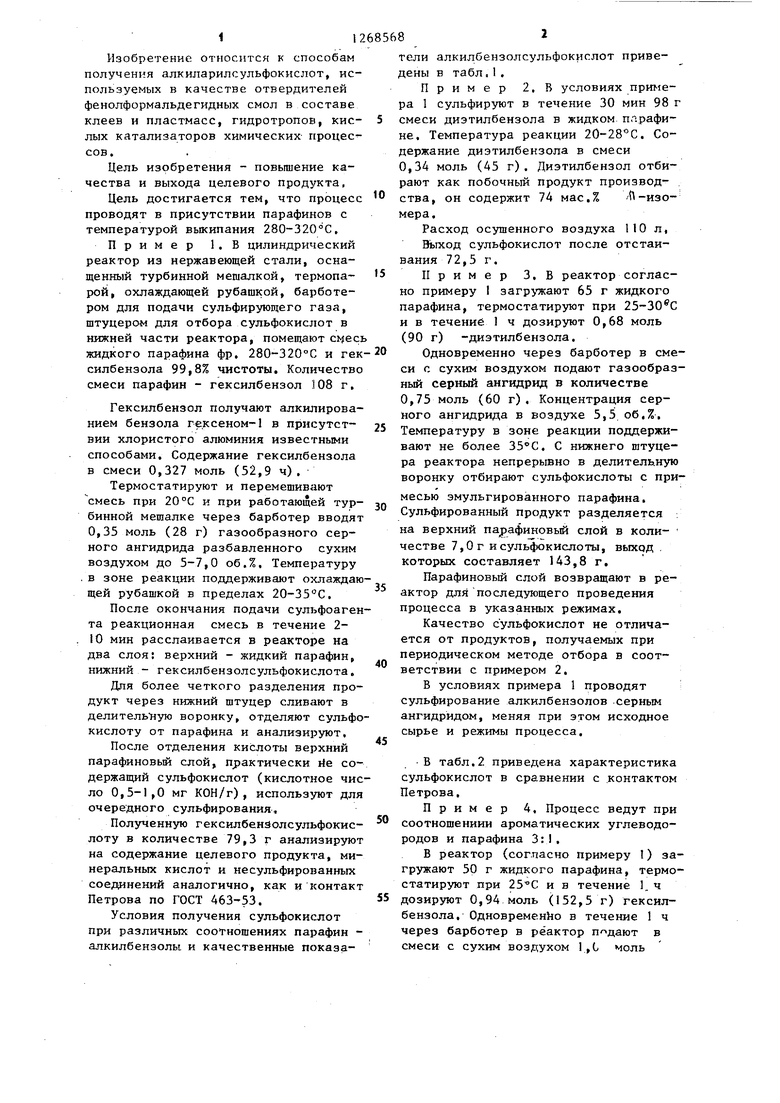

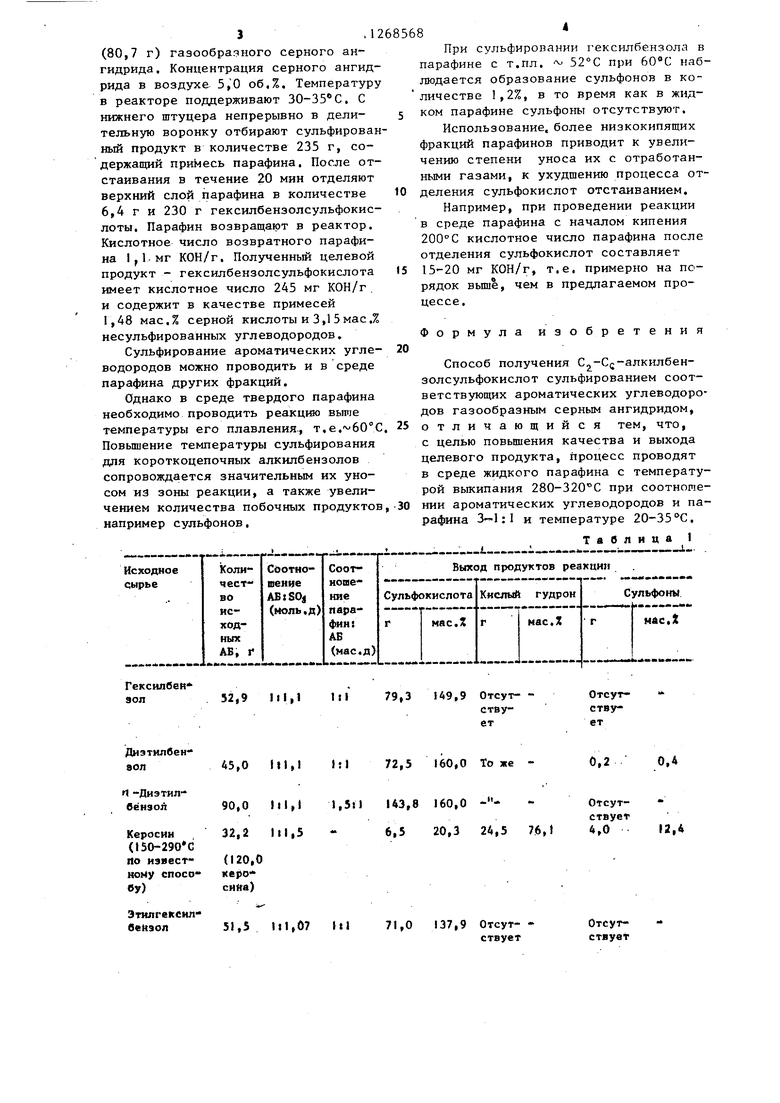

Т а 0 л и ц а I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алкилбензолсульфокислоты | 1982 |

|

SU1133266A1 |

| Способ сульфирования органических веществ | 1979 |

|

SU869264A1 |

| Способ получения алкилбензолсульфоната натрия | 1983 |

|

SU1162791A1 |

| Способ получения сульфоэтоксилатов или алкилсульфатов | 1979 |

|

SU891651A1 |

| Способ получения непредельных сульфонатов или алкиларилсульфатов натрия | 1978 |

|

SU747853A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛСУЛЬФОКИСЛОТЫ | 1995 |

|

RU2128645C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛСУЛЬФОНАТА НАТРИЯ | 1987 |

|

SU1467958A1 |

| Способ получения алкиларилсульфокислот или кислых алкилсульфатов и устройство для его осуществления | 1978 |

|

SU771089A1 |

| Способ получения алкил- и полиалкиларилсульфонатов натрия или калия | 1987 |

|

SU1456412A1 |

| Способ получения эмульгатора для синтетических моющих средств | 1989 |

|

SU1664791A1 |

Изобретение касается алкиларилсульфокислот, в частности C -Cg-алкилбензолсульфокислот (I), используемых в качестве отвердителей фенолформальдегидных смол в составе клеев и пластмасс, гидротропов, кислых катализаторов химических процессов. Повышение качества и выхода

52,9 III, Itl 79,3 149,9 ОтсутДиэтилвен45,0 lit,l J:l 72,5 160,0 1 -Диэтилl,5tl 143,8 160,0 90,0 I lift бензол 32,2 III,5 Керосин (15( ио изяестнону спосо ву) Этилгекснл51,5 III,07 III бвНэол

Отсутствуствуетет 6,5 20,3 71,0 137,9 0,20,4 Тоже - Отсут-ствует 24,5 76,1 4,012,4 ОтсутОтсутствуетствует

2,7Н48,1160,6То КСВез he-76,01ДЗ,9-

рафика

...

То ж«137,2152,40,00,9

..

,1131,00,61,2

.

,5150,01,12,4

Гексилбензолсульфокисло160

та

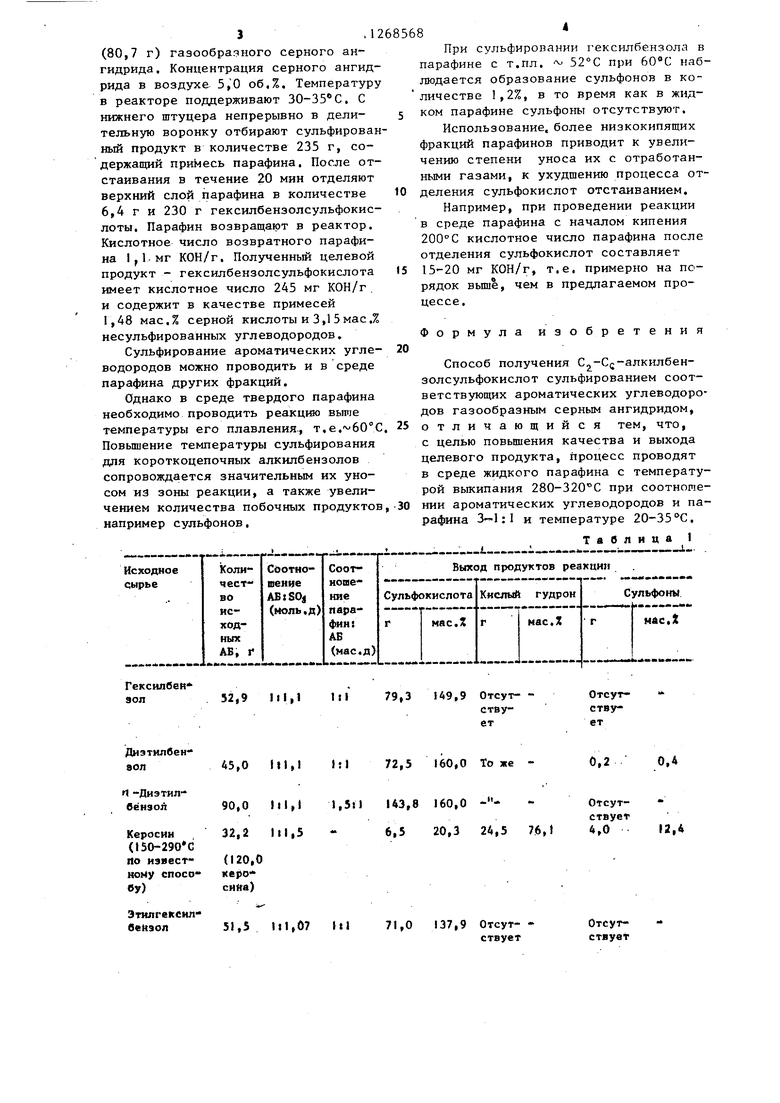

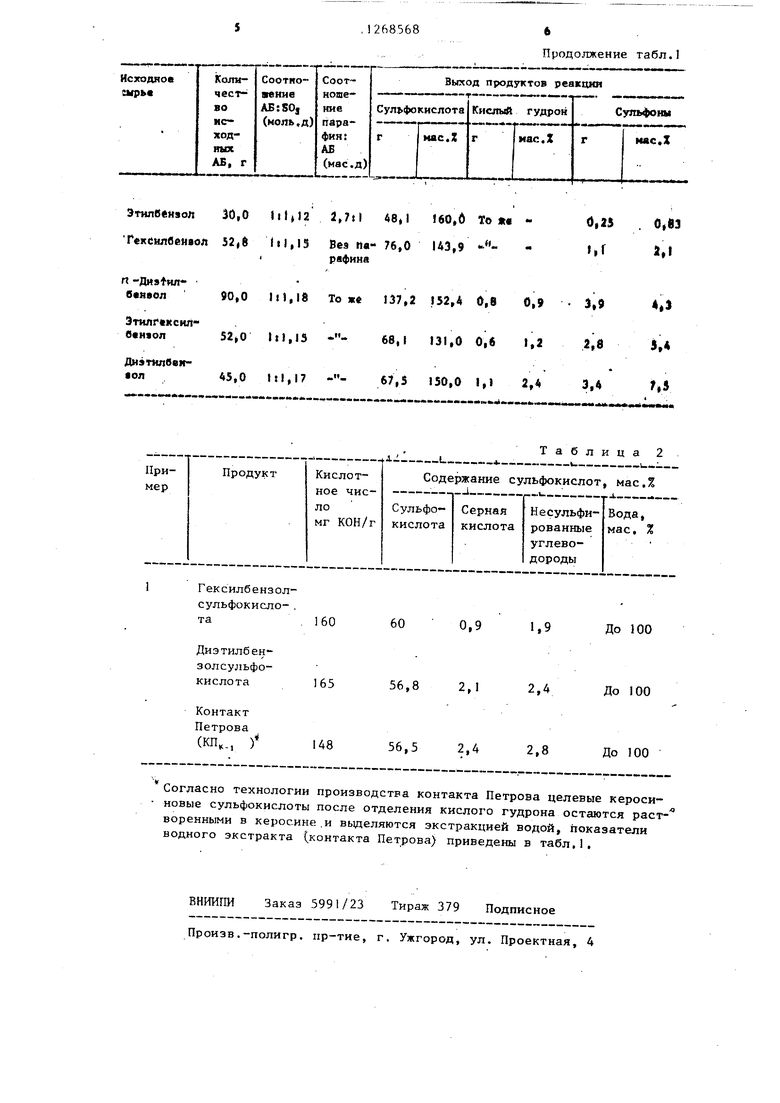

Продолжение табл.1

Таблица 2

60

0,9

1,9

До 100

| Подбор, синтез и разработка технологии новых биологически мягких ПАВ взамен РАС, контакта Петрова | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Клеевая композиция для склеивания древесных материалов | 1982 |

|

SU1033519A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-11-07—Публикация

1984-03-01—Подача