Изобретение относится к технологии изготовления магнитопроводов электрических машин и может быть использовано в электротехни неской промышленности.

Цель изобретения - расширение технологических возможностей путем применения метода на различных габаритах магнитопрозодоа, а также экономия материала путем уменьшения отходов стали при штамповке и повышение качества магнито- провода за счет улучшения коэффициента воздушного зазора.

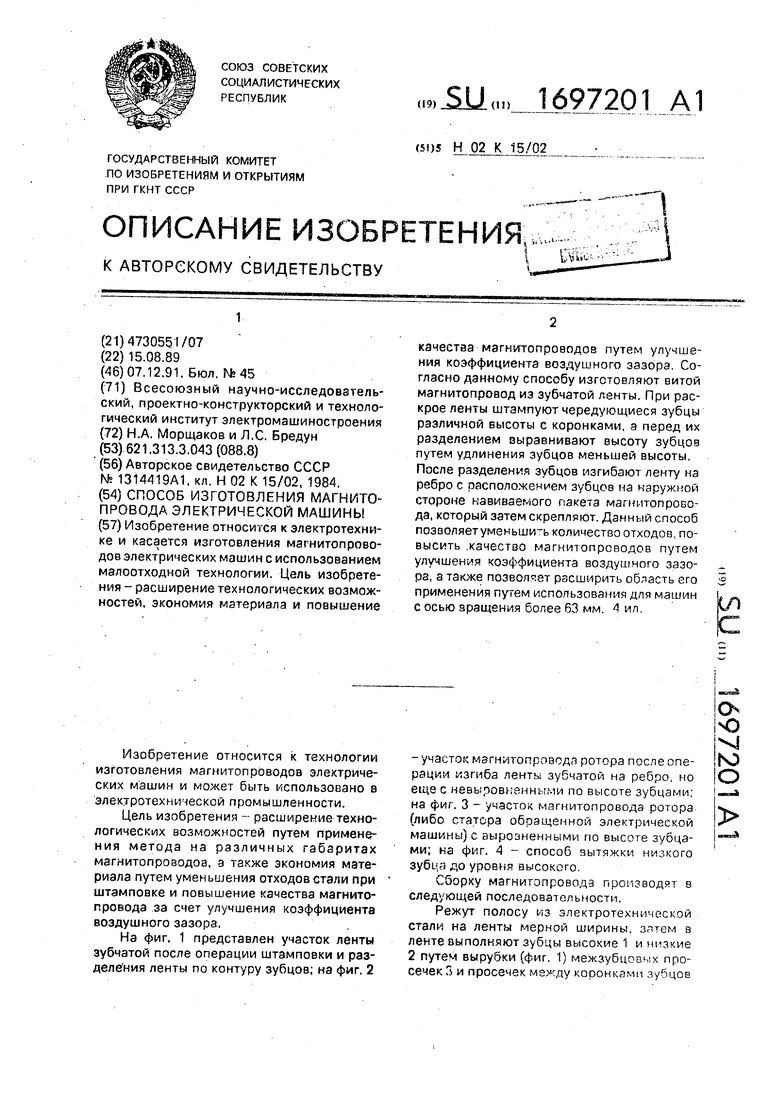

На фиг. 1 представлен участок ленты зубчатой после операции штамповки и раз- деле ния ленты по контуру зубцов; на фиг. 2

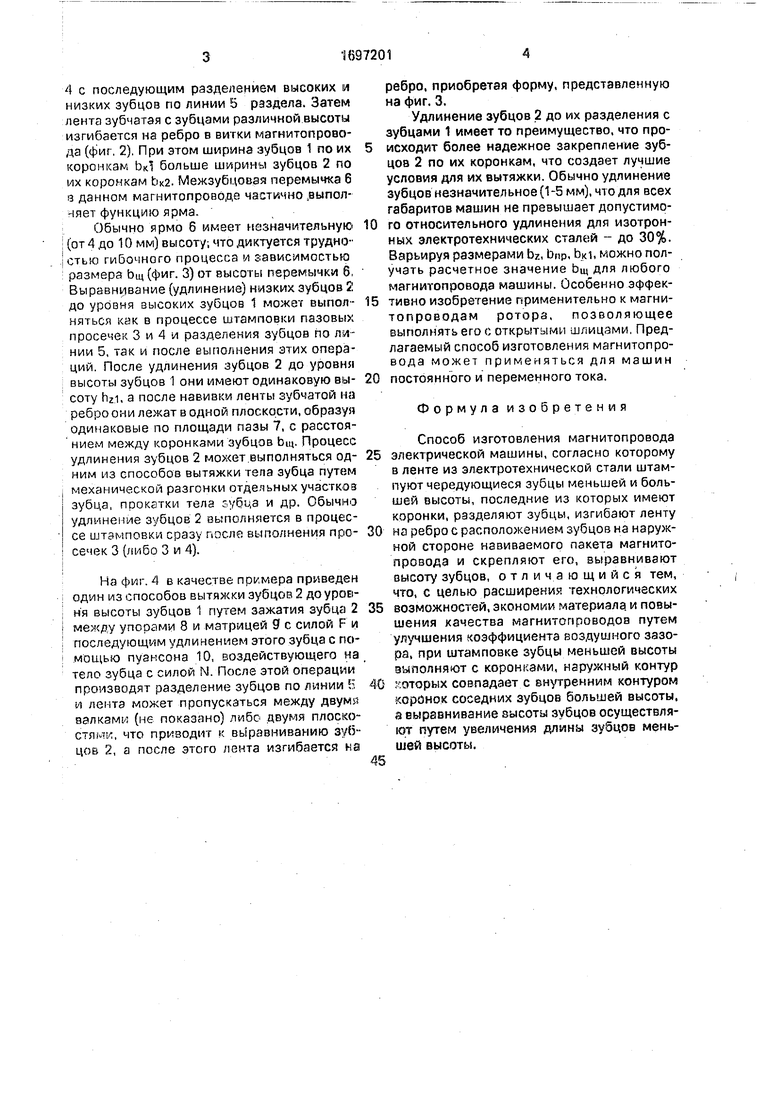

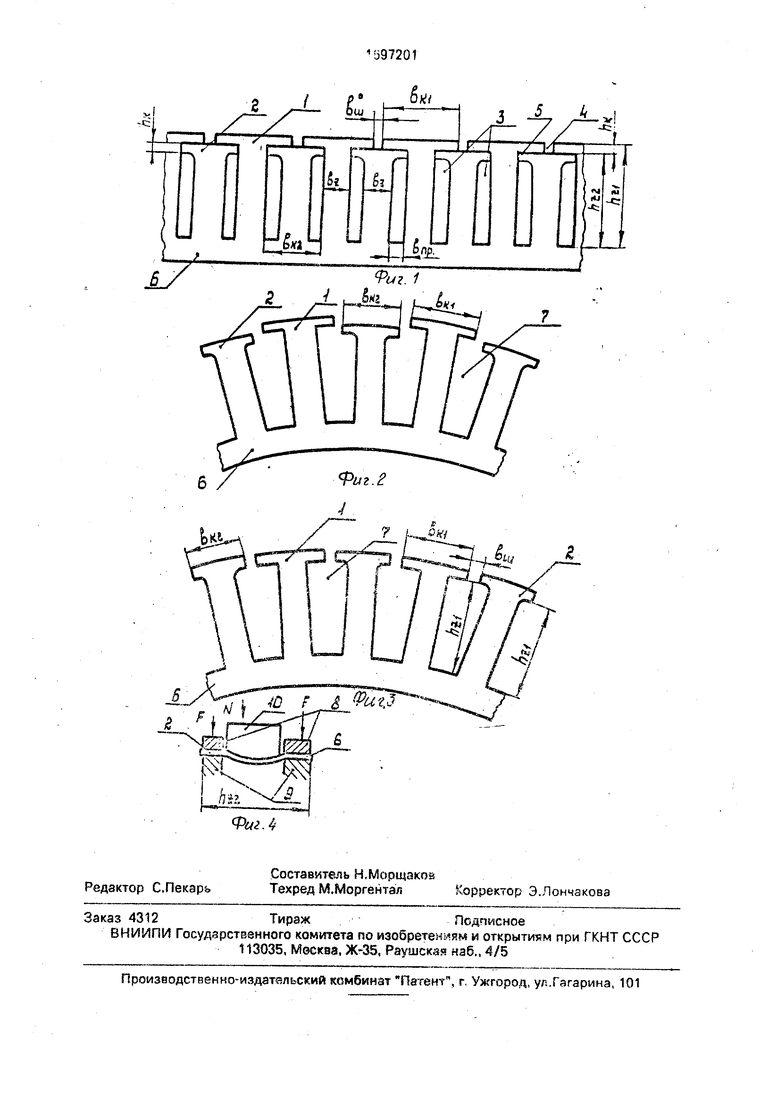

- участок мэгнитопровсдя ротора после операции изгиба ленты зубчатой на ребро, но еще с невыровненными по высоте зубцами, на фиг. 3 - участок магнитопровода ротора (либо статора обращенной электрической машины) с выровненными по высоте зубцами; на фиг. 4 - способ зытяжки низкого зубця до уровня высокого

Сборку магнитопровода производят в следующей последовательности.

Режут полосу из электротехнической стали на ленты мерной ширины, в ленте выполняют зубцы высокие 1 и низкие 2 путем вырубки (фиг. 1) межзубцозчх просечек 3 и просечек коронкями зубцов

;ю

ч|

ю Ю

4 с последующим разделением высоких и низких зубцов по линии 5 раздела. Затем лента зубчатая с зубцами различной высоты изгибается на ребро в витки магнитопрово- да (фиг. 2). При этом ширина зубцов 1 по их коронкам ЬкТ больше ширины зубцов 2 по их коронкам Ьк2. Межзубцовая перемычка 6 в данном магнитопроводе частично .выполняет функцию ярма.

Обычно ярмо 6 имеет незначительную (от 4 до 10 мм) высоту; что диктуется трудностью гибочного процесса и зависимостью размера Ьщ (фиг. 3) от высоты перемычки б. Выравнивание (удлинение) низких зубцов 2 до уровня высоких зубцов 1 может выпол- нягьсл как в процессе штамповки пазовых просечек 3 и 4 и разделения зубцов по линии 5, так и после выполнения этих операций. После удлинения зубцов 2 до уровня высоты зубцов 1 они имеют одинаковую высоту hzi, а после навивки ленты зубчатой на ребро они лежат в одной плоскости, образуя одинаковые по площади пазы 7, с расстоянием между коронками зубцов Ьщ, Процесс удлинения зубцов 2 может выполняться одним из способов вытяжки гела зубца путем механической разгонки отдельных участков зубца, поокатки тела зубца и др. Обычно удлинение зубцов 2 выполняется в процессе штамповки сразу после выполнения просечек 3 (либо 3 и 4).

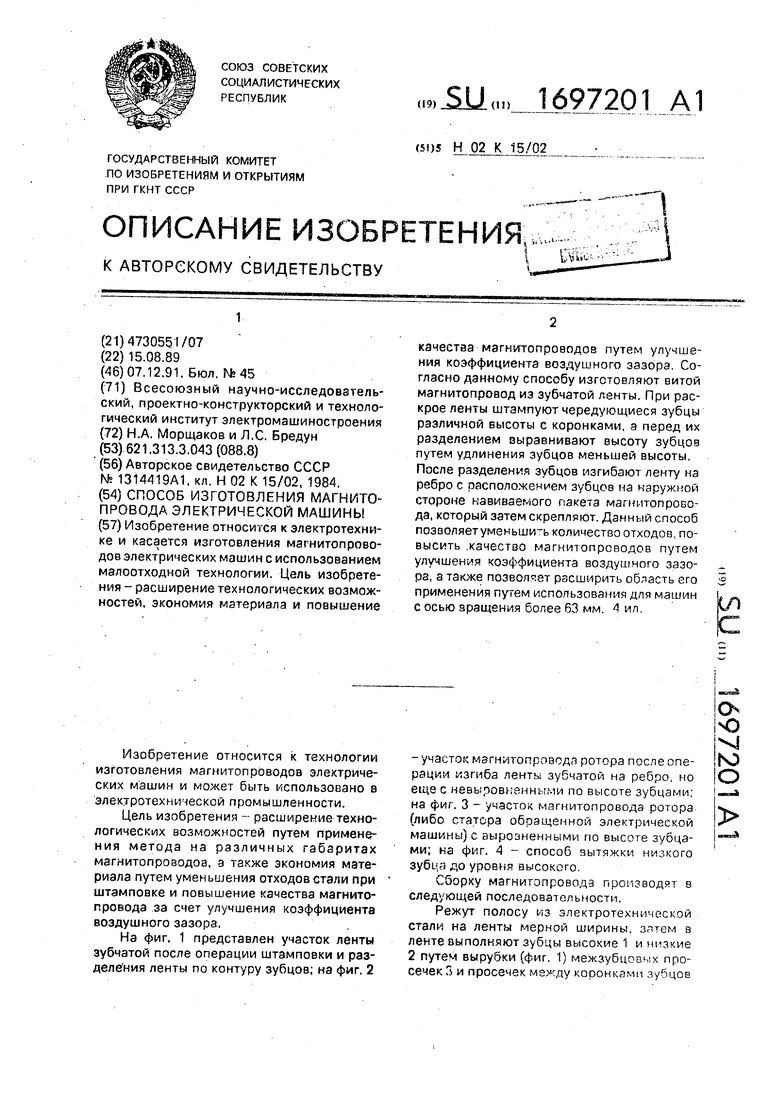

На фиг. 4 в качестве примера приведен один из способов вытяжки зубцов 2 до уровня высоты зубцов 1 путем зажатия зубца 2 между упорами 8 и матрицей 9 с силой F и последующим удлинением этого зубца с помощью пуансона 10, воздействующего на тело зубца с силой N. После этой операции производят разделение зубцов по линии 5 и лента может пропускаться между двумя валками (не показано) либо двумя плоскостями, что приводит к выравниванию зубцов 2, а после этого лента изгибается на

ребро, приобретая форму, представленную на фиг. 3,

Удлинение зубцов 2 до их разделения с зубцами 1 имеет то преимущество, что происходит более надежное закрепление зубцов 2 по их коронкам, что создает лучшие условия для их вытяжки. Обычно удлинение зубцов незначительное (1-5 мм), чт о для всех габаритов машин не превышает допустимого относительного удлинения для изотрон- ных электротехнических сталей - до 30%. Варьируя размерами bz, bnp, ЬК1. можно получать расчетное значение Ьщ для любого магнитопровода машины. Особенно эффективно изобретение применительно к магни- топроводам ротора, позволяющее выполнять его с открытыми шлицами. Предлагаемый способ изготовления магнитопровода может применяться для машин

постоянного и переменного тока.

Формула изобретения

Способ изготовления магнитопровода

электрической машины, согласно которому в ленте из электротехнической стали штампуют чередующиеся зубцы меньшей и большей высоты, последние из которых имеют коронки, разделяют зубцы, изгибают ленту

на ребро с расположением зубцов на наружной стороне навиваемого пакета магнитопровода и скрепляют его, выравнивают высоту зубцов, отличающийся тем, что, с целью расширения технологических

возможностей, экономии материала, и повышения качества магнитапроводов путем улучшения коэффициента воздушного зазора, при штамповке зубцы меньшей высоты выполняют с коронками, наружный контур

которых совпадает с внутренним контуром шронок соседних зубцов большей высоты, а выравнивание высоты зубцов осуществляют путем увеличения длины зубцов меньшей высоты.

ЗЬг.4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления магнитопроводов электрических машин | 1984 |

|

SU1314419A1 |

| Способ изготовления магнитопровода электрической машины | 1982 |

|

SU1133638A1 |

| Способ изготовления магнитопровода электрической машины | 1980 |

|

SU1133637A1 |

| Магнитопровод ротора электрической машины | 1989 |

|

SU1764123A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИТЫХ ТОРЦОВЫХ МАГНИТОПРОВОДОВ | 1994 |

|

RU2074480C1 |

| Магнитопровод электрической машины и способ его изготовления | 1984 |

|

SU1239786A1 |

| Способ изготовления витого штампованного магнитопровода со скосом зубцов | 1988 |

|

SU1739440A1 |

| Способ изготовления магнитопровода электрической машины | 1982 |

|

SU1050052A1 |

| Способ изготовления магнитопровода электрической машины | 1986 |

|

SU1381659A1 |

| Способ изготовления зубцовой зоны ротора электрической машины | 1987 |

|

SU1525819A1 |

Изобретение относится к электротехнике и касается изготовления магнитопрово- дов электрических машин с использованием малоотходной технологии. Цель изобретения - расширение технологических возможностей, экономия материала и повышение качества магнитопроводов путем улучшения коэффициента воздушного зазора. Согласно данному способу изготовляют витой магнитопровод из зубчатой ленты. При раскрое ленты штампуют чередующиеся зубцы различной высоты с коронками, а перед их разделением выравнивают высоту зубцов путем удлинения зубцов меньшей высоты. После разделения зубцов изгибают ленту на ребро с оасположением зубиов на наружной стороне навиваемого пакета магннтопрово- да, который затем скрепляют. Дачный способ позволяет уменьшись количество отходов повысить качество магнитопроводов путем улучшения коэффициента воздушного зазора, а также позволяет расширить область его применения путем использования для машин с осью вращения более 63 мм. - ил С

| Способ изготовления магнитопроводов электрических машин | 1984 |

|

SU1314419A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1991-12-07—Публикация

1989-08-15—Подача