(Л

со 1C

О5 N5

Изобретение относится к холодной штамповке и может быть использовано для образования отверстий в трубах, в частности в тонкостенных трубах крупного сечения.

Известен способ образования отверстий в трубах, в частности в трубах круглого сечения, при котором к трубе прикладывают направленные перпендикулярно к ее продольной оси усклщ и занимают ее, затем прилагают усилия разделения и образуют отверстие, после чего снимают усилия зажима 1-.

Недостатком известного способа является ограниченность технологических возможностей, заключающаяся в том, что данный способ ме позволяет пробивать отверстия с шириной, близкой к внутреннему диаметру трубы.

Наиболее близким к предлагаемому по технической сушности и достигаемому эффекту является способ образования отверстий в тонкостенных трубах, при котором к трубе прикладывают направленные перпендикулярно к ее продольной оси усилия с величиной, обеспечиваюш,ей упругое деформирование трубы, и придают ей овалообразную форму, затем прилагают усилия разделения, образуя отверстие 2.

Недостатками данного способа являются невысокие точность отверстия и качество поверхности, огоаничиваюш,ей его.

Цель изобретения - повышение точности отверстий и качества поверхности.

Цель достигается тем, что согласно способу образования отверстий в тонкостенных труба.х круглого сечения, при котором к трубе с наружной стороны прикладывают направ:к-1м11,1с перпендикулярно к ее продольной осп усилия с величиной, обеспечивающей упругое деформирование трубы, и придают ей овалообразную форму, затем прила|-ают усилия разделения, образуя отверстие, после деформирования трубы в ее полость вводят оправку-матрицу с поперечным сечением, соответствующим внутреннему контуру деформированной трубы,

образование отверстия производят после этого, прилагая усилие разделения в направлении, параллельном меньшей оси.

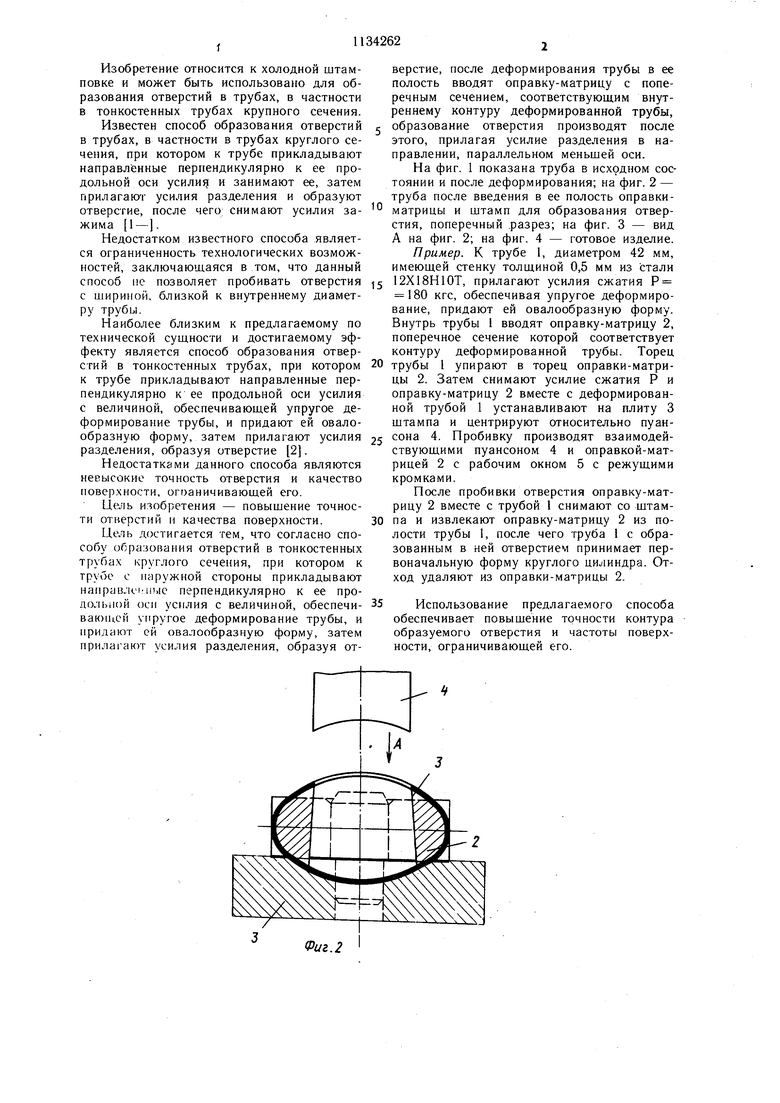

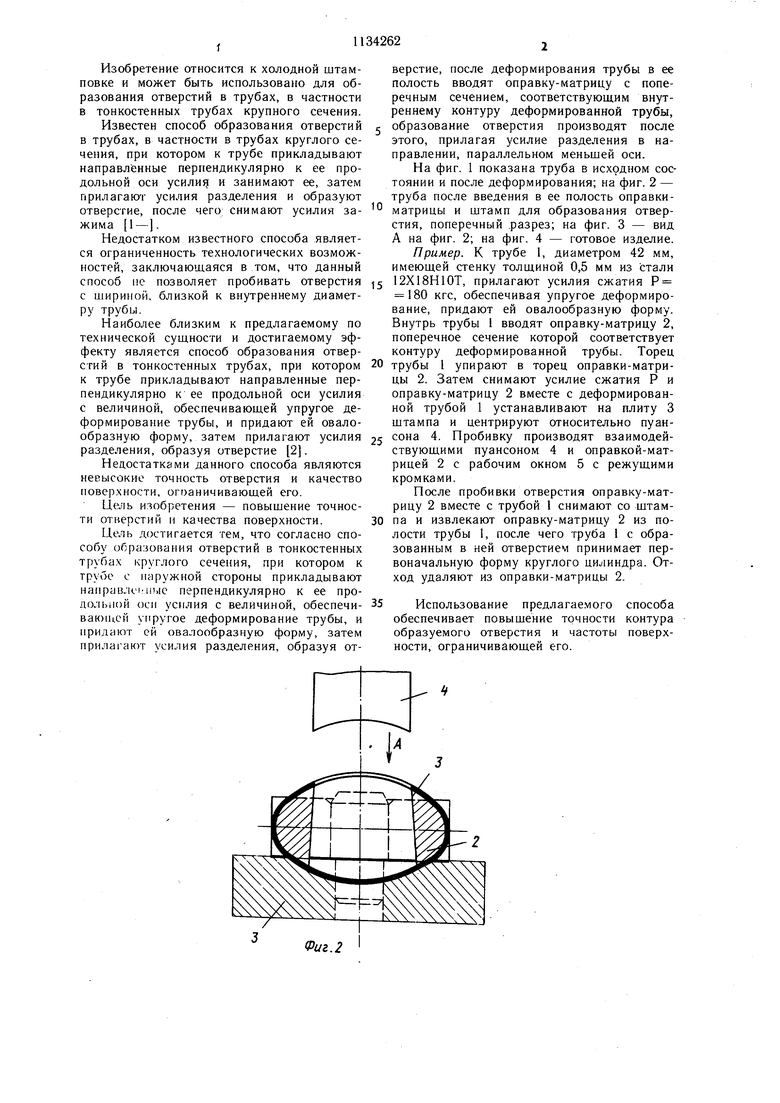

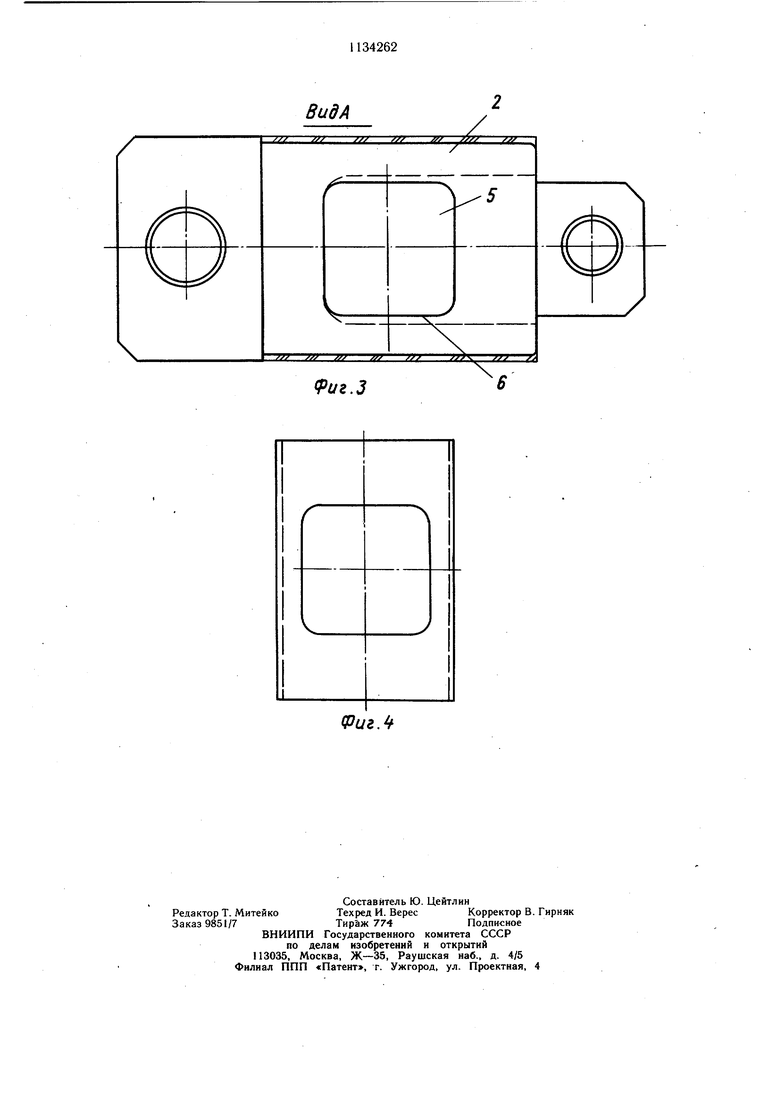

На фиг. 1 показана труба в исходном состоянии и после деформирования; на фиг. 2 - труба после введения в ее полость оправкиматрицы и штамп для образования отверстия, поперечный .разрез; на фиг. 3 - вид А на фиг. 2; на фиг. 4 - готовое изделие. Пример. К трубе 1, диаметром 42 мм, имеющей стенку толщиной 0,5 мм из стали

12Х18Н10Т, прилагают усилия сжатия Р 180 кгс, обеспечивая упругое деформирование, придают ей овалообразную форму. Внутрь трубы 1 вводят оправку-матрицу 2, поперечное сечение которой соответствует контуру деформированной трубы. Торец

трубы 1 упирают в торец оправки-матрицы 2. Затем снимают усилие сжатия Р и оправку-матрицу 2 вместе с деформированной трубой 1 устанавливают на плиту 3 штампа и центрируют относительно пуансона 4. Пробивку производят взаимодействующими пуансоном 4 и оправкой-матрицей 2 с рабочим окном 5 с режущими кромками.

После пробивки отверстия оправку-матрицу 2 вместе с трубой 1 снимают со штампа и извлекают оправку-матрицу 2 из полости трубы 1, после чего труба 1 с образованным в ней отверстием принимает первоначальную форму круглого цилиндра. Отход удаляют из оправки-матрицы 2.

Использование предлагаемого способа обеспечивает повышение точности контура образуемого отверстия и частоты поверхности, ограничивающей его.

ВидА

(pt/г.З

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФАСОННОЙ ОБРЕЗКИ КОНЦОВ ТРУБОК | 2007 |

|

RU2363558C1 |

| Штамп для вырубки-пробивки | 1979 |

|

SU820980A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТЫХ ТОНКОСТЕННЫХ ТРУБ ЗАДАННОГО ПРОФИЛЯ | 2012 |

|

RU2521167C1 |

| Способ получения координатной сетки на детали | 1988 |

|

SU1575093A1 |

| Способ пробивки отверстий и устройстводля ЕгО ОСущЕСТВлЕНия | 1978 |

|

SU837484A1 |

| Способ совмещенной штамповки двух взаимовписывающихся деталей | 1985 |

|

SU1268249A1 |

| Способ получения отверстий с фасками и штамп для получения отверстий с фасками | 1984 |

|

SU1201026A1 |

| Способ эксплуатации штампов для вырубки-пробивки | 1984 |

|

SU1310072A1 |

| Способ изготовления полых деталей | 1984 |

|

SU1240489A1 |

| СПОСОБ ГИБКИ ТРУБ | 2001 |

|

RU2210452C2 |

СПОСОБ ОБРАЗОВАНИЯ ОТВЕРСТИЙ В ТОНКОСТЕННЫХ ТРУБАХ круглого сечения, при котором к трубе с наружной стороны прикладывают направленные перпендикулярно к ее продольной оси усилия с величиной, обеспечивающей упругое деформирование трубы, и придают ей овалообразную форму, затем прилагают усилия разделения, образуя отверстие, отличающийся тем, что, с целью повышения точности отверстий и качества их поверхности, после деформирования трубы в ее полость вводят оправку-матрицу с поперечным сечением, соответствующим внутреннему контуру деформированной трубы, образование отверстия производят после этого, прилагая усилие разделения в направлении, параллельном меньщей оси.

(Риг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Заявка ФРГ № 3044028, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ резки тонкостенных труб | 1979 |

|

SU837618A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-01-15—Публикация

1983-09-14—Подача