Изобретение относится к листовой штамповке.

Цель изобретения - снижение деформирующих усилий при изготовлении деталей с окнами и перемычками между ними и повышении производительности.

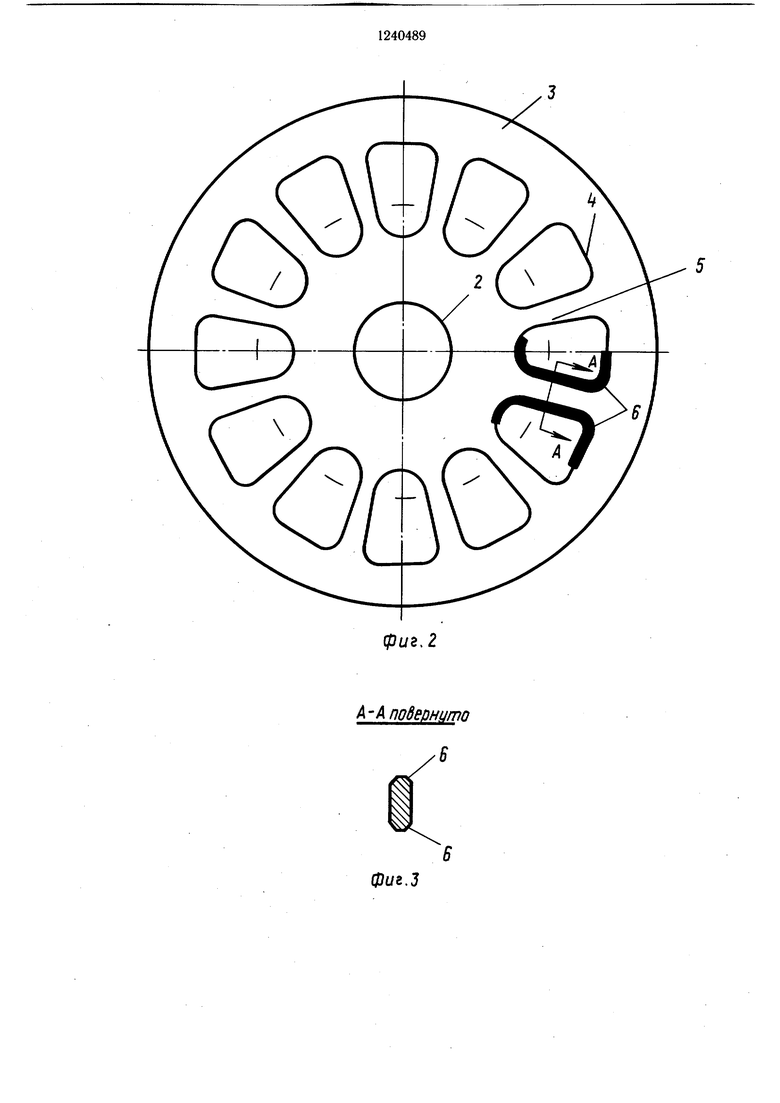

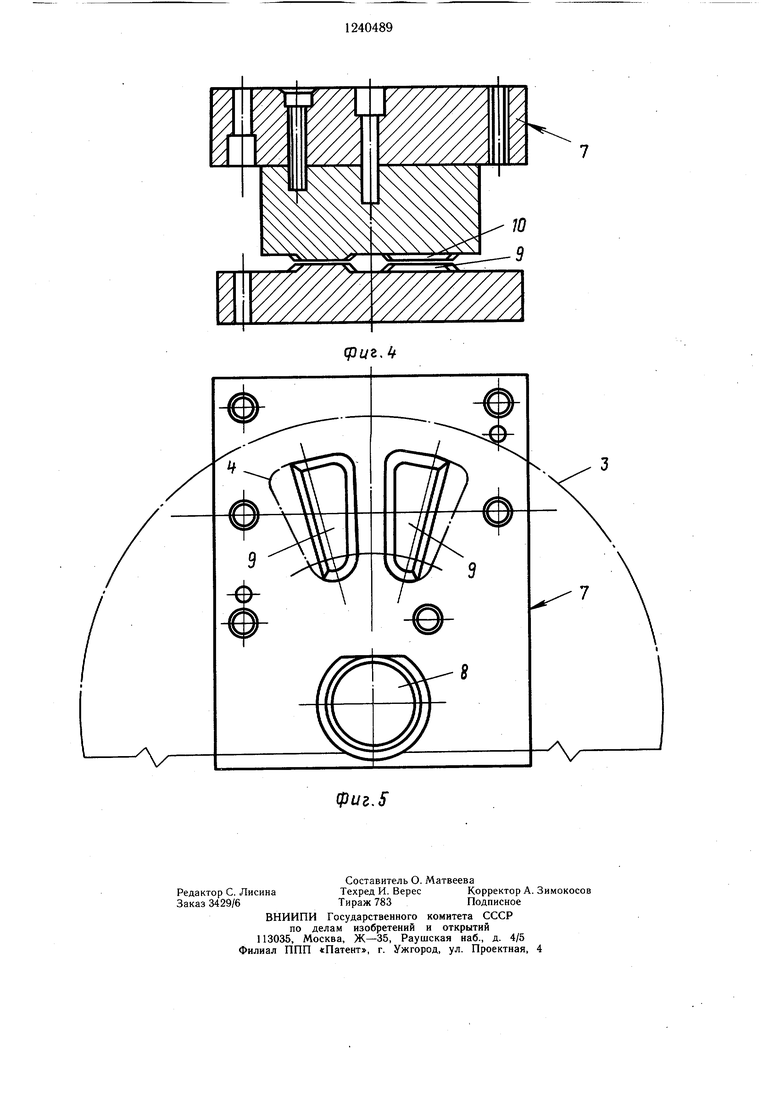

На фиг. 1 представлена обрабатываемая деталь (разрез по оси) в процессе обработки; на фиг. 2 - то же, вид сверху; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - штамп для осуществления способа, разрез, (вид впереди); на фиг. 5 - нижняя часть штампа, вид сверху.

Чашеобразную деталь 1 изготавливают из плоского листового материала путем резки его на квадратные заготовки, пробивки в заготовке центрального отверстия 2, вырубки диска 3, пробивки окон 4 с образоваиием перемычек 5 и формообразования ее по участкам с одновременным образоваиием фасок 6 на кромках окон 4. Чашеобразную деталь 1 формируют в штампе 7 с центрированием при помощи оправки 8 по центральному отверстию. Деформирование осуществляют при помощи матрицы 9 и пуансона 10, соответствующих двум полуконтурам окон 4, прилегающим к одной перемычке 5 (с технологическим перекрытием, гарантирующим образование фаски по всему контуру окна за два последовательных перехода).

Обработку осуществляют, формируя фас- ки по полуконтурам последовательно расположенных окон 4. При этом происходят местные изгибные деформации как в радиальном, так и в окружном направлениях. При обдавливании спиц 5 происходит накопление деформаций. В результате после фор- мирования фасок 6 на всех окнах 4 обрабатываемая деталь приобретает чашеобразную форму 1.

Пример. Из листа толщиной 12 мм (сталь 65Г) были иарезаны заготовки размером 750 X 750 мм, пробито центральное отверстие 2 диаметром ПО мм, вырублен диск 3 680 мм, пробито двенадцать окон 4 каплевидной формы. Пробивку и вырубку осуществляли на кривошипном прессе усилием 2500 т (расчетное усилие вырубки диска 1800 тс). Пробивку двеиадцати окон осуществляли по одному за каждый ход пресса с удалением высечки «на провал. После пробивки очередного окна заготовку поворачивали на оправке на 30°. Фаски 6 на окнах 4 формировали нахолодно одновременно с формообразованием чащи на чеканочном прессе при работе его на непрерывных ходах (необходимое усилие для образования фасок по двум полуконтурам окон с одновременным формообразованием чащи составляет 600 т с). Диаметр центральной оправки .8 был занижен по отношению к диаметру отверстия в диске на 1 мм с целью обеспечения возможности самоустановки спицы в полости, образованной инструментами 9 и 10. В результате была получена чашеобразная деталь высотой 40 ± 2 мм с радиусом сферы 700 + 20 мм, имеющая фаски мм по контурам окон.

Предлагаемый способ дает возможность изготавливать чашеобразные детали с окнами, обеспечивая уменьшение необходимого усилия деформирования. Приложение усилий к кромкам окон исключает складкообразование, которое имеет место при произвольном выборе зон приложения усилий к заготовке с окнами, при этом совмещение операций формообразования чащи и образования фасок повыщает производительность.

фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШТАМПОВКИ ДИСКОВ КОЛЕС | 1996 |

|

RU2092263C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВ КОЛЕС | 2015 |

|

RU2594999C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНОДНОГО БЛОКА МАГНЕТРОНА | 1993 |

|

RU2046441C1 |

| Способ изготовления изделий с лезвиями типа рабочих органов сельскохозяйственных машин | 1986 |

|

SU1411084A1 |

| Способ изготовления полых ступенчатых деталей | 1988 |

|

SU1622072A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИН С ОТВЕРСТИЯМИ | 2003 |

|

RU2244607C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОЛИСТОВОЙ ЗАГОТОВКИ | 1997 |

|

RU2118220C1 |

| Штамп-автомат для формообразования и сборки деталей | 1979 |

|

SU882683A1 |

| Способ обработки деталей | 1985 |

|

SU1337424A1 |

| Способ изготовления изделий типа лемехов | 1977 |

|

SU704707A1 |

побернито 6

фиг.З

.4

фиг.5

| Способ изготовления крупногабаритных днищ | 1979 |

|

SU871900A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-06-30—Публикация

1984-09-28—Подача