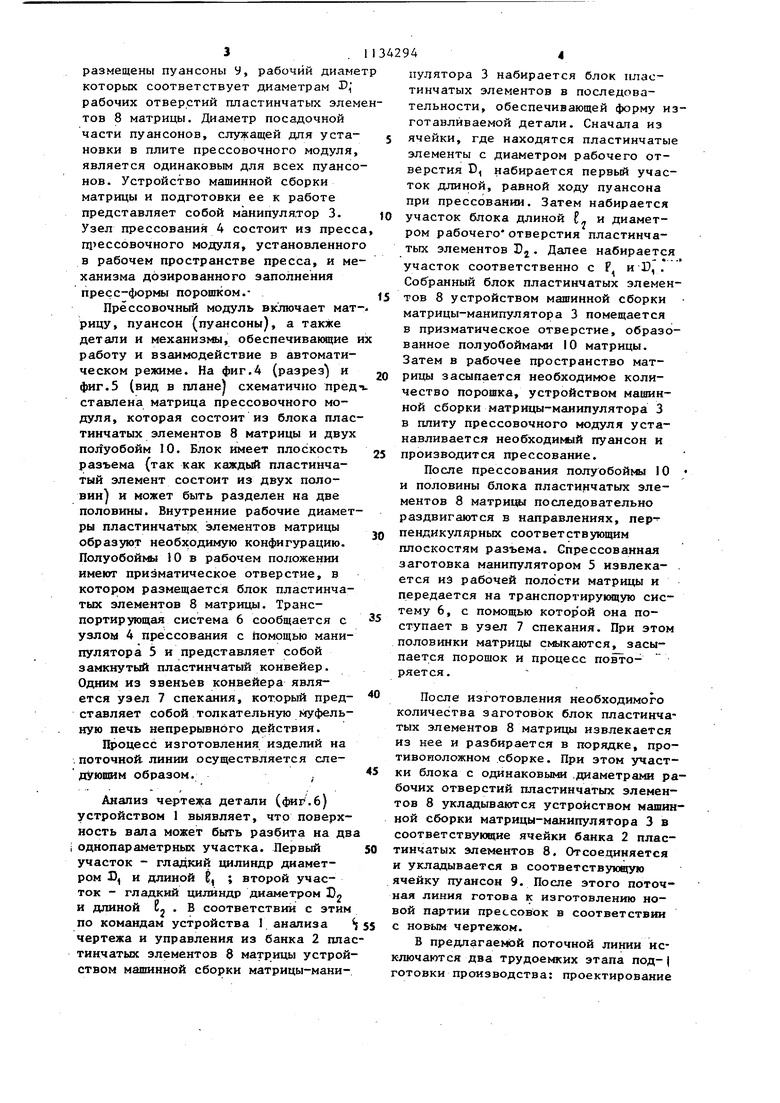

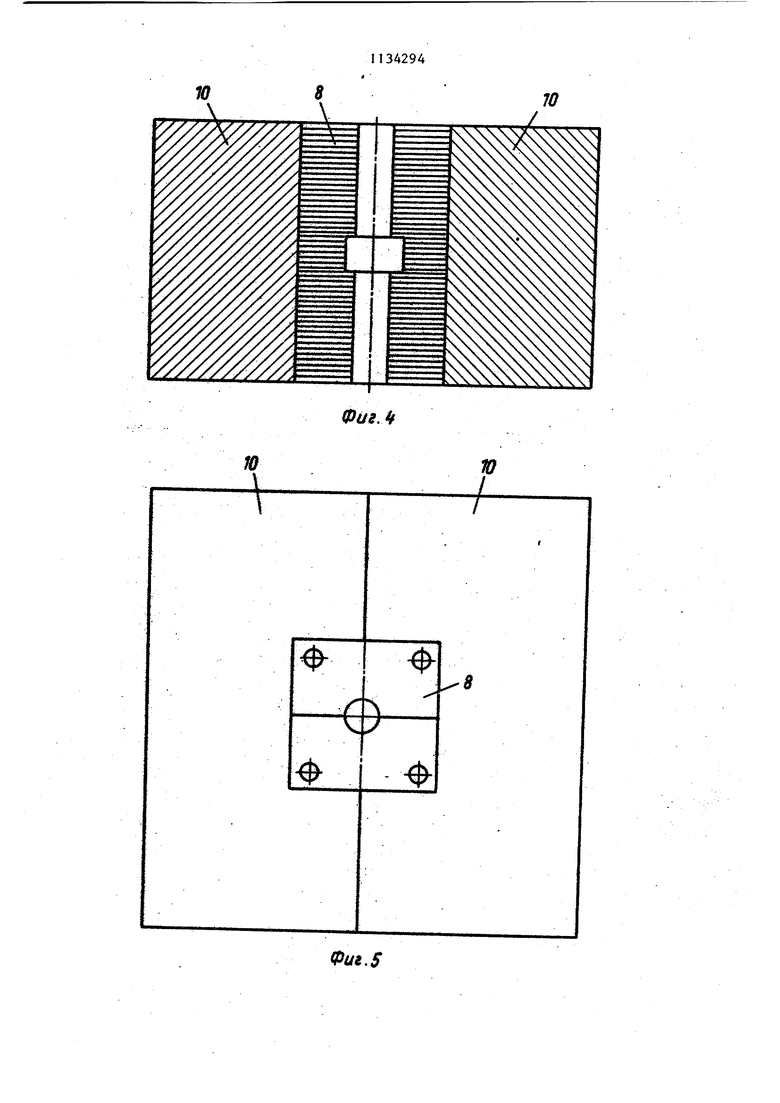

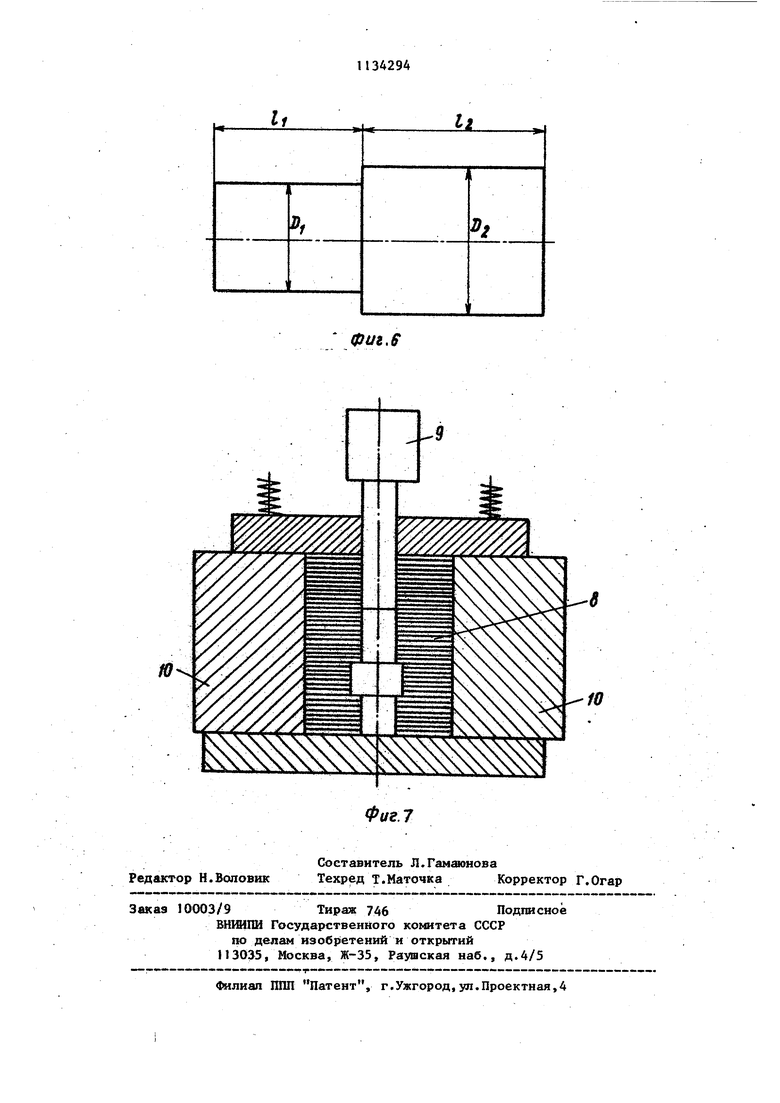

Фиг./ Изобретение относится к порошковой металлургии и может быть использовано для изготовления изделий из различных порошковых материалов. Известна поточная линия для производства изделий из порошковых материалов, содержащая узел прессования, включающий гидравлический прес и механический кузнечный пресс, узел спекания, манипуляторы, транспортирующую систему и систему автоматиче кого управления. Линия предназначен дпя изготовления изделий типа ступе чатых втулок и зубчатых колес ij . Недостатком линии является неспо собность ее автоматического перевода с изготовлении одного типа изделий на другой. Такой перевод треб ет проектирования и изготовления ин струмента для изделия вновь вводиMOFO в производство, что не позволя ет использовать данную поточную линию дпя изготовления изделий единич ными и мелкими сериями. Цель изобретения расщирение технологических возможностей. Поставленная цель достигается тем, что поточная линия для производства изделий из порошковых материалов, содержащая узел прессования, узел спекания, манипуляторы, транспортирующую систему и систему автоматического управления,снабжена устройством анализа чертежей, устройством машинной сборки элементов матрицы и банком взаимозаменяемых элементов прессовочного модуля. На фигЛ изображена схема описываемой поточной ЛИНИИ; на фиг.2 |банк взаимозаменяемых пластинчатых элементов матрицы; на фиг. 3 - один из взаимозаменяемых пластинчатых элементов; на фиг.4 - матрица прессовочного модуля в сборе, разрез; на фиг.5 - то же, вид в плане; на фиг.6 - чертеж условной детали; на фиг.7 - схема прессования. Поточная линия состоит из устройства 1 анализа чертежа изделия и управления машинной сборкой элементов матрицы, банка 2 взаимозамеияемых элементов прессовочного модуля, устройства машинной сборки .матри11Ы-манипулятора 3, узла 4 прес сования, манипулятора 5, транспорти рующей системы 6 и узла 7 спекания пластинчатого элемента. 8 , Яуансона 9 и полуобоймы 10 матрицы Устройство анализа чертежа иаделия и управления машинной сборкой представляет собой электронно-вычислительный комплекс, выполняющий две связанные между собой функции. Определение по чертежу детали сечений детали плоскостями с заданным шагом и перпендикулярными оси симметрии, обработка этой информации с целью определения размеров одинаковых составляющих элементов детали, формирование и выдача управляющих команд на устройство машинной сборки 3 матрицы (манипулятор). Блок 2 взаимозаменяемых элементов прессовочного модуля состоит из двух частей: банка, содержащего пластинчатые элементы 8 матрицы, и банка, содержащего пуансоны. Банк пластинчатых элементов 8 матрицы (фиг.2) представляет собой ячеистую конструкцию, расположенную на подвижном столе, который имеет возможность дискретно перемещаться вдоль двух взаимно перпендикулярных осей. В каждой из ячеек расположена стопка пластинчатых элементов 8 матрицы с одинаковой внутренней формой, например, с одинаковыми значениями диаметра рабочего отверстия . Пластинчатый элемент 8 матрицы состоит из двух половин и имеет квадратную форму в плане. Все пластинчатые элементы 8 матрицы имеют одинаковые размеры стороны квадрата С , высоты о , а также диаметров отверстий 1 . Отверстия d одинаково расположены и предназначены для извлечения их из ячеек банка элементов матрицы. Диаметр рабочего отверстия является переменным и соответствует основному нормальному ряду линейных размеров RQ 20. Высота Н (фиг.2) стопки пластинчатых элементов 8 матрицы зависит от максимальной высоты гладкой ступени изготавливаемой детали. При необходимости форма: рабочего отверстия пластинчатого элемента 8 матрицы может иметь выступы и впадины, соответствующие, например, шпоночньм пазам, шлицам и т.д. Конкретное значение числа ячеек банка элемент тов матрицы может быть установлено после изучения номенклатуры продукдии, предполагаемой для изготовления. Банк пуансонов также представляет собой ячеистую конструкцию, расположенную на подвижном столе. В ячейках размещены пуансоны У, рабочий диаме которых соответствует диаметрам рабочих отверстий пластинчатых элем тов 8 матрицы. Диаметр посадочной части пуансонов, служащей для установки в плите прессовочного модуля является одинаковым для всех пуансо нов. Устройство машинной сборки матрицы и подготовки ее к работе представляет собой манипулятор 3. Узел прессования 4 состоит из пресс П1 ессовочного модуля, установленног в рабочем пространстве пресса, и ме ханизма дозированного заполнения пресс-формы порошком. Прессовочный модуль включает мат рицу, пуансон (пуансоны), а также детали и механизмы, обеспечивающие работу и взаимодействие в автоматическом режиме. На фиг.4 (разрез) и фиг. 5 (вид в плане) схематично пред ставлена матрица прессовочного модуля, которая состоит из блока плас тинчатых элементов 8 матрицы и двух полуобойм 10. Блок имеет плоскость разъема (так как каждый пластинчатый элемент состоит из двух половин) и может быть разделен на две половины. Внутренние рабочие диамет ры пластинчатых элементов матрицы образуют необходимую конфигурацию. Полуобойкы 10 в рабочем положении имеют призматическое отверстие, в котором размещается блок пластинчатых элементов 8 матрицы. Транспортирующая система 6 сообщается с узлом 4 прессования с помощью манипулятора 5 и представляет собой замкнутый пластинчатый конвейер. Одним из звеньев конвейера является узел 7 спекания, который представляет собой толкательную Муфельную печь непрерывного действия. Процесс изготовления изделий на ,поточной линии осуществляется следующим образом.; Анапиз чертежа детали (фиг.б) устройством 1 выявляет, что поверхность вала может быть разбита на дв i однопараметрных участка. Первый участок - гладкий цилиндр диаметром D и длиной , ; второй участок - гладкий цилиндр диаметром D и длиной Е- , В соответствии с этим по командам устройства 1 анализа чертежа и управления из банка 2 пла тинчатых элементов 8 матрицы устрой ством машинной сборки матрицы-манипулятора 3 набирается блок пластинчатых элементов в последовательности, обеспечивающей форму изготавливаемой детали. Сначала из ячейки, где находятся пластинчатые элементы с диаметром рабочего отверстия D, набирается первый участок длиной, равной ходу пуансона при прессовании. Затем набирается участок блока длиной С- и диаметром рабочего отверстия пластинчатых элементов Dj. Далее набирается участок соответственно с Р. иР,. Собранный блок пластинчатых элементов 8 устройством машинной сборки матрицы-манипулятора 3 помещается в призматическое отверстие, образованное полуобоймами 10 матрицы. Затем в рабочее пространство матрицы засыпается необходимое количество порошка, устройством машинной сборки матрицы-манипулятора 3 в плиту прессовочного модуля устанавливается необходимый пуансон и производится прессование. После прессования полуобоймы 10 и половины блока пластинчатых элементов 8 матри19 1 последовательно раздвигаются в направлениях, перпендикулярных соответствующим плоскостям разъема. Спрессованная заготовка манипулятором 5 извлека- . ется из рабочей полости матрицы и передается на транспортирукицую систему 6, с помощью которой она поступает в узел 7 спекания. При этом половинки матрицы смыкаются, засыпается порошок и процесс повторяется. После изготовления необходимого количества заготовок блок пластинчатых элементов 8 матрицы извлекается из нее и разбирается в порядке, противоиоложном сборке. При этом участки блока с одинаковыми .диаметрами рабочих отверстий пластинчатых элеменов 8 укладываются устройством машиной сборки матрицы-манипулятора 3 в соответствующие ячейки банка 2 пласинчатых элементов 8. Отсоединяется укладывается в соответствующую чейку пуансон 9. После этого поточая линия готова к изготовлению ноой партии прессовок в соответствии новым чертежом. В предлагаемой поточной линии ислючаются два трудоемких этапа подотовки производства: проектирование

прессовой оснастки и изготовление прессового инструмента для каждой изготавливаемой детали и связанная

с этим экономическая целесообразность изготовления деталей из порошковых материалов малыми сериями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для прессования порошков | 1984 |

|

SU1227335A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ МЕТОДОМ СПЕКАНИЯ И ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ | 1999 |

|

RU2232073C2 |

| УСТАНОВКА ДЛЯ УДАРНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1992 |

|

RU2029661C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ВТУЛОК С ВНУТРЕННЕЙ ВЫЕМКОЙ | 1997 |

|

RU2123408C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СУВЕНИРНЫХ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2017 |

|

RU2744724C2 |

| Способ изготовления строительных кирпичей из прессованной земли и установка для его осуществления | 1984 |

|

SU1839653A3 |

| Способ изготовления мишени для магнетронного распыления | 1990 |

|

SU1785808A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ТРУБЧАТОЙ ФОРМЫ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2102186C1 |

| ЛИНЗА ДЛЯ ОЧКОВ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА, ПОЛУЧАЕМАЯ ПУТЕМ ПРЕССОВАНИЯ, ВЫТАЛКИВАНИЯ И ПОКРЫТИЯ ПОГРУЖЕНИЕМ | 1996 |

|

RU2147005C1 |

| Способ получения армированных изделий | 1983 |

|

SU1357448A1 |

ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ Ю ПОРОШКОВЫХ МАТЕРИАЛОВ, содержащая узел прессования, узел спекания, манипуляторы , транспортирукшогю систему и систему автоматического управления, отличающаяся тем, что, с целью расширения технологических возможностей, она снабжена устройством анализа чертежей, устройством машинной сборки злементов матрицы и банком взаимозаменяекшх элементов прессовочного модуля. г

Ю

п.

Фи1,$

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-01-15—Публикация

1983-09-26—Подача