Ичобретение относится к nopOLLKo- вой металлургии в частности к пресс- ф(1рмам дд:я прессования из но- поронжа при одновременном пропускании злектрического тока через псрош- копую заготовку.

Цель изобретения -- повьгаенке ка- честна изделий.

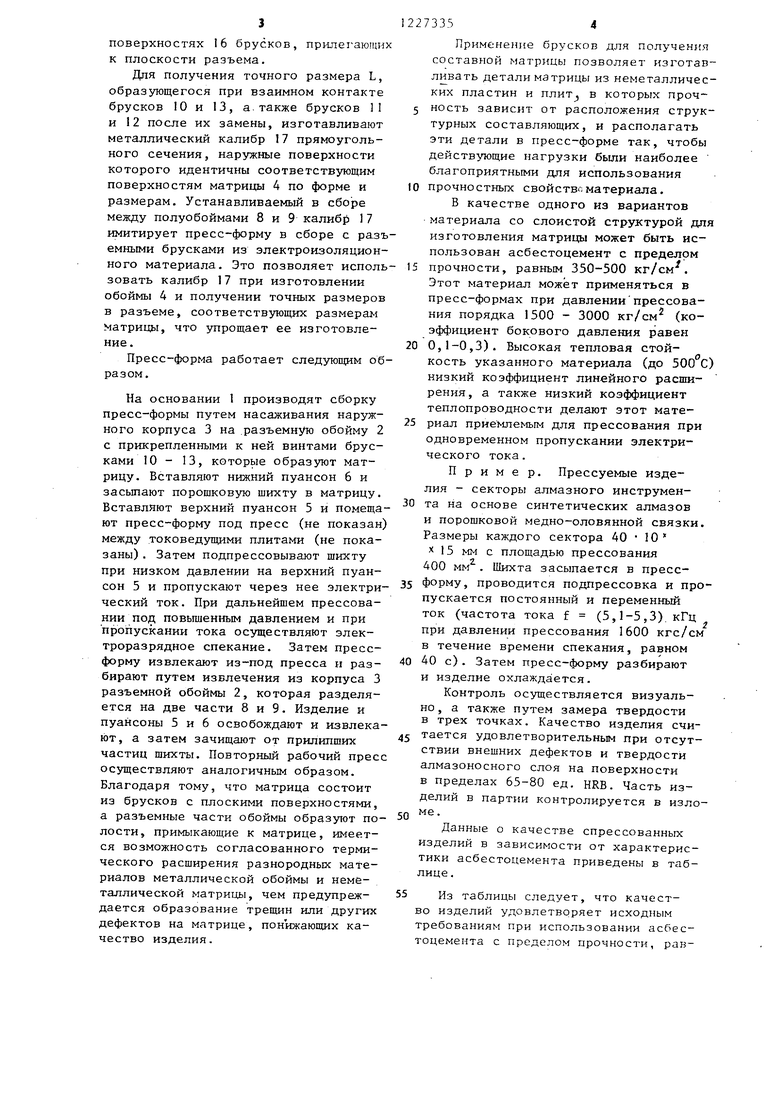

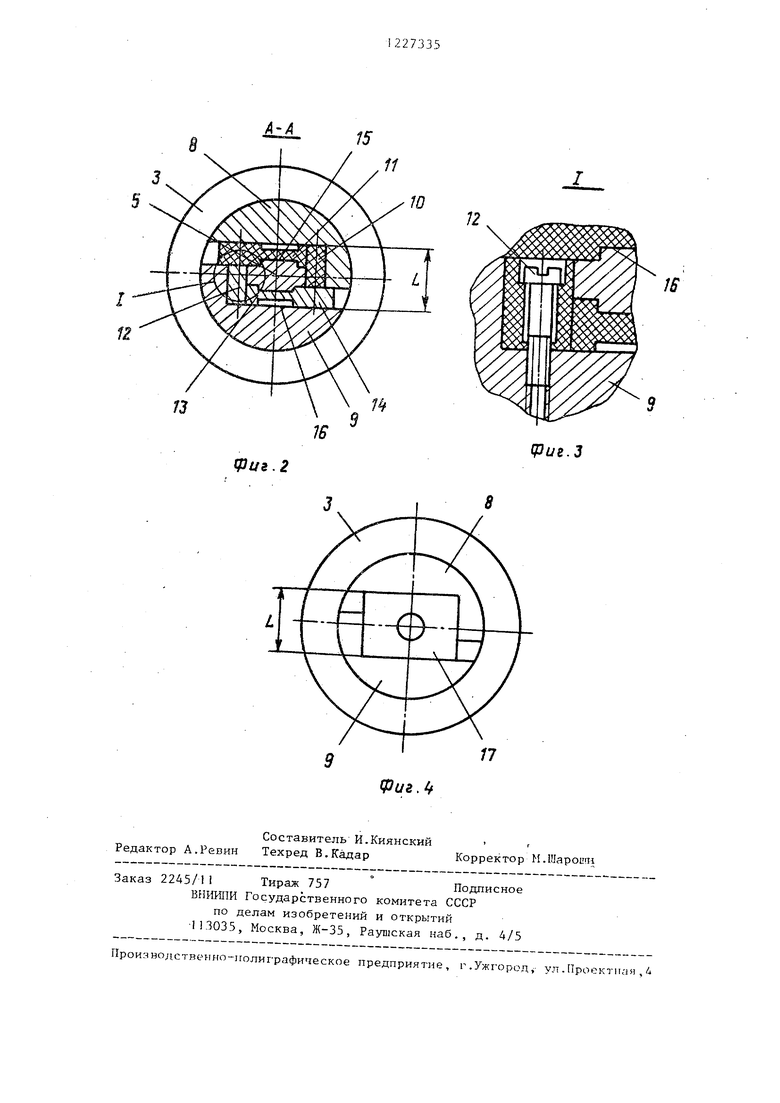

На фиг. изо6раг ена схема предлагаемой пресс-формы продолышй раз- рея; иа фкг.2 - сечение А-А на фиг.: на фиг.З - узел I на фиг,2; на фиг.4 - матрица в сборе с калибром, зажатым в обойме, вид сверху. Пресс-форма для прессования порошков содержит плиту 1, па коте- рой смонткр07: ана разъемная абоиыа 2, сопрягаемая по конической поверхности с корпусом 3, Втг/трг; с)бой- мы 2 расположена составная матрица Д, в которую помещают верхпитт Ъ я Н1-скпий 6 пуапсопы, образую;цие ь е:йду собой рабочую полость 7 Разъемная обойма 2 состоит из двух гиэ- луобойм 8 и 9, имеющих в ступепчатом разъеме плоские поверХгЮсти, по которым сопрягаются четыре электроизоляционных бруска 10 --13, обра- з тощие ме-жду собой вгг/треппюм по-- верхпость 5 оформляю, изделие , Боковой брусок 10 и боковой брусок 12 cjiGBa (по .чертежу) имеют две повер -:- ности, совпадающие с поверхностями разъема соответственно по.луобойы 8 и 9. Выполнение ступенчатого разъема с учетом, крепежных винтов 14 позволяет фнксйровать их положеь ие вполне определенно 5 легко повтортгмое при неоднократной замене в гфоцессе износа. Верлпий брусок 11 и нинпкй брусок 13 также имеют две поверхкос- ти 5 совпадаюп;1 е с Г оверхпостям1; газ ь е.ма полуобойм 8 и 9. Креплекке верхних и HH/KS-iHX бруск ов осуществляют аналогично при I lOMooin винтов 14 (крепеж показан условно осевыми лн- ) . Если боковые бруски .10 и 12 имеют по две совпадаюище поверхности (каждый с одной полуобойной) к эти ;говерхно с ти взаим1 га перпендикуля р-- зы, то верхний брусок 1 i и ш гкнкй брсок 13 имеют совг. псвер ; р;ос гн каждый с разньпчи полуобоймами н

конец свободным - в.--: зазоре ..- обоймами. Последнее облегчает их изготовление п замену после на новые, идентичные по фср чС и по размерам детали с учето:- Бысок ) точ- чости сборки, необходимей в пресс

фор;-)ах. В предлагаемой форме бруски 10 - 13 изготовлены из асбестоце- мЕытног о материала., предел прочности которого равен 350-.500 кгс/см , а электропрочносуь 155-2,0 кВ/мм. Как исходные заготовки наиболее под- ходяпьимк являготся вь пускаемь- е промьгш- ,;кл1постыо плиты - асбестоцемепт- лые Электретехнические дугостойкие доски (ГОСТ 4248-79) с плотностью /J - 1,8-2,0 г/см , дугостойкостью при токе 20 мА 30 с ударнбй вяз- кость.ю ПС i-iGiiee 6,0 кгс см/см и ра- бочег температурой до 400-600 С.

Изготовленьгые матр.шды ис.пользова- j .vicb, г. образом, для электро- Г азр.идного спекания а.лмазпого инстру .мента из порошка на .медно-оловянной основе (порошковая шихта для этой ос- noBin }з п.рокьштенпости известна как- связка Ml).

В СООТВО;ТСТВИ.И С ПрОЦВССОМ . ОСПОВf.biG технические характеристики ас- (.|естоцемен ного материала для матри- 1;-, - д.опус П П-1ая рабочая температура., предел прочности, электропроч- ность и теплопроводно.сть - являются опрс.целкю 1щми при выборе материала для матрицы. При этом следует учесть, ITC паиболее высокая т-емпература при ::-тз:-оа овлепии изде.лия длится порядка 10-20 с и поэтому матрица не разогре- до теютератур 5 превышающих до- iiycтн nJIe. Пределы прочности асбесто- п.емемтпого материала (350-500 кгс/см ) определяют соответстве 5но выбор до- ;тустнмых у.де.льнь1Х давлений прессова- (250-400 кгс/см ) в зависимости от ви.да пресс5 емой ,, что и осу- цоств.ляется на -практике . Вместе с тем., эти характеристики зависят от ка- кач:ес гва .п вида асбестового наполнителя, впияюи его на теплофизические и злп.гктроизоляционные свойства, Поэтоьгу наиболее удачным является вышеуказанный асбестопементный материал,

В предлагаемой пресс-форке наибольший износ матрип осуществляется ia участках перемеп ения пуансона 5, С 1.,елью про.дления срока сл о5;бы матри- и.ы бруски поворачивают на 180°, при этом внутревмяя поверхность становит- CJJ прилегаюп ей к плоскости разъема и наоборот. Э .го .вдвое удлиняет cpin-: .;лу)кбы матрицы. И случае наличия (;:5.ормляю;.1,кх попср/гностей в виде yi - .:убле ;11Й 15 заданпой фориг ; такие т.пемрл-гть; npearia ритс чти-го в;)17;с)--п Я пт па

поверхностях 16 брусков, прилет аюгцих к плоскости разъема.

Для получения точного размера L, образующегося при взаимном контакте брусков 10 и 13, а.также брусков 11 и 12 после их замены, изготавливают металлический калибр 17 прямоугольного сечения, наружные поверхности которого идентичны соответствующим поверхностям матрицы 4 по форме и размерам. Устанавливаемый в сборе между полуобоймами 8 и 9 калибр 17 имитирует пресс-форму в сборе с разъемными брусками из электроизоляционного материала. Это позволяет исполь зоватъ калибр 17 при изготовлении обоймы 4 и получении точных размеров в разъеме, соответствующих размерам Матрицы, что упрощает ее изготовление.

Пресс-форма работает следующим образом.

На основании 1 производят сборку пресс-формы путем насаживания наружного корпуса 3 на разъемную обойму 2 с прикрепленными к ней винтами брусками 10 - 13, которые образуют матрицу. Вставляют нижний пуансон 6 и засьшают порошковую шихту в матрицу. Вставляют верхний пуансон 5 и помещают пресс-форму под пресс (не показан) между токоведущими плитами (не показаны) . Затем подпрессовывают шихту при низком давлении на верхний пуансон 5 и пропускают через нее электрический ток. При далънейшем прессовании под повышенным давлением и при пропускании тока осуществляют электроразрядное спекание. Затем пресс- форму извлекают из-под пресса и разбирают путем извлечения из корпуса 3 разъемной обоймы 2, которая разделяется на две части 8 и 9. Изделие и пуансоны 5 и 6 освобождают и извлекают, а затем зачищают от прилипших частиц шихты. Повторный рабочий пресс осуществляют аналогичным образом. Благодаря тому, что матрица состоит из брусков с плоскими поверхностями, а разъемные части обоймы образуют полости, примыкающие к матрице, имеется возможность согласованного термического расширения разнородных материалов металлической обоймы и неметаллической матрицы, чем предупреждается образование трещин или других дефектов на матрице, понижающих качество изделия.

273354

Применение брусков для получения составной матрицы позволяет изготавливать детали матрицы из неметаллических пластин и плит в которых проч- 5 ность зависит от расположения структурных составляющих, и располагать эти детали в пресс-форме так, чтобы действующие нагрузки были наиболее благоприятными для использования

10 прочностных СВОЙСТВ )материала.

В качестве одного из вариантов материала со слоистой структурой для изготовления матрицы может быть использован асбестоцемент с пределом

15 прочности, равным 350-500 кг/см . Этот материал может применяться в пресс-формах при давлении прессования порядка 1500 - 3000 кг/см (коэффициент бокового давления равен

20 0,1-0,3). Высокая тепловая стойкость указанного материала (до 500 С) низкий коэффициент линейного расширения , а также низкий коэффициент теплопроводности делают этот мате25 риал приемлемым для прессования при одновременном пропускании электрического тока.

Пример. Прессуемые изделия - секторы алмазного инструмен0 та на основе синтетических алмазов и порошковой медно-оловянной связки. Размеры каждого сектора АО 10 X 15 мм с площадью прессования 400 мм . Шихта засыпается в пресс5 форму, проводится подпрессовка и пропускается постоянный и переменный ток (частота тока f (5,1-5,3). кГц при давлении прессования 1600 кгс/см в течение времени спекания, равном

0 40 с). Затем пресс-форму разбирают и изделие охлаждается.

Контроль осуществляется визуально , а также путем замера твердости в трех точках. Качество изделия счи5 тается удовлетворительным при отсутствии внешних дефектов и твердости алмазоносного слоя на поверхности в пределах 65-80 ед. HRB. Часть изделий в партии контролируется в изло0 we.

Данные о качестве спрессованных изделий в зависимости от характеристики асбестоцемента приведены в таблице .

5 Из таблицы следует, что качество изделий удовлетворяет исходным требованиям при использовании асбестоцемента с Пределом прочности, равным 350-500 кг/см. При использовании менее прочного асбестоцемента наблюдается деформация матрицы и обусловленное этим снижение . качества изделий. В случае использования материала с более высокой прочностью

Предлагаемая 1

350

0,33

400

0,318 89

11

500

0,3

275

0,284 86,5 562

575

0,35

Известная 6

(т.е. с более высоким коэффициентом теплопроводности) качество изделий является низким в связи с отсутствием их сквозного спекания. Этот же .5 недостаток присутствует и в изделиях, полученных в известной пресс-форме.

565

570

575

562

585

68-73 Удовлетворяет

69-74 Удовлетворяет

72-75 Удовлетворяет

Не удовлетворяетдеформация

матрицы

Не удовлет- воряет отсутствует сквозное спекание

Не удовлетворяет, отсутствуетсквозное спекание

f(-A

13

ю

ipue.3

uz.2

Составитель И.Киянский Редактор А.Ревин Техред В.КадарКорректор М.Шарошн

Заказ 2245/1I Тираж 757Подписное

ВИНИЛИ Государственного комитета СССР

по делам изобретений и открытий 1 13033, Москва, Ж-35, Раушская наб., д. 4/5

Проианодственно-нолиг рафическое предприятие, г.Ужг ород ул .Проектная ,4

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для прессования абразивного инструмента | 1987 |

|

SU1431894A1 |

| Пресс-форма для горячего прессования тугоплавких порошков | 1984 |

|

SU1197870A1 |

| Способ изготовления спеченных изделий | 1975 |

|

SU582909A1 |

| Способ изготовления твердых сплавов и сверхтвердых композиционных материалов | 1980 |

|

SU839156A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВОЙ БРОНЗЫ | 2011 |

|

RU2461447C1 |

| Пресс-форма для изготовления алмазного инструмента | 1982 |

|

SU1106581A1 |

| Способ изготовления изделий из тугоплавких соединений | 1989 |

|

SU1676755A1 |

| Матрица для алмазного инструмента на основе карбида вольфрама со связкой из эвтектического сплава Fe-C и способ её получения | 2020 |

|

RU2754825C1 |

| Способ измерения деформации пористых образцов | 1988 |

|

SU1666272A1 |

| Способ изготовления алмазно-абразивных кругов | 1981 |

|

SU1044463A1 |

| Радомысельский И.Д, идр | |||

| Пресс- формы для порошковой металлургии | |||

| Киев: Техника, 1970, с | |||

| Паровозный золотник (байпас) | 1921 |

|

SU153A1 |

| Разъемная пресс-форма для двухстороннего прессования металлокерамических изделий из порошков | 1961 |

|

SU150532A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-04-30—Публикация

1984-02-06—Подача