16 15

Изобретение относится к обработке материалов резанием, а именно к устройствам для базирования и закрепления корпусных деталей на металлорежущих станках.

Известно устройство для базирования и закрепления деталей, содержащее основание и выдвижные фиксаторы 1.

Недостатком указанного устройства является невысокая точность базирования деталей, обусловленная повыщенным износом фиксаторов при несовпадении их осей с осями отверстий, выполненных в тяжелых корпусных деталях.

Наиболее близким к изобретению является устройство для базирования и закрепления корпусных деталей, в основании которого установлены выдвижные фиксаторы и упругий компенсатор 2.

Однако для известного устройства характерна недостаточно высокая точность базирования деталей, обусловленная тем, что упругий компенсатор не учитывает изменение массы отдельных деталей, что приводит к несовпадению осей отверстий детали с осями фиксаторов и следовательно, повыщенному износу последних.

Цель изобретения - повышение- точности базирования деталей.

Указанная цель достигается тем, что устройство для базирования и закрепления корпусных деталей, в основании которого установлены выдвижные фиксаторы и упругий компенсатор, снабжено подвижной кареткой, опорные поверхности которой выполнены в виде Y-образной призмы, причем одна из граней призмы выполнена в виде одноплечего рычага, предназначенного для взаимодействия с упругим компенсатором.

. Такое выполнение устройства обеспечивает повышение точности базирования деталей, так как позволяет величиной перемещения каретки учесть массу каждой детали, что значительно уменьшает несовпадение осей отверстий детали и выдвижных фиксаторов и, следовательно, износ.

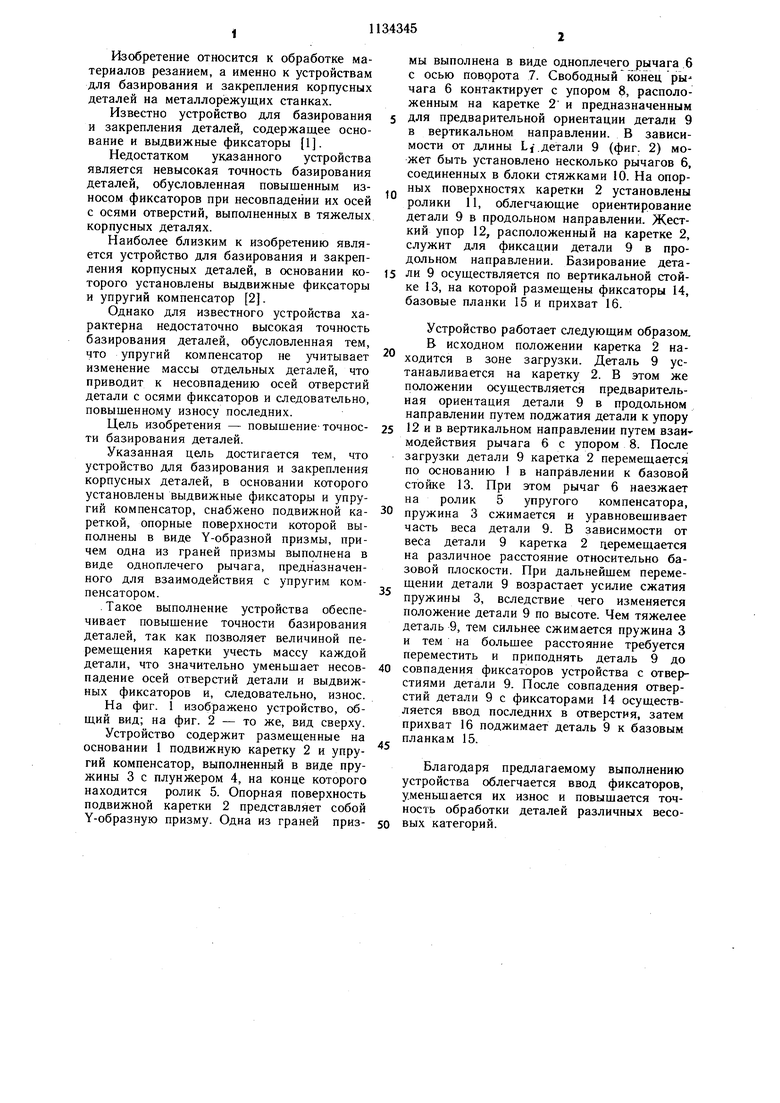

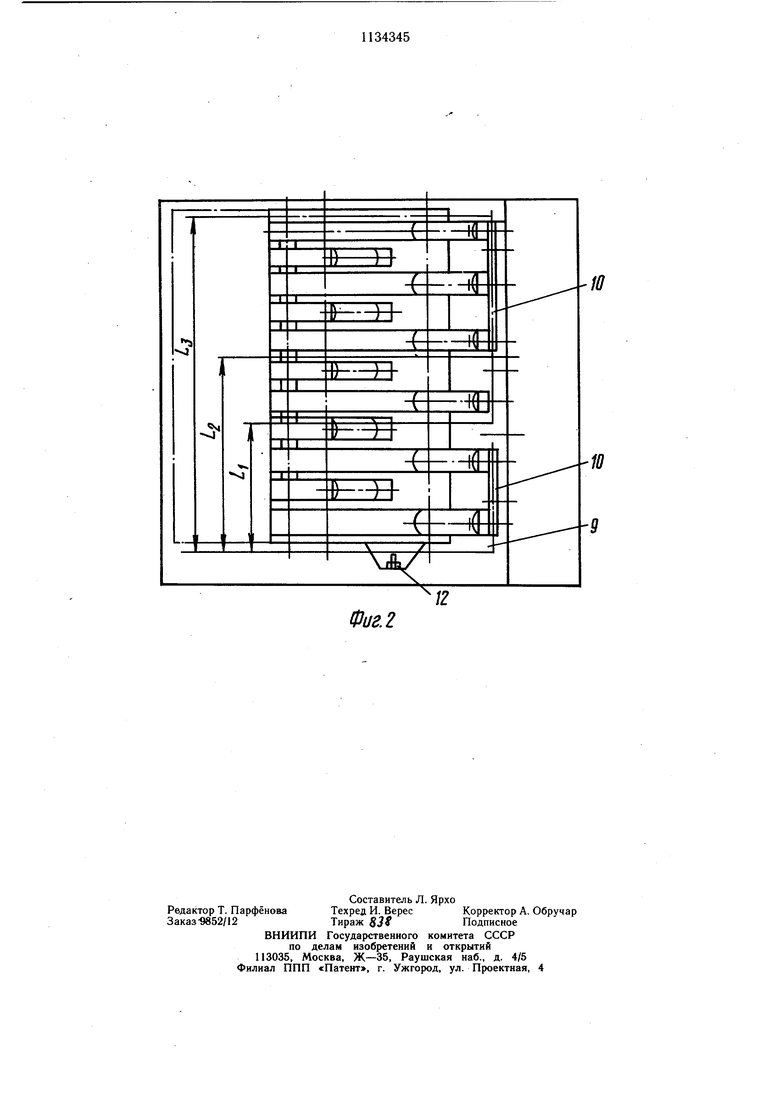

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - то же, вид сверху.

Устройство содержит размещенные на основании 1 подвижную каретку 2 и упругий компенсатор, выполненный в виде пружины 3 с плунжером 4, на конце которого находится ролик 5. Опорная поверхность подвижной каретки 2 представляет собой Y-образную призму. Одна из граней призмы выполнена в виде одноплечего рычага .6 с осью поворота 7. Свободный конец ры чага 6 контактирует с упором 8, расположенным на каретке 2 и предназначенным

для предварительной ориентации детали 9 в вертикальном направлении. В зависимости от длины Lf.детали 9 (фиг. 2) может быть установлено несколько рычагов 6, соединенных в блоки стяжками 10. На опорных поверхностях каретки 2 установлены ролики 11, облегчающие ориентирование детали 9 в продольном направлении. Жесткий упор 12, расположенный на каретке 2, служит для фнксации детали 9 в продольном направлении. Базирование детали 9 осуществляется по вертикальной стойке 13, на которой размещены фиксаторы 14, базовые планки 15 и прихват 16.

Устройство работает следующим образом. В исходном положении каретка 2 находится в зоне загрузки. Деталь 9 устанавливается на каретку 2. В этом же положении осуществляется предварительная ориентация детали 9 в продольном направлении путем поджатия детали к упору

5 12 и в вертикальном направлении путем взаимодействия рычага 6 с упором 8. После загрузки детали 9 каретка 2 перемещается по основанию 1 в направлении к базовой стойке 13. При этом рычаг 6 наезжает на ролик 5 упругого компенсатора,

0 пружина 3 сжимается и уравновешивает часть веса детали 9. В зависимости от веса детали 9 каретка 2 церемещается на различное расстояние относительно базовой плоскостн. При дальнейшем перемещении детали 9 возрастает усилие сжатия пружины 3, вследствие чего изменяется положение детали 9 по высоте. Чем тяжелее деталь 9, тем сильнее сжимается пружина 3 и тем на большее расстояние требуется переместить и приподнять деталь 9 до

0 совпадения фиксаторов устройства с отверстиями детали 9. После совпадения отверстий детали 9 с фиксаторами 14 осуществляется ввод последних в отверстия, затем прихват 16 поджимает деталь 9 к базовым

планкам 15. 5

Благодаря предлагаемому выполнению устройства облегчается ввод фиксаторов, уменьшается их износ и повышается точность обработки деталей различных весо0 вых категорий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегатный станок | 1986 |

|

SU1423348A1 |

| СТАНОК ДЛЯ ЗАВИНЧИВАНИЯ ШПИЛЕК | 2001 |

|

RU2197368C2 |

| Устройство для ориентации и зажима корпусных деталей | 1988 |

|

SU1648720A1 |

| Автоматическая поточная линия | 1986 |

|

SU1395461A1 |

| Приспособление - спутник для базирования и закрепления тонкостенной корпусной детали с пазом | 2021 |

|

RU2783244C1 |

| Устройство для установки изделия на поворотном столе | 1990 |

|

SU1785865A1 |

| Зажимное устройство с самоцентрирующим механизмом | 2022 |

|

RU2794661C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ГЕОМЕТРИИ ПРОФИЛЯ ЛОПАТОК И СТЕРЖНЕЙ ОХЛАЖДАЕМЫХ ЛОПАТОК ТУРБИН | 2001 |

|

RU2205363C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ОТКЛОНЕНИЙ РАССТОЯНИЯ МЕЖДУ ПЕРЕКРЕЩИВАЮЩИМИСЯ ОСЯМИ НАРУЖНОЙ И ВНУТРЕННЕЙ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1997 |

|

RU2130586C1 |

| Автоматическое приспособление длябАзиРОВАНия и зАжиМА дЕТАлЕй | 1979 |

|

SU846231A1 |

УСТРОЙСТВО ДЛЯ БАЗИРОВАНИЯ И ЗАКРЕПЛЕНИЯ КОРПУСНЫХ ДЕТАЛЕЙ, в основании которого установлены выдвижные фиксаторы и упругий компенсатор, отличающееся тем, что, с целью повышения точности, устройство снабжено подвижной кареткой, опорные поверхности которой выполнены в виде Y-образной призмы, причем одна из граней призмы выполнена в виде одноплечего рычага, предназначенного для взаимодействия с упругим компенсатором.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Радченко В | |||

| М | |||

| и Эмануэль Г | |||

| Д | |||

| Станочные приспособления в машиностроении | |||

| М., Машгиз, 1952, с | |||

| Счетная таблица | 1919 |

|

SU104A1 |

| Огнетушитель | 0 |

|

SU91A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ базирования корпусных деталей и устройство для его осуществления | 1978 |

|

SU663533A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-01-15—Публикация

1982-05-26—Подача