Известен автоматический резьбонакатный станок для непрерывного бесцентрового накатывания цилиндрических заготовок посредством парных сегментных резьбовых плашек, одна из которых установлена на врашающемся валу, а другая, неподвижная, закреплена концентрично по отношению к первой.

Описываемый автоматический резьбонакатный станок в отличие от известного обеспечивает возможность накатывания различной резьбы на обоих концах заготовки за один оборот вала.

Для этого по длине вала установлены две пары сегментных плашек, смещенных в угловом отношении для последовательного накатывания обеих нарезок.

Между двумя парами сегментных плашек установлены фрикционные диски, снабже|1ные диаметральными прорезями для захвата заготовки из загрузочного приспособления и ее транспортирования в процессе накатывания.

Станок снабжен откидными зпорами, управляемыми кулачком, насаженным на валу станка.

В лотке загрузочного приспособления устанавливается щелевой индуктор ТВЧ для накатывания резьбы на одном или обоих концах заготовки в горячем состоянии.

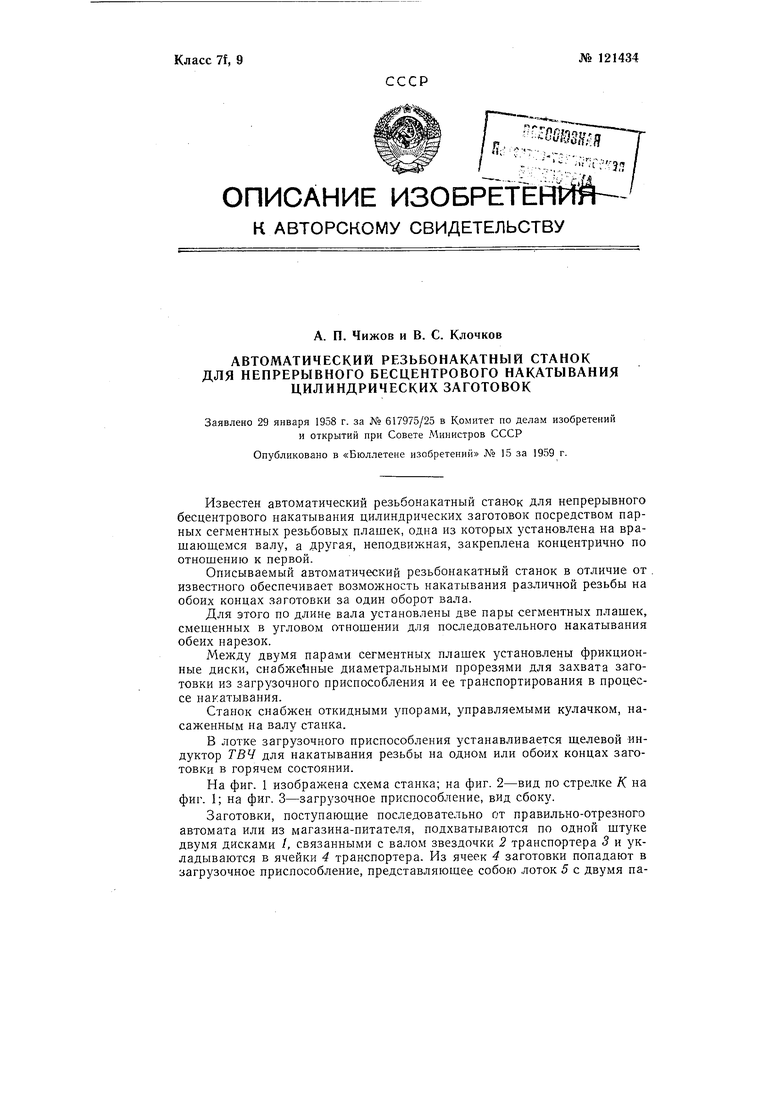

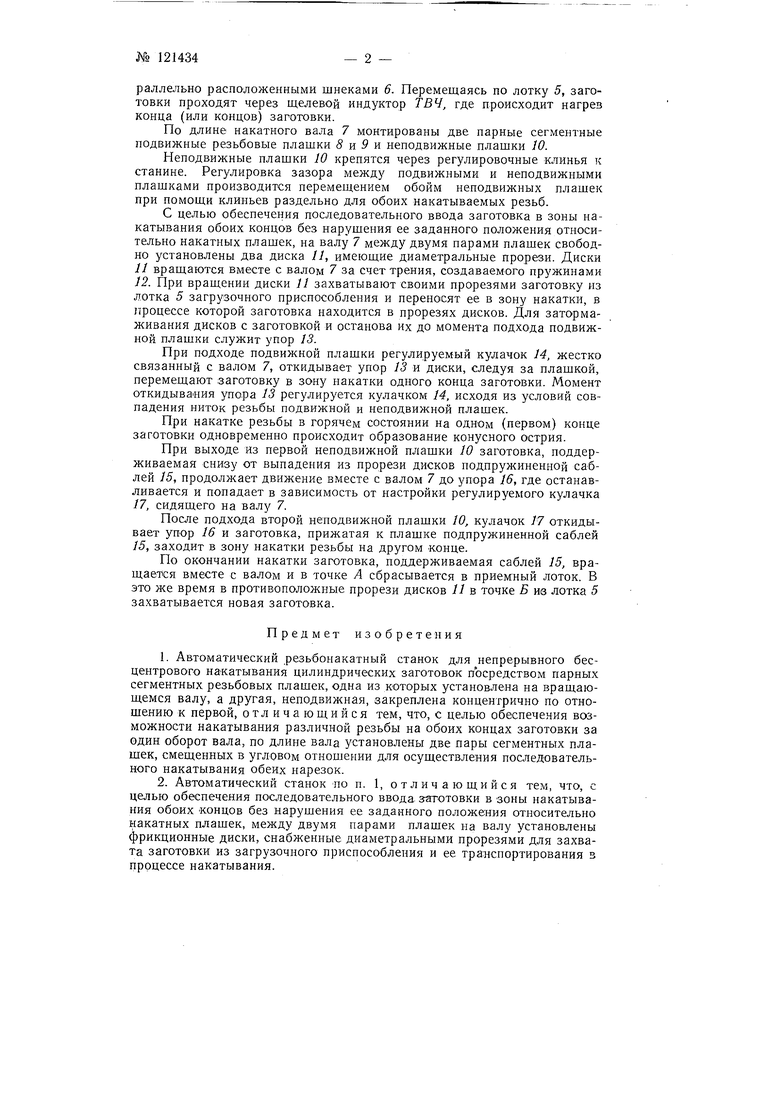

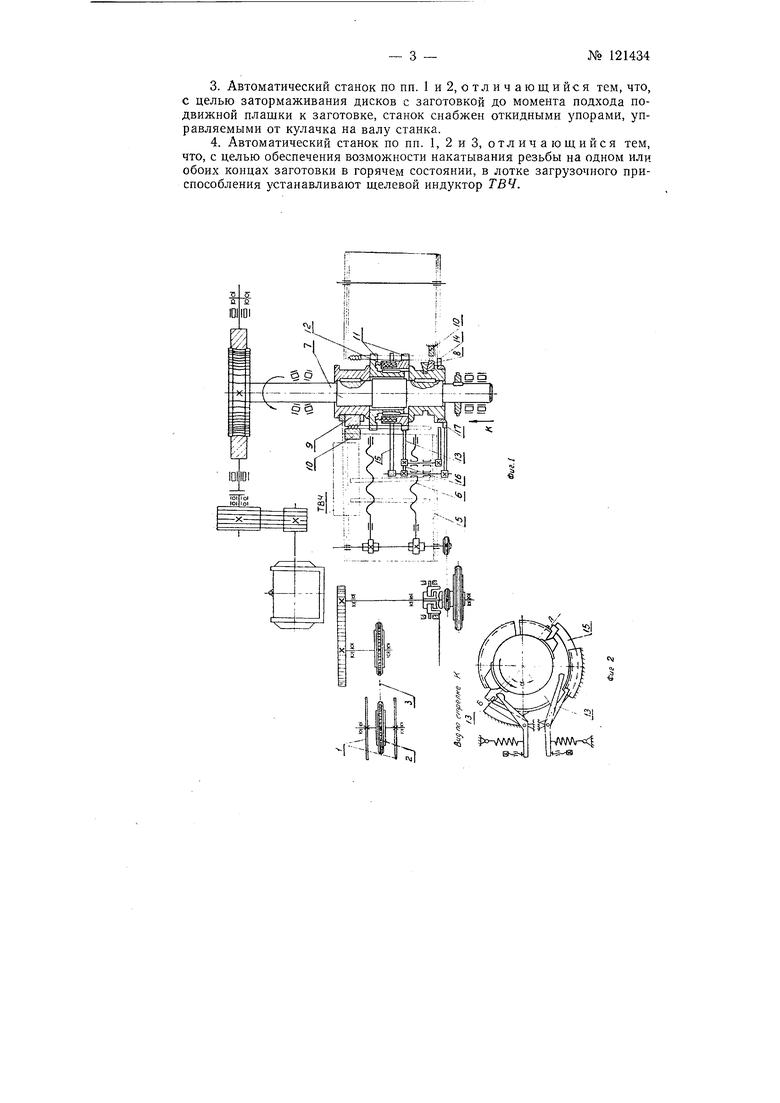

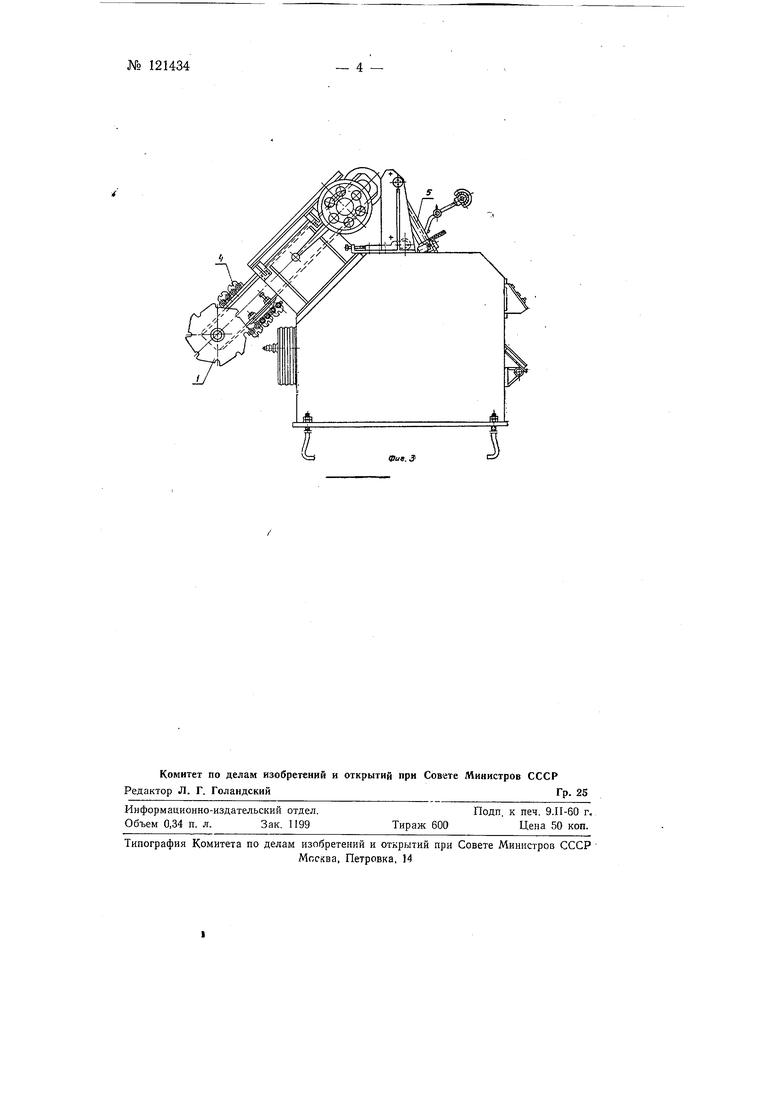

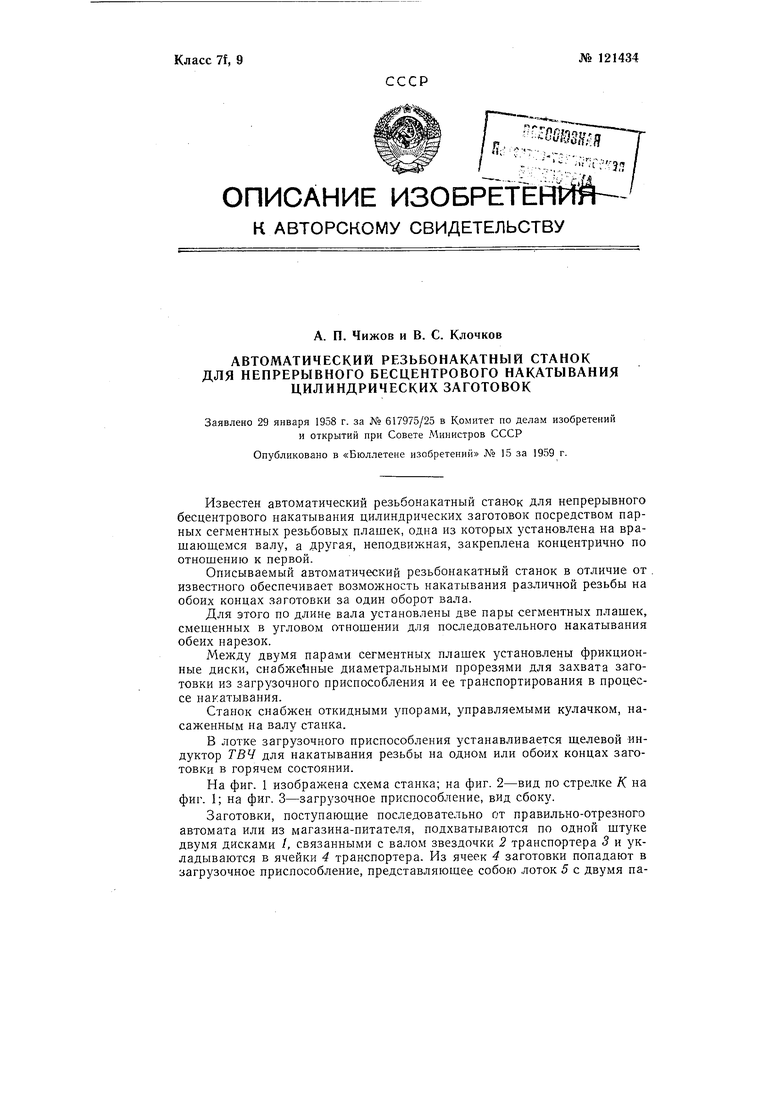

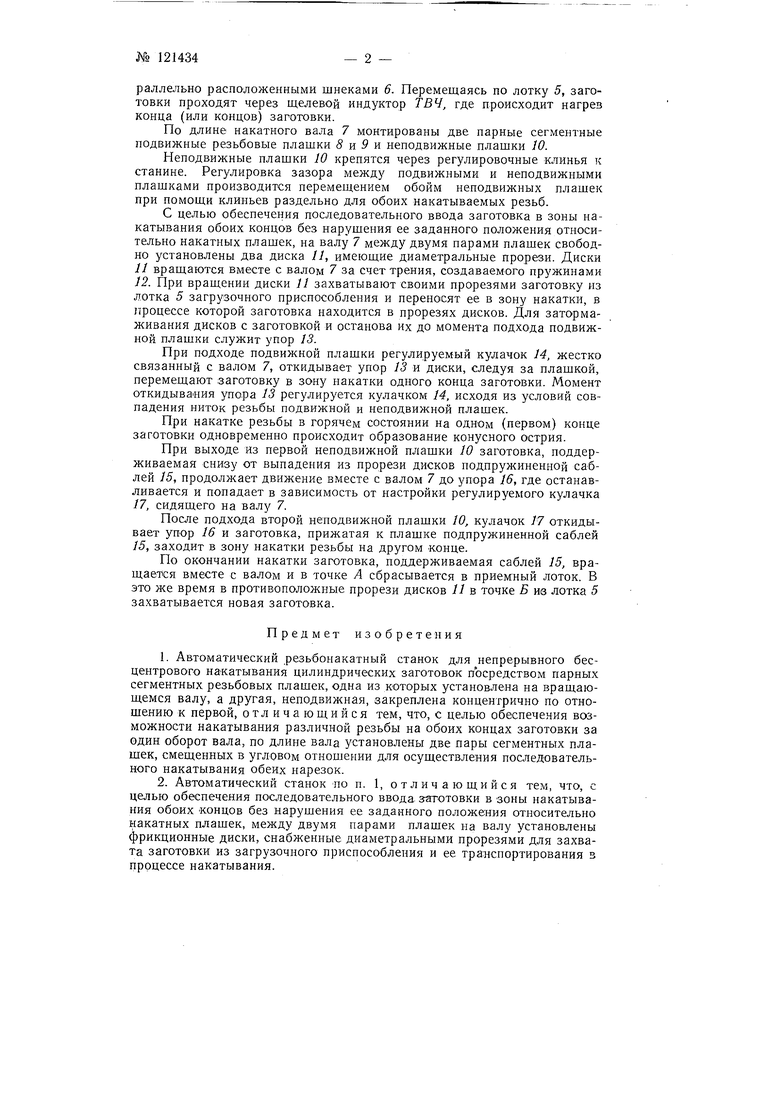

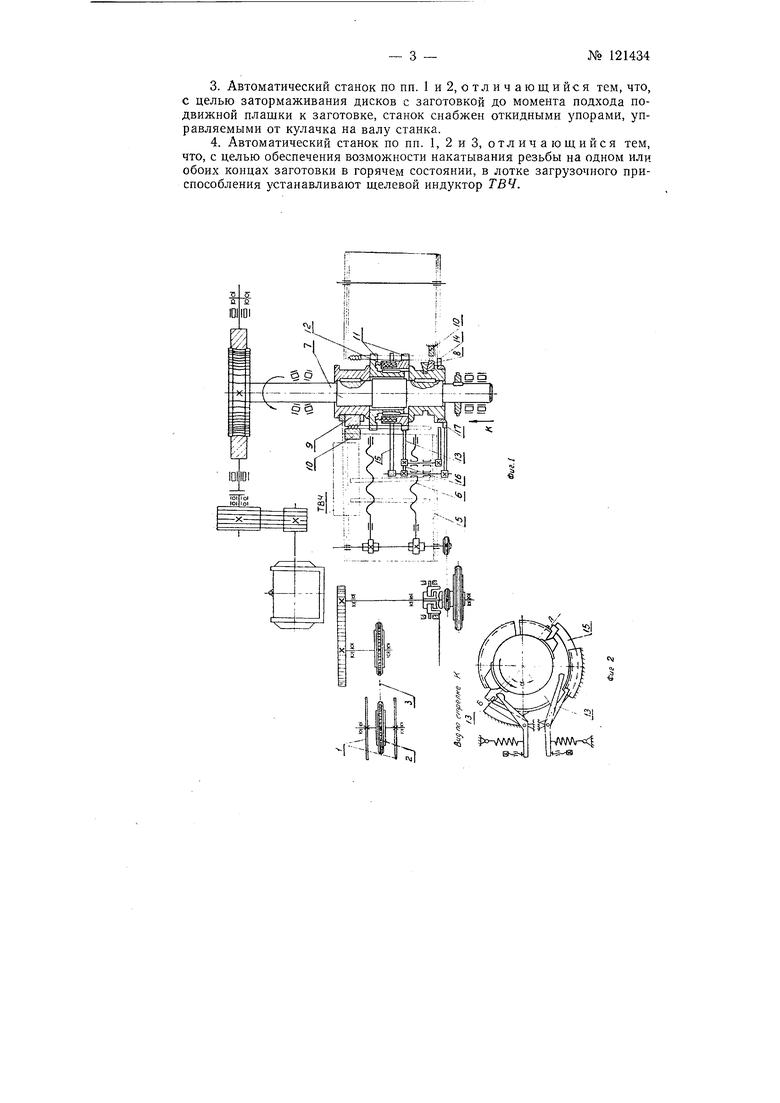

На фиг. 1 изображена схема станка; на фиг. 2-вид по стрелке К на фиг. 1; на фиг. 3-загрузочное приспособление, вид сбоку.

Заготовки, поступающие последовательно от правильно-отрезного автомата или из магазина-питателя, подхватрлваются по одной щтуке двумя дисками /, связанными с валом звездочки 2 транспортера 3 и укладываются в ячейки 4 транспортера. Из ячеек 4 заготовки попадают в загрузочное приспособление, представляющее собою лоток 5 с двумя па№ 121434

раллельно расположенными шнеками 6. Перемещаясь по лотку 5, заготовки проходят через щелевой индуктор ТВЧ, где происходит нагрев конца (или концов) заготовки.

По длине накатного вала 7 монтированы две парные сегментные подвижные резьбовые плашки 5 и 5 и неподвижные плашки 10.

Неподвижные плащки 10 крепятся через регулировочные клинья к станине. Регулировка зазора между подвижными и неподвижными плашками производится перемещением обойм неподвижных плашек при помощи клиньев раздельно для обоих накатываемых резьб.

С целью обеспечения последовательного ввода заготовка в зоны накатывания обоих концов без нарушения ее заданного положения относительно накатных плащек, на валу 7 между двумя парами плашек свободно установлены два диска 11, имеющие диаметральные прорези. Диски 11 вращаются вместе с валом 7 за счет трения, создаваемого пружинами 12. При вращении диски 11 захватывают своими прорезями заготовку из лотка 5 загрузочного приспособления и переносят ее в зону накатки, в процессе которой заготовка находится в прорезях дисков. Для затормаживания дисков с заготовкой и останова их до момента подхода подвижной плащки служит упор 13.

При подходе подвижной плащки регулируемый кулачок 14, жестко связанный с валом 7, откидывает упор 13 и диски, следуя за плащкой, перемещают ;заготовку в зону накатки одного конца заготовки. Момент откидывания упора 13 регулируется кулачком 14, исходя из условий совпадения ниток резьбы подвижной и неподвижной плашек.

При накатке резьбы в горячем состоянии на одном (первом) конце заготовки одновременно происходит образование конусного острия.

При выходе из первой неподвижной плащки 10 заготовка, поддерживаемая снизу от выпадения из прорези дисков подпружиненной саблей 15, продолжает движение вместе с валом 7 до упора 16, где останавливается и попадает в зависимость от настройки регулируемого кулачка 17, сидящего на валу 7.

После подхода второй неподвижной плащки 10, кулачок 17 откидывает упор 16 и заготовка, прижатая к плашке подпружиненной саблей 15, заходит в зону накатки резьбы на другом конце.

По окончании накатки заготовка, поддерживаемая саблей 15, вращается вместе с валом и в точке Л сбрасывается в приемный лоток. В это же время в противоположные прорези дисков 11 в точке Б из лотка 5 захватывается новая заготовка.

Предмет изобретения

1.Автоматический резьбонакатный станок для непрерывного бесцентрового накатывания цилиндрических заготовок посредством парных сегментных резьбовых плащек, одна из которых установлена на вращающемся валу, а другая, неподвижная, закреплена концентрично по отношению к первой, отличающийся тем, что, с целью обеспечения возможности накатывания различной резьбы на обоих концах заготовки за один оборот вала, по длине вала установлены две пары сегментных плащек, смещенных в угловом отнощении для осуществления последовательного накатывания обеих нарезок.

2.Автоматический станок По п. 1, отличающийся тем, что, с целью обеспечения последовательного ввода заготовки в зоны накатывания обоих -концов без нарушения ее заданного положения относительно накатных плашек, между двумя парами плащек на валу установлены фрикционные диски, снабженные диаметральными прорезями для захвата заготовки из загрузочного приспособления и ее транспортирования в процессе накатывания.

3.Автоматический станок по пи. 1 и 2, отличающийся тем, что, с целью затормаживания дисков с заготовкой до момента подхода подвижной плашки к заготовке, станок снабжен откидными упорами, управляемыми от кулачка на валу станка.

4.Автоматический станок по пп. 1, 2 и 3, отличающийся тем, что, с целью обеспечения возможности накатывания резьбы на одном или обоих концах заготовки в горячем состоянии, в лотке загрузочного приспособления устанавливают щелевой индуктор ТВЧ.

- 3 -№ 121434

| название | год | авторы | номер документа |

|---|---|---|---|

| Резьбонакатный станок для деталей с головками | 1989 |

|

SU1697957A1 |

| Автоматический резьбонакатный станок | 1979 |

|

SU871944A1 |

| Станок для накатки резьбы на заготовках | 1935 |

|

SU51348A1 |

| Станок-автомат для накатывания резьбы | 1986 |

|

SU1454559A1 |

| УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ РЕЗЬБЫ | 1990 |

|

RU2036045C1 |

| Резьбонакатный станок | 1935 |

|

SU48110A1 |

| Автоматическое устройство для накатки резьбы и мелких шлицев | 1981 |

|

SU1009585A1 |

| Станок для накатывания резьб | 1975 |

|

SU607630A1 |

| Инструмент для накатывания резьбы | 1977 |

|

SU747599A1 |

| Резьбонакатной станок | 1978 |

|

SU740368A1 |

Фив. S

Авторы

Даты

1959-01-01—Публикация

1959-01-29—Подача