(54) СТАНОК ДЛЯ НАКАТКИ РИФЛЕНИЙ НА ТОНКОСТЕННЫХ ДЕТАЛЯХ

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЬБОДАВИЛЬНЫЙ СТАНОК | 1972 |

|

SU346005A1 |

| Устройство для накатывания резьбы | 1988 |

|

SU1599150A1 |

| Станок для накатывания винтов | 1976 |

|

SU617142A1 |

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

| РОТОРНАЯ ЛИНИЯ ДЛЯ НАКАТЫВАНИЯ РЕЗЬБ ИЛИ ПРОФИЛЕЙ | 1991 |

|

RU2019353C1 |

| Автомат для изготовления крюков | 1959 |

|

SU130874A1 |

| Резьбонакатной станок | 1980 |

|

SU946754A1 |

| Резьбонакатной автомат | 1981 |

|

SU963651A1 |

| Станок-автомат для накатывания резьбы | 1980 |

|

SU889244A1 |

| Профиленакатной станок | 1976 |

|

SU749518A1 |

1

Изобретение относится к обработке металлов давлением и может быть использовано при накатке наружной резьбы.

Известен станок для накатки, сна.женный несколькими приводными резьбонакатными роликами, имеющими возможность радиального перемещения и обкатывающимися по неподвижному резбонакатному сегменту, на котором размещены заготовки l .

Недостаток этого станка - сложность конструкции.

Известен также резбодавильный автомат, содержащий накатные ролики, обкатывающиеся по неподвижному резьбовому сегменту, и укрепленные во вращающемся диске, который жестко связан с загрузочным устройством, имеющим гнезда под заготовку и толкателями, число которых равно числу накатных роликов, причем толкатели взаимодействуют с неподвижным

копиром t

Недостаток такого станка - большая нагрузка на узлы накатки.

Цель изобретения - снижение усилий накатки.

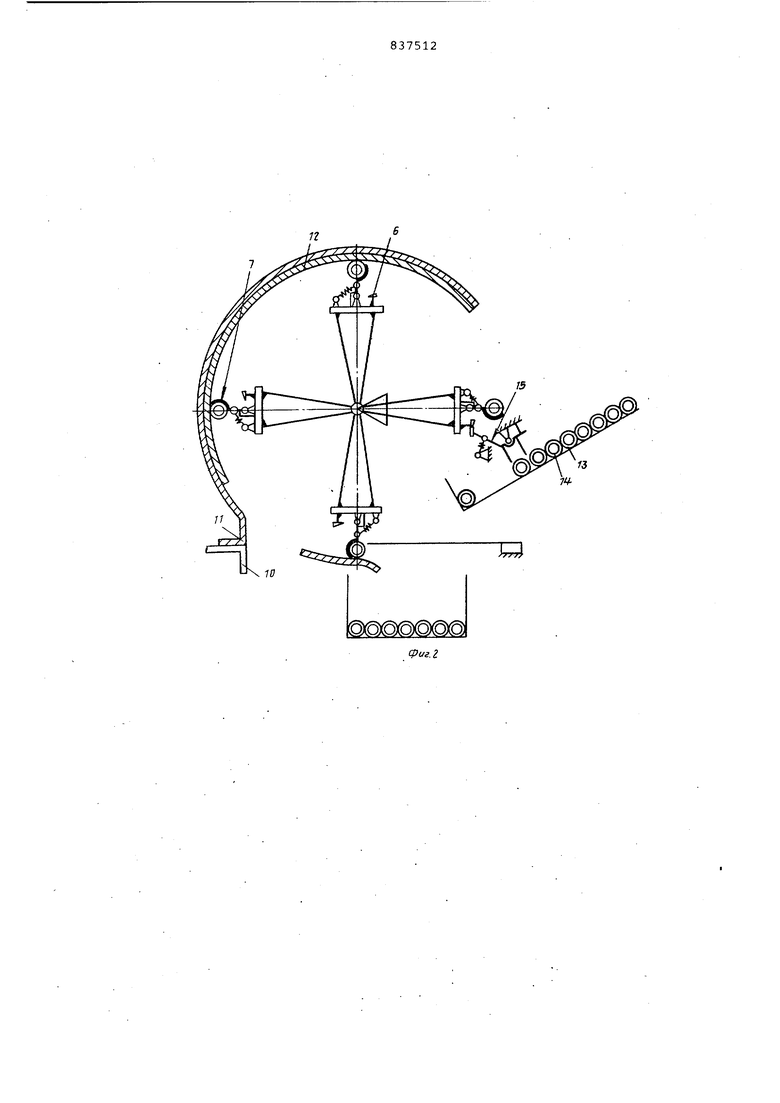

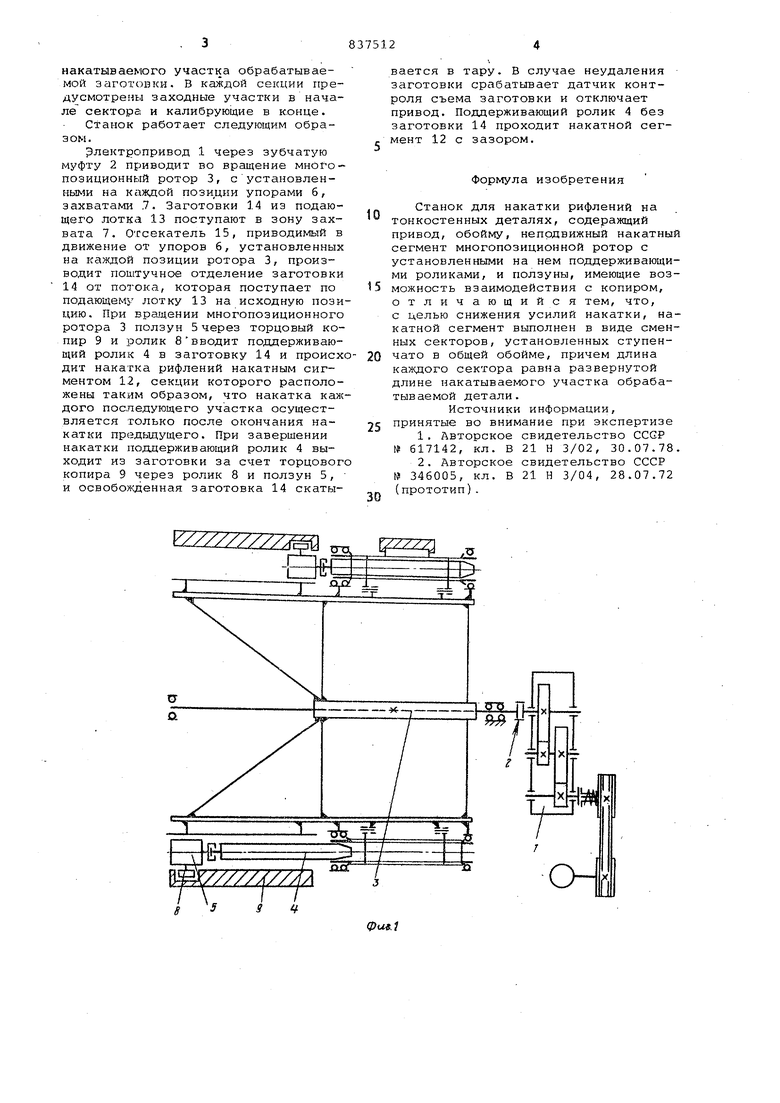

Поставленная цель достигается тем, что канатный сегмент выполнен

в виде сменных секторов, установленных ступенчато в общей обойме, причем длина каждого сектора равна развернутой длине накатываемого участка обрабатываемой детали.

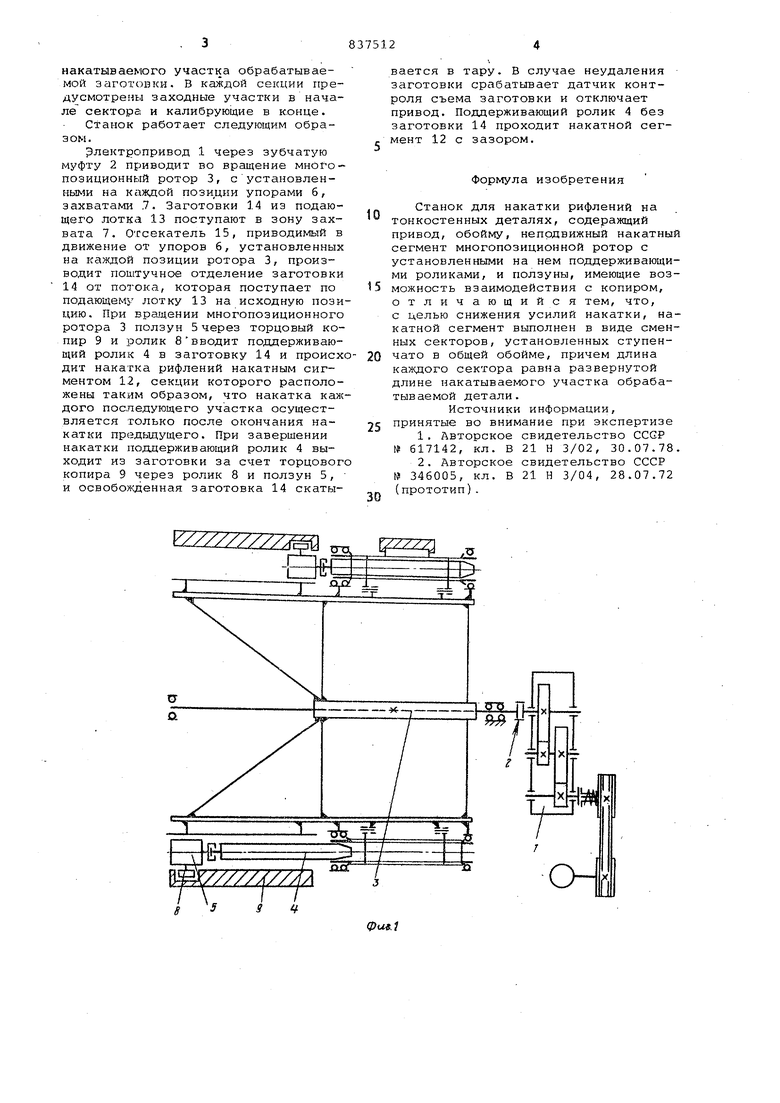

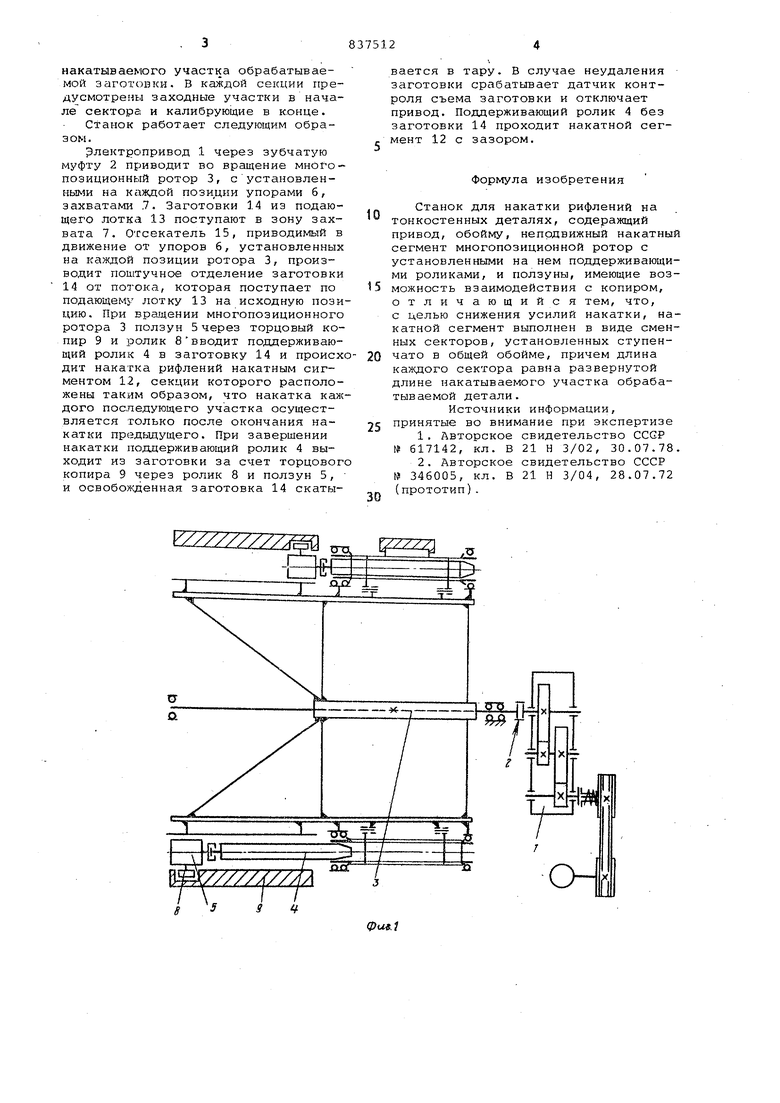

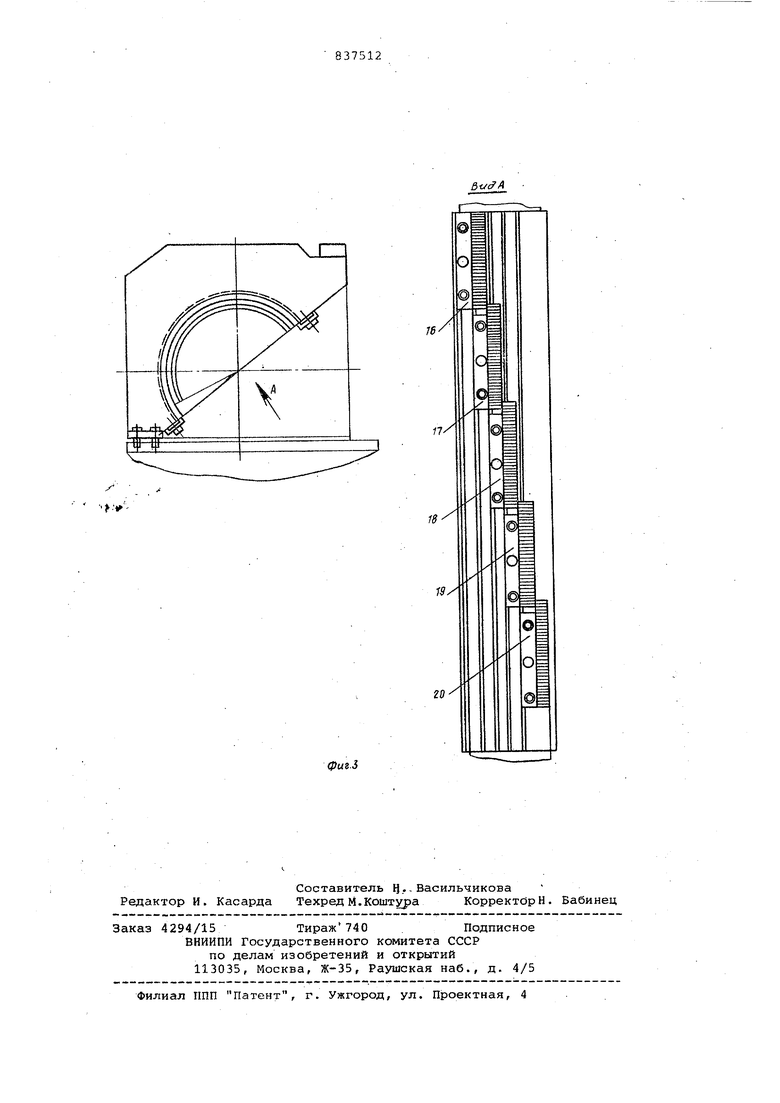

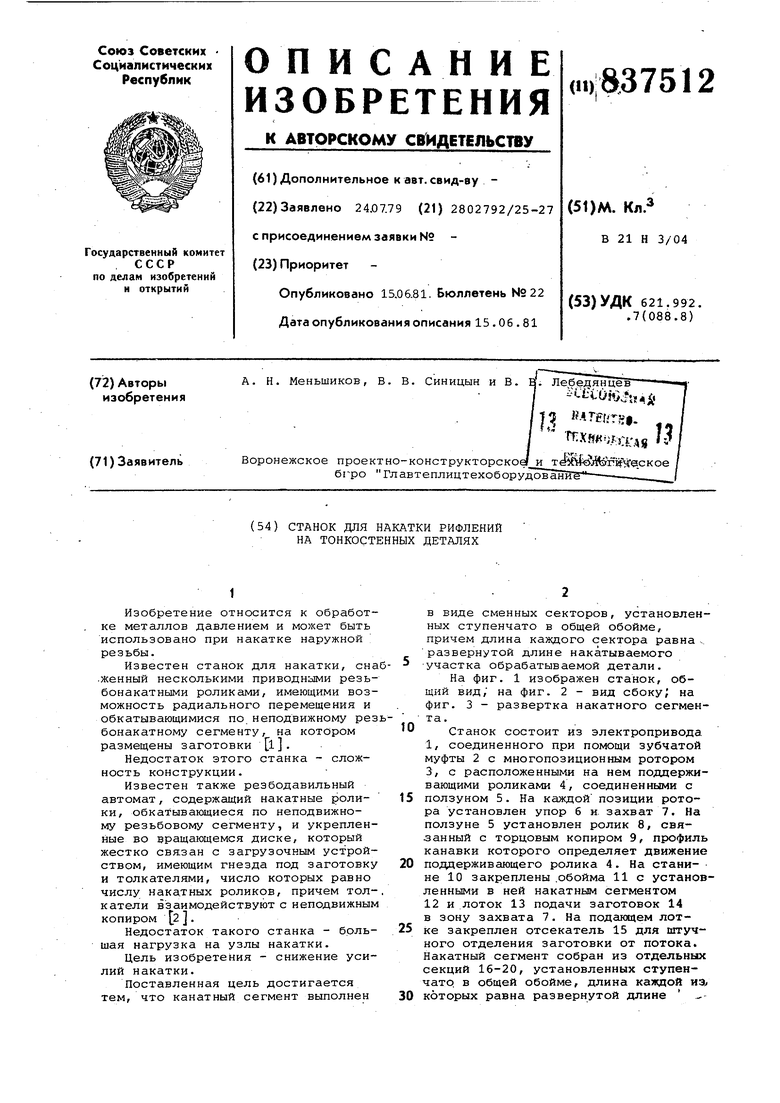

На фиг. 1 изображен станок, общий вид/ на фиг. 2 - вид сбоку; на фиг. 3 - развертка накатного сегмента .

0

Станок состоит из электропривода. 1, соединенного при помощи зубчатой муфты 2 с многопозиционным ротором 3, с расположенными на нем поддерживающими роликами 4, соединенными с

5 ползуном 5. На каждой позиции ротора установлен упор 6 и захват 7. На ползуне 5 установлен ролик 8, связанный с торцовым копиром 9, профиль канавки которого определяет движение

0 поддерживающего ролика 4. На стани- не 10 закреплены .обойма 11 с установленными в ней накатным сегментом 12 и лоток 13 подачи заготовок 14 в зону захвата 7. На подающем лот5ке закреплен отсекатель 15 для штучного отделения заготовки от потока. Накатный сегмент собран из отдельных секций 16-20, установленных ступенчато, в общей обойме, длина каждой иэ 0 которых равна развернутой длине -накатываемого участка обрабатываемой заготоики. В каждой секции предусмотрены заходные участки в начале сектора и калибрующие в конце.

Станок работает следующим образом.

Электропривод 1 через зубчатую муфту 2 приводит во вращение много позиционный ротор 3, сустановленными на каждой упорами б, захватами .7. Заготовки 14 из подающего лотка 13 поступают в зону захвата 7, Отсекатель 15, приводимый в движение от упоров 6, установленных на каждой позиции ротора 3, производит поштучное отделение заготовки 14 от потока, которая поступает по подающему лотку 13 на исходную позицию. При вращении многопозиционного ротора 3 ползун 5 через торцовый копир 9 и ролик 8вводит поддерживающий ролик 4 в заготовку 14 и происхдит накатка рифлений накатным сигментом 12, секции которого расположены таким образом, что накатка каждого последующего участка осуществляется только после окончания накатки предыдущего. При завершении накатки поддерживающий ролик 4 выходит из заготовки за счет торцовог копира 9 через ролик 8 и ползун 5, и освобоеденная заготовка 14 скатывается в тару. В случае неудаления заготовки срабатывает датчик контроля съема заготовки и отключает привод. Поддерживающий ролик 4 без заготовки 14 проходит накатной сегмент 12 с зазором.

Формула изобретения

Станок для накатки рифлений на тонкостенных деталях, содеражщий привод, обойму, неподвижный накатный сегмент многопозиционной ротор с установленными на нем поддерживающими роликами, и ползуны, имеющие возможность взаимодействия с копиром, отличающийся тем, что, с целью снижения усилий накатки, накатной сегмент выполнен в виде сменных секторов, установленных ступенчато в общей обойме, причем длина каждого сектора равна развернутой длине накатываемого участка обрабатываемой детали.

Источники информации,

принятые во внимание при экспертизе

№ 617142, кл. В 21 Н 3/02, 30.07.78.

(прототип).

1Ъ

Г7/

19

Авторы

Даты

1981-06-15—Публикация

1979-07-24—Подача