1

Изобретение относится к области механообработки.

Известны автоматические линии для обработки деталей типа дисков, содержащие расположенные в технологической последовательности и связанные между собой подающими и отводящими гравитационными лотками металлообрабатывающие станки со смонтированными на них зажимными приспособлениями и загрузочными устройствами, а также питатель, приемный бункер, пневмо-, гидро- и электроооорудование со средствами автоматики. Каждое загрузочное устройство выполнено в виде подъемного транспортера, подающего детали от лотков к станку, и манипулятора, подающего детали в зону обработки «а рабочую позпцию.

Однако известная автоматическая линия имеет невысокую производительность, так как установленные в линии автооператоры не обеспечивают за одип двойной ход попарное перемещение деталей из загрузочной позиции в рабочую позицию, а из раоочей позиции в разгрузочную, кроме этого, линия сложна по конструкции, так как детали из отводящего лотка одного станка подаются в подающий лоток следующего станка промежуточпым цепным транспортером.

Целью изобретения является повыщение производительности и упрощение конструкции

автоматической линии. Для этого лодающлеи отводящие лотки на концах, обращенных друг к другу, снабжены загрузочным и разгрузочным карманами, расположенными по обеим сторонам рабочей позиции, соответственно ниже и выще линии центров станка, а автооператор установлен на наклонных направляющих, параллельных линии центров карманов и станка.

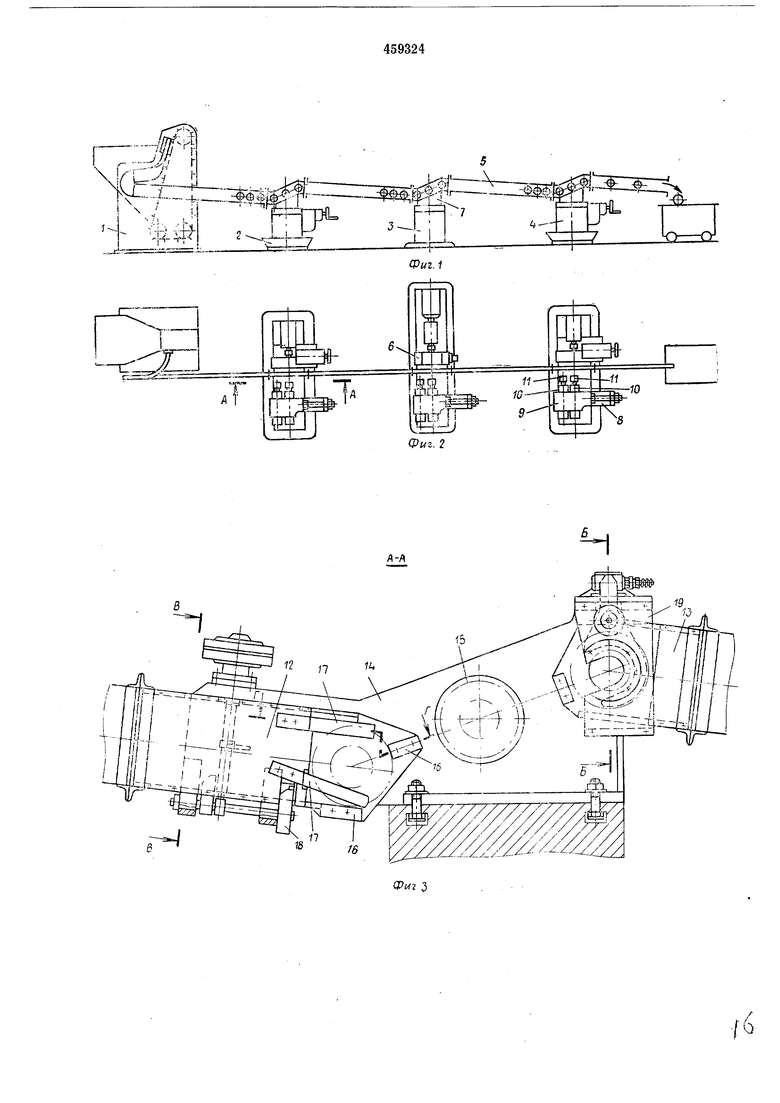

Иа фиг. 1 изображена описываемая линия, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез по А-А на фиг. 2 одного из станков с видом на загрузочное устройство; на фиг. 4, 5 и b - разрезы соответственно по jD-b, В-В и Г-Г на фиг. 3.

Линия состоит из питателя 1 (см. фиг, 1 и 2), многорезцового токарного автомата 2 для черновой обработки дисков, агрегатно-расточного станка 3, многорезцового токарного автомата 4 для чистовой обработки. Питатель и станки связаны между собой транспортными подающими и отводящими гравитационными лотками 5, выполненными из стальной ленты.

Иа каждом станке смонтированы зажимное приспособление 6 для закрепления детали в рабочей позиции в момент механообработки, и загрузочное устройство 7, содержащее автооператор 8 для переноса деталей из нодающего лотка в рабочую позицию и из рабочей позиции в отводящий лоток. В корпусе 9 автооператора установлена пара выдвижных пинолей 10, несущих на своих концах захваты 11. Автооператор движется в направлении, совпадающем с поперечной осью станка, а пиноли, выдвигающиеся из корпуса, перемещаются возвратно-поступательно в направлении, параллельном продольной оси станка.

Загрузочное устройство (см. фиг. 3) содержит также загрузочный 12 и разгрузочный 13 карманы, смонтированные по обеим сторонам рабочей позиции на основании 14, выполненном с отверстием по линии центров станка для ввода детали 15 на рабочую позицию.

Загрузочный карман 12 установлен ниже линии центров, связан с подающим транспортным лотком и предназначен для приема и фиксации детали 1Ь перед рабочей позицией.

Для ограничения перемещения детали и фиксации ее относительно захватов на кармане закреплены жесткие уноры 16. Для подвода захватов автооператора к детали, находящейся в этой позиции, боковая стенка, обращенная к автооператору, снята, а деталь удерживается двумя упругими пластинами 17, которые позволяют автооператору захватить деталь и переместить ее в осевом направлении на расстояние, несколько превышающее высоту упора 16. Пощтучное поступление деталей из подающего лотка осуществляется с помощью отсекателя 18 (см. фиг. 3 и 5), смонтированного на входе загрузочного кармана.

Разгрузочный карман 13 (см. фиг. 3 и 4) установлен выще линии центров и связан с отводящим транспортным лотком.

Боковая стенка разгрузочного лотка выполйена в виде подвижной в осевом направлении плиты 19, предназначенной для съема обработанной детали с захватов автооператора. Плита перемещается с помощью пневмопривода 20.

Загруженные в питатель 1 заготовки поднимаются цепным транспортером (на чертежах не показан) до разгрузочного окна, к которому присоединен приемный лоток. Дальнейшее перемещение заготовок к загрузочному устройству 7 многорезцового токарного автомата 2, на котором выполняется черновое устройство.

Обтачивание наружного диаметра заготовки и подрезание торцов, происходит гравитационно.

После срабатывания отсекателя 18 заготовка скатывается в загрузочный карман до упора 16. Затем выдвигаются пиноли 10 с захватами 11 автооператора 8. При ходе пинолей вперед, один из захватов берет заготовку из

загрузочного кармана, а другой - обработанную деталь из зажимного приспособления 6.

После хода пинолей с деталями назад, автооператор перемещается в поперечном направлении под углом л; 20° до упора, т. е. до совпадения оси первой пиноли с осью щпинделя станка (рабочая позиция), а оси второй пиноли с осью съемника разгрузочного кармана 13.

После дальнейшего хода пинолей вперед первая пиноль загружает зажи-мное приспособление, а со второй пиноли обработанная деталь снимается плитой 19 в момент перемещения последней в осевом направлении с по.1ощью пневмопривода 20. Снятая с захвата автооператора деталь попадает .в разгрузочный карман и, скатываясь по нему под собственным весом, поступает в отводящий лоток 5, который соединен со следующим станком 3.

На агрегатно-расточном станке 3 происходит черновое и чистовое растачивание центрального отверстия детали. После окончания цикла обработки деталь автооператором этого станка передается в позицию выгрузки, откуда по отводящему лотку поступает на следующий автомат 4, где происходит чистовое обтачивание торцов и наружного диаметра.

Окончательно обработанная деталь, также как и на предыдущих двух станках, поступает в позицию выгрузки, а затем скатывается по отводящему лотку в приемный бункер. Управление работой линии производится с центрального пульта.

Последовательность включения всех механизмов линии осуществляется датчиками и фотореле, расположение и назначение которых определяется электросхемой линии.

Поедмет изобретения

Автоматическая линия для обработки деталей типа дисков с расположенными в технологической последовательности и связанными между собой подающими и отводящими гравитационными лотками металлообрабатывающими станками, обслуживаемыми двухзахватными автооператорами, отличающаяся тем, что, с целью повышения производительности и упрощения конструкции, подающие и отводящие лотки на концах, обращенных друг к другу, снабжены загрузочным и разгрузочным карманами, расположенными по обеим сторонам рабочей позиции, соответственно ниже и выше линии центров станка, а автооператор установлен на наклонных направляющих, параллельных линии центров карманов и станка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для обработки деталей типа дисков | 1973 |

|

SU524675A2 |

| ЗАГРУЗОЧНО-РАЗГРУЗОЧНОЕ УСТРОЙСТВО | 1997 |

|

RU2138368C1 |

| Автооператор | 1979 |

|

SU831516A1 |

| Токарный станок | 1986 |

|

SU1407757A1 |

| Автооператор для многошпиндельных станков | 1986 |

|

SU1465248A1 |

| Загрузочно-разгрузочное устройство | 1980 |

|

SU918008A1 |

| Устройство поштучной выдачи деталей на линию центров станка | 1981 |

|

SU952520A1 |

| Устройство для абразивной обработки | 1971 |

|

SU456713A1 |

| Автоматическая линия для механической обработки цилиндрических деталей | 1983 |

|

SU1135607A1 |

| МНОГОРЕЗЦОВЫЙ ТОКАРНЫЙ АВТОМАТ | 1992 |

|

RU2087302C1 |

Н

-п

Фиг. 6

Авторы

Даты

1975-02-05—Публикация

1973-01-02—Подача