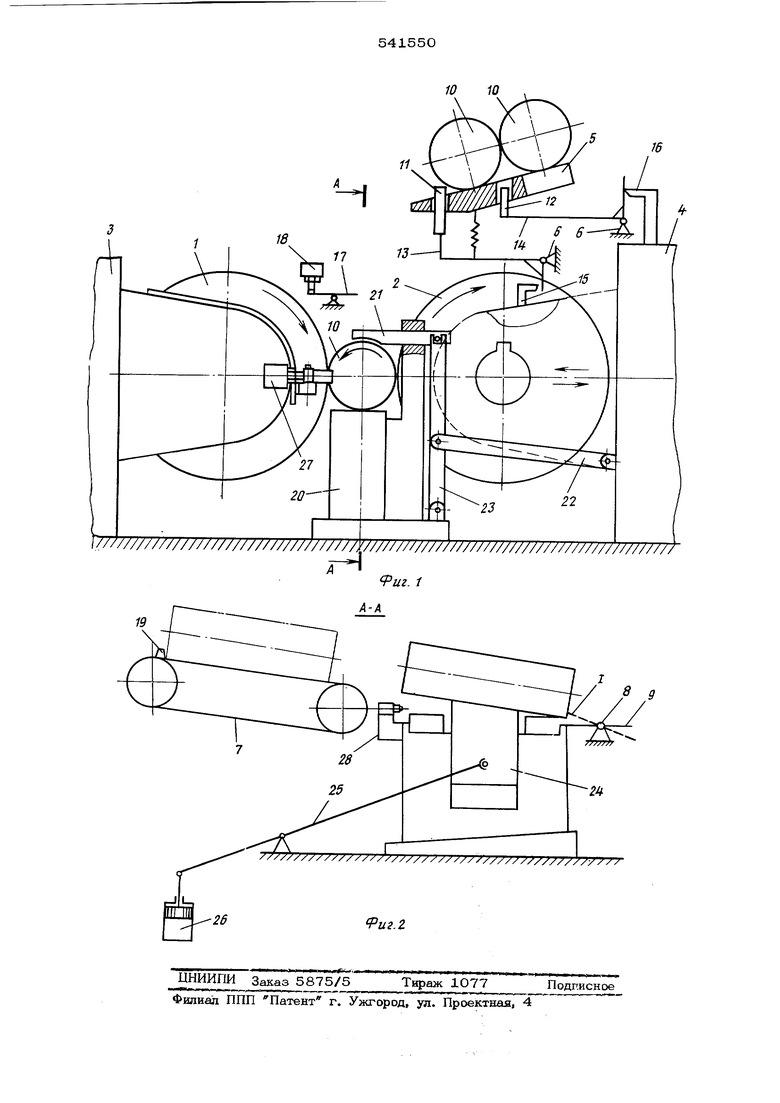

(54) АВТОМАТИЧЕСКИЙ РЕЗЬБОЙ А КАТНЫЙ СТАНОК паюише отсекатеэти 11 и 12, каждый из котарых прикреплен к плечу noflnpymHiieHHoro к поддижной головке двуплечего рычага 13 и 14 соответственно, другие плечи которых взаимодействуют соответственно с упорами 15 и 16 подвижной головки. Над лентой транслортера расположены флалоси 17 переключателя 18, управляющего приводом транспортера. К лепте транспортера прикреггаен зуб 19. Между валками установлены неподвижная опора 20 и фиксатор 21, связанный с подвижной головкой тягой 22 и кулисой 23. Толкатель 24 сое динен рычагом 25 с гидроцилиндрог/ 26. По оси зоны накатки установлены конеч1-1ые вьщ- лючатели 27 и 28. Автоматическш резьбонак&тглШ станок работает слещющим образом. При отводе подвижной головки 4 от неподвижной 3 в ту же сторону перемещается фиксатор 21, освобождая накатную датааь. Двуплечий рычаг 14 яоворачивается и вводит отсекатели 12 в зазор между заготовками 10, Упор 15 нажимает на двуплечий рычаг 13. и тот утапливает отсекатель 11, Освобожденная заготовка 1О падает па тран спортер 7 и нажимает флажки 17 переключа теля 18, который включает привод транспор тера 7, Заготовки, остающиеся в магазине - питателе 5, удерживаются отсекателем 12. Одновременно с включением привода транспо тера срабатывает гидропилиндр 26, который через рычаг 25 поднимает накатанную, деталь в верхнее крайнее положение. Деталь располагается параллельно ленте транспорте ра на пути движения заготовки., При движении транспортера лежащая на нем заготовка упирается торцом в торед на катанной детали и сталкивает ее по наклонной плоскости толкателя 24 на качающийся склиз 9. Противоположный торец заготовки при этом упирается в зуб 19. В момент ра грузки накатанная деталь под действием сво его веса поворачивает качающийся склиз относительно оси 8 в положение 1. Подаваемая заготовка упирается в торец склиза и ложится на толкатель. Освобожденные флаж ки возвращаются .в исходное положение и, прекратив воздействие на переключатель 18 останавливают транспортер. Одновременно гидроцилиндр опускает толкатель. Заготовка ложится па неподвижную опору 2О и устана ливается по оси зоны накатки. Фиксатор 21 перемещается в сторону неподвижной головгки и фиксирует заготовку в зоне накатки. одпружиненный двуплечий рычаг 13 освоождается от действия упора 15 и поднимает тсекатель 11. Двуплечий рычаг 14 под де твием упора 16 утапливает отсекатель 12, заготовки скатываются по наклонному жеобу магазина - питателя до упора в отсекаель 11. Заготовка, поданная в зону накатки, ажимается между вращающимися резьбонакатыми валками 1 и 2, и начинается накатка. процессе накатки винтовой резьбы заготорка перемещается вдоль валков возвратно-поступательно и поочередно воздействует на конечны евыключатели27 и 28, которые производят реверс валков и разведение их в конце процесса накатки, в результате чего подвижная головка отходит от неподвижной. Далее цикл работы повторяется, Погрузо-разгрузочный механизм выполнен единым. Разгрузочная часть механизма не содержит принудительБого привода. Это упрощает конструкцию резьбонакатного станка и повышает его надежность в эксплуатации. Одновременное выполнение операций по подаче заготовки в зону накатки и выгрузки готовой детали сокращает общий цикл изготовления. Формула изобретения Автоматический резьбонакатный станок,содержащий приводные подвижный и неподвижный резьбонакатные валки, транспортер для подачи заготовки вдоль оси валков и механизм выгрузки, отличающийся тем, что, с целью повыщения производительности и упрощения конструкции, механизм выгрузки выполнен в виде шарнирно установленного склиза с осью шарнира, параллельной плоскости, проходящей через оси резьбонакатных вапков, и толкателя с опорной поверхностью, параллельной ленте транспортера, установленного между валками под зоной накатывания. Источники информации, принятые во внимание при экспертизе: 1.Л1.В.Васш1Ьчшсов, М.М, Волков, Поперечно-винтовая прокатка изделий с винтовой поверхностью , Машиностроение, Москва, 1968 г., стр. 126-127, фиг. 89.,90. 2.А.Н. Малов Загрузочные устройства для металлорежущих станков:, Мащиностроение, Москва, 1965 г.стр. 242 фиг, 138-прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический резьбонакатный станок | 1980 |

|

SU948507A1 |

| Станок для накатывания резьб | 1975 |

|

SU607630A1 |

| Накатный станок | 1980 |

|

SU996020A1 |

| Резьбонакатный станок для деталей с головками | 1989 |

|

SU1697957A1 |

| Автоматическая линия для изготовления деталей типа скоб | 1982 |

|

SU1134351A1 |

| РЕЗЬБОНАКАТНОЙ АВТОМАТ | 1992 |

|

RU2021063C1 |

| Устройство для удаления изделий из зоны обработки | 1990 |

|

SU1776481A1 |

| СТАНОК ДЛЯ НАКАТКИ РЕЗЬБЫ НА ТРУБАХ | 1971 |

|

SU289861A1 |

| Загрузочно-разгрузочное устройство | 1978 |

|

SU795687A1 |

| Резьбонакатной автомат | 1981 |

|

SU1006009A1 |

Авторы

Даты

1977-01-05—Публикация

1975-04-30—Подача