(54) АВТОМАТИЧЕСКИЙ РЕЗЬБОНАКАТНОЙ СТАНОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический резьбонакатной станок для непрерывного бесцентрового накатывания цилиндрических заготовок | 1959 |

|

SU121434A1 |

| Резьбонакатной автомат | 1981 |

|

SU1006009A1 |

| Резьбонакатный станок для деталей с головками | 1989 |

|

SU1697957A1 |

| Автоматическое устройство для накатки резьбы и мелких шлицев | 1981 |

|

SU1009585A1 |

| УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ РЕЗЬБЫ | 1990 |

|

RU2036045C1 |

| Накатный станок | 1980 |

|

SU996020A1 |

| Автоматический резьбонакатный станок | 1980 |

|

SU948507A1 |

| Резьбонакатный станок | 1935 |

|

SU48110A1 |

| РЕЗЬБОНАКАТНОЙ АВТОМАТ | 1992 |

|

RU2021063C1 |

| Автоматическая линия для изготовления деталей типа скоб | 1982 |

|

SU1134351A1 |

Изобретение относится к обработке металлов давлением, а именно к устройствам для накатки резьбы на деталях типа шпилек.

Известно устройство для накатки резьбы, содержащее подвижный и неподвижный накатники и питатель, установленный с возможностью возвратно-поступательного движения для подачи заготовок в зону накатки 1 .

Данное устройство характеризуется невозможностью одновременной обработки двух концов цилиндрических заготовок.

Наиболее близким решением по технической сущности -к предлагаемому является станок, содержащий парные сегментные резьбовые плашки, одна из которых неподвижная, а другая подвижная, размещенные на валу вместе с дополнительными двумя плашками и механизмом последовательного ввода обоих концов заготовки в зоны накатывания, состоящим из фрикционных дисков и транспортераС2.1.

Недостатком этого станка является цизкая его производительность, так как накатка резьбы на обоих концах заготовки осуществляется последовательно, а не одновременно.

Цель изобретения - повышение производительности.

Указанная цель достигается тем, что станок, содержащий две подвижные от привода и две неподвижные резьбонакатные плашки, транспортер снабжен траверсой, кинематически связанной с приводом, щарнирно закрепленной на подвижных плащках, а также тем, что транспортер выполнен в виде щагового питателя с клещевыми захватами

10 и направляющих.

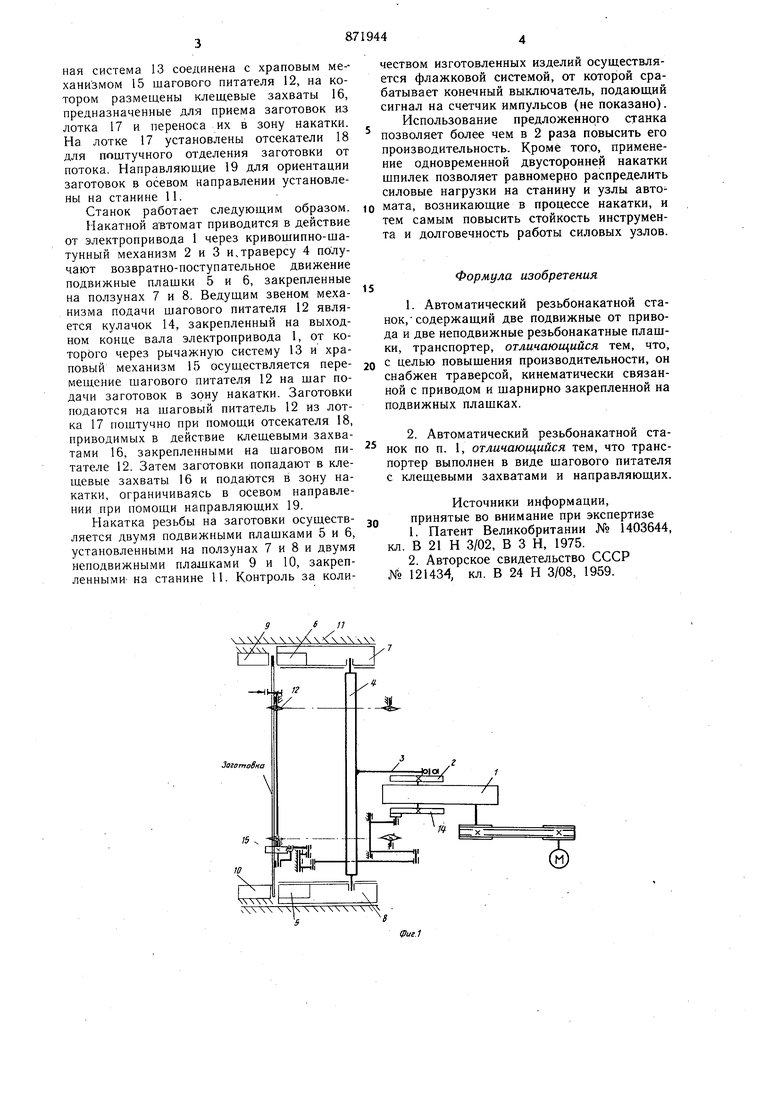

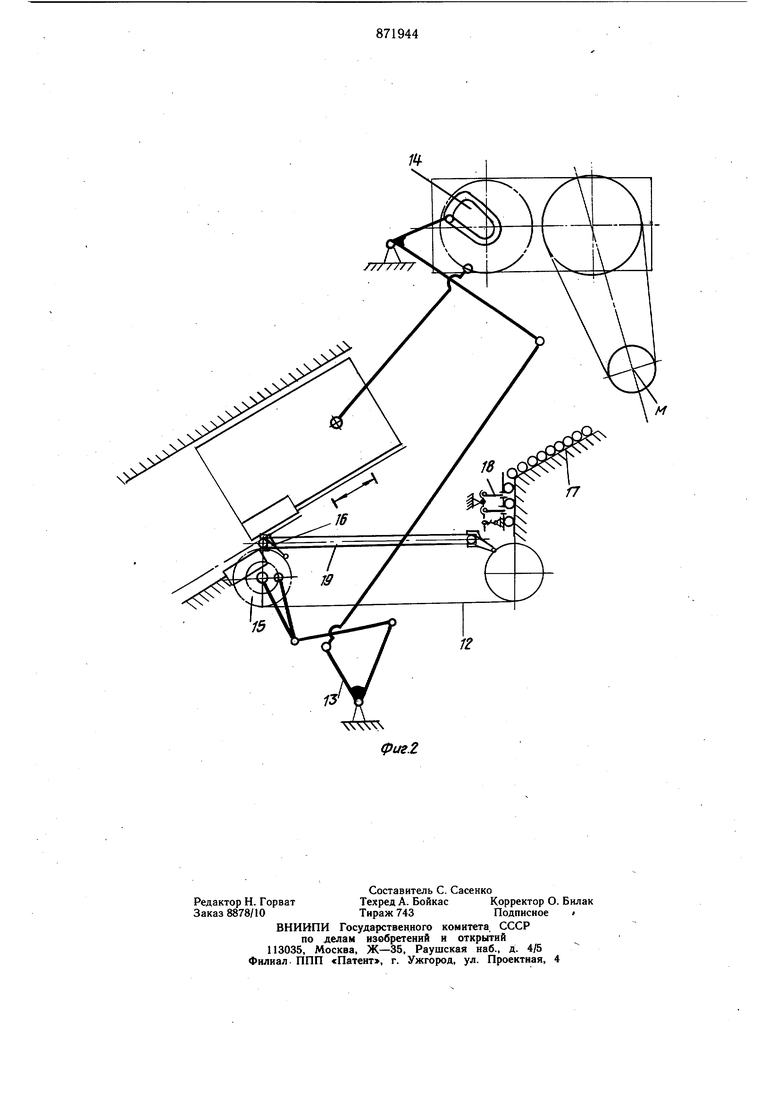

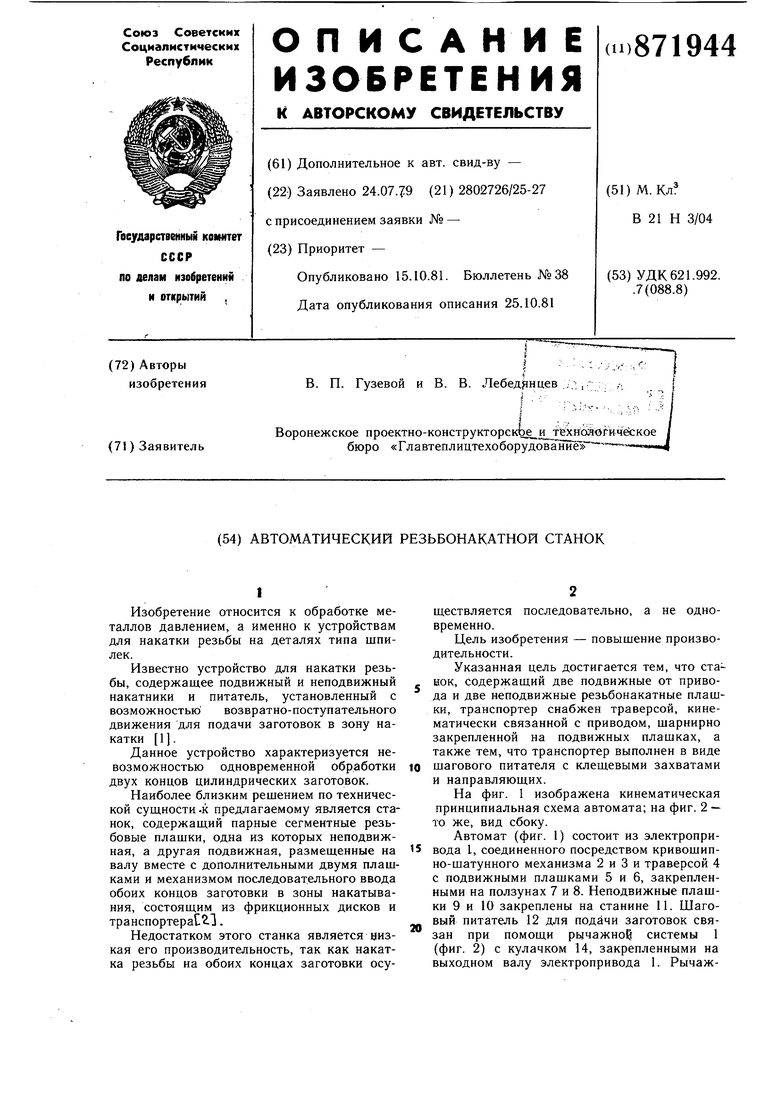

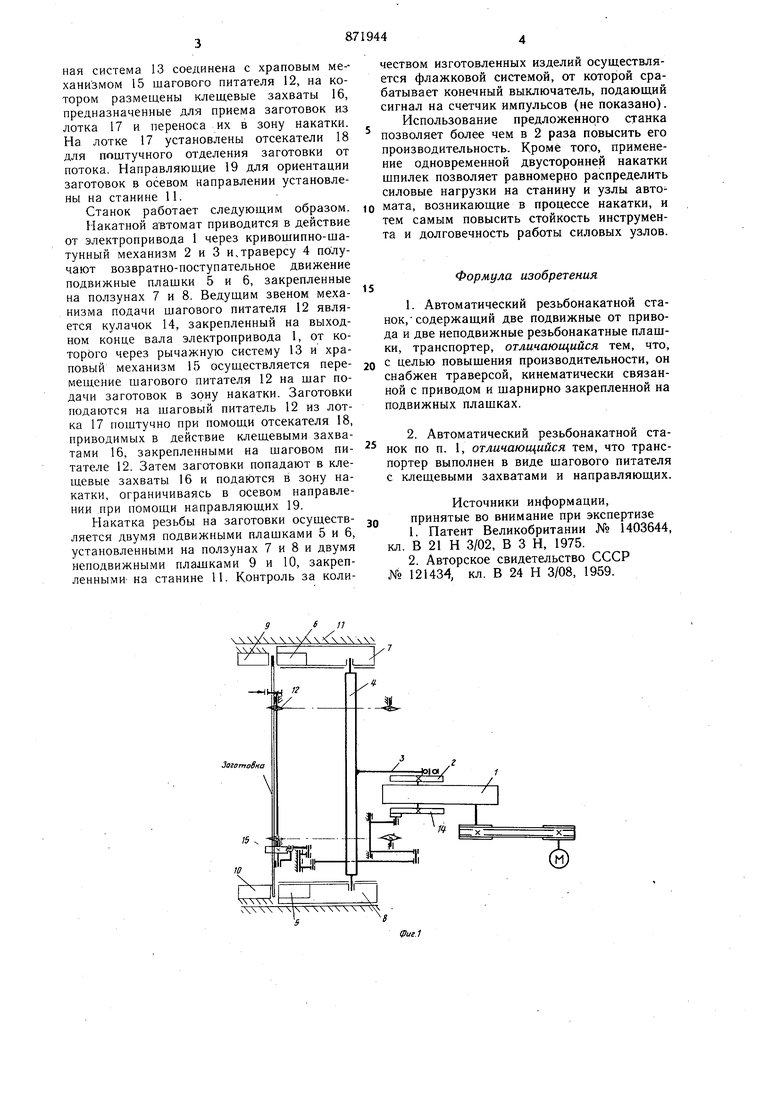

На фиг. 1 изображена кинематическая принципиальная схема автомата; на фиг. 2 - то же, вид сбоку.

Автомат (фиг. 1) состоит из электропри15вода L, соединенного посредством кривощипно-шатунного механизма 2 и 3 и траверсой 4 с подвижными плашками 5 и 6, закрепленными на ползунах 7 и 8. Неподвижные плашки 9 и 10 закреплены на станине 11. Шаговый питатель 12 для подачи заготовок свя20зан при помощи рычажной системы 1 (фиг. 2) с кулачком 14, закрепленными на выходном валу электропривода 1. Рычажная система 13 соединена с храповым ме-ханизмом 15 шагового питателя 12, на котором размещены клещевые захваты 16, предназначенные для приема заготовок из лотка 17 и переноса их в зону накатки. На лотке 17 установлены отсекатели 18 для поштучного отделения заготовки от потока. Направляющие 19 для ориентации заготовок в осевом направлении установлены на станине 11.

Станок работает следующим образом.

Накатной автомат приводится в действие от электропривода 1 через кривощипно-шатунный механизм 2 и 3 и,траверсу 4 получают возвратно-поступательное движение подвижные плашки 5 и 6, закрепленные на ползунах 7 и 8. Ведущим звеном механизма подачи шагового питателя 12 является кулачок 14, закрепленный на выходном конце вала электропривода 1, от которого через рычажную систему 13 и храповый механизм 15 осуществляется перемещение шагового питателя 12 на щаг подачи заготовок в зону накатки. Заготовки подаются на шаговый питатель 12 из лотка 17 поштучно при помощи отсекателя 18, приводимых в действие клещевыми захватами 16, закрепленными на шаговом питателе 12. Затем заготовки попадают в клещевые захваты 16 и подаются в зону накатки, ограничиваясь в осевом направлении при помощи направляющих 19.

Накатка резьбы на заготовки осуществляется двумя подвижными плашками 5 и 6, установленными на ползунах 7 и 8 и двумя неподвижными плашками 9 и 10, закрепленными- на станине 11. Контроль за коли9f П

V

Зо отоВно

чеством изготовленных изделий осуществляется флажковой системой, от которой срабатывает конечный выключатель, подающий сигнал на счетчик импульсов (не показано). Использование предложенного станка позволяет более чем в 2 раза повысить его производительность. Кроме того, применение одновременной двусторонней накатки шпилек позволяет равномерно распределить силовые нагрузки на станину и узлы автомата, возникающие в процессе накатки, и тем самым повысить стойкость инструмента и долговечность работы силовых узлов.

Формула изобретения

с целью повышения производительности, он снабжен траверсой, кинематически связанной с приводом и щарнирно закрепленной на подвижных плашках.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-10-15—Публикация

1979-07-24—Подача