Изобретение относится к технологии изготовления резиновых смесей и может быть использовано для получения резиновой смеси в резиносмесителях , роторного типа.5

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ изготов пения резиновой смеси путем смешения в резиносмесителе роторного ти- 10 па каучука, технического углерода, целевых добавок с последующим введением жидкого мягчителя и смещением полученной маточной смеси с серууско ительной группой 11.15

Недостатками известного способа являются длительное смешение и невысокие физикогмеханические показатели изготовляемых резин.

Цель изобретения - сокращение продолжительности смешения и повышение физико-механических показателей резин.

Поставленная цель достигается тем,25 что согласно способу изготовления резиновой смеси путем смешения,в резиносмесителе роторного типа каучуков, технического углерода, целевых добавок с последующим введением жидкого мягчителяи смешением полученной маточной смеси с серуускорительной группой, маточную смесь получают смешением каучуков, технического углерода, целевых добавок при частоте вращения роторов резйносмесителя 30-35 мин и последукяцвм повышении частоты вращения роторов в течение 10-20 с до 45-50 и смешивают при этой частоте 20-40 с, после чего снижают частоту до 30-35 мин за 10-20 си при этой частоте вводят жидкий мягчитель, а затем повьш1ают частоту вращения роторов в течение 10-20 с до

45-50 мин

Предложенный способ позволяет интенсифицировать процесс смешения. При практически необходимом повьщ1ении частоты вращения роторов (постоянно в цикле) резйносмесителя происходит интенсивный рост температуры смеси,что вызьшает ее преждевременную выгрузку из резйносмесителя при неудовлетворительном качестве. Наряду с этим не обеспечивается гомогенное распределение ингредиентов, а в результате резкого температурного снижения вязкости смеси ухудшается

диспергирование технического углерода .

Таким образом, имеются ограничения по возможности повышения производи- тельности оборудования за счет простого увеличения частоты вращения роторов при сохранении ее постоянства в цикле смешения.

Изменение в цикле смешения часто.ты вращения роторов резйносмесителя позволяет регулировать темп роста температуры, перераспределять энергию по циклу смешения таким образом, чтобы ее большая часть реализовалась на наиболее ответственном участке процесса - участке сухого смешения, когда происходит внедрение технического (углерода в каучук, и тем самым обеспечить повышение качества изготовляемой смеси. Кроме того, регулируя частоту вращения роторов резйносмесителя, возможно сократить продолжительность процесса и обеспечить при этом энергоемкость такую же, как и при смешении по известному способу.

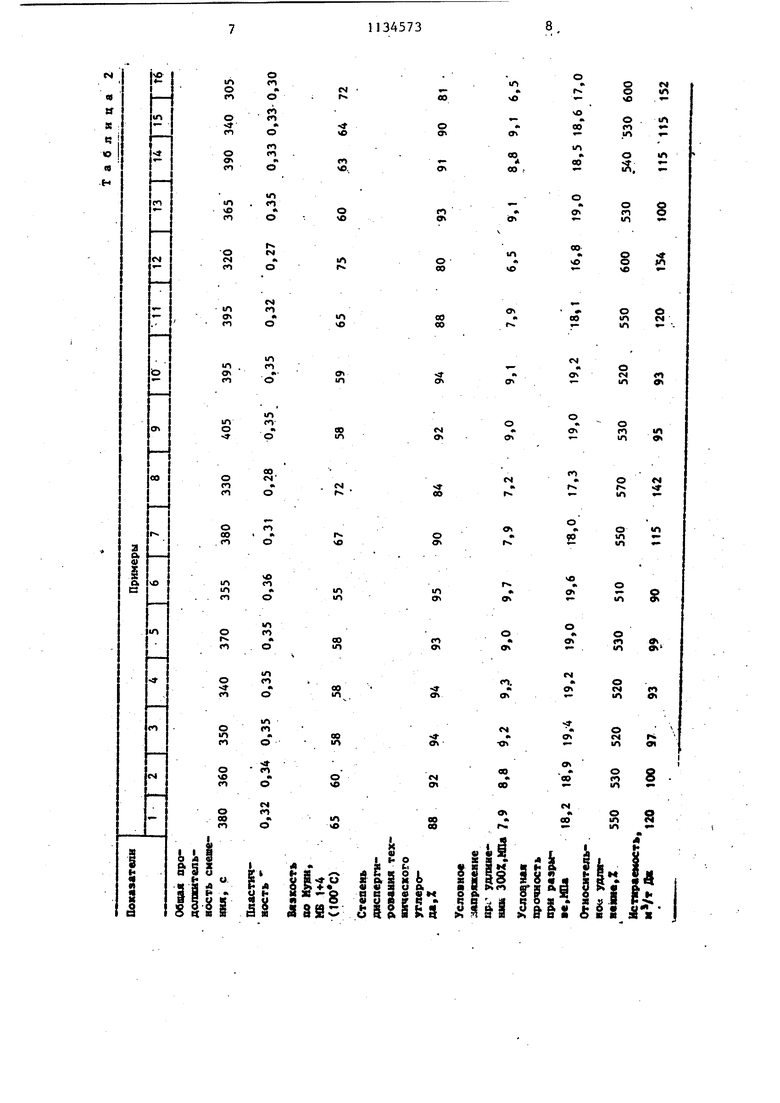

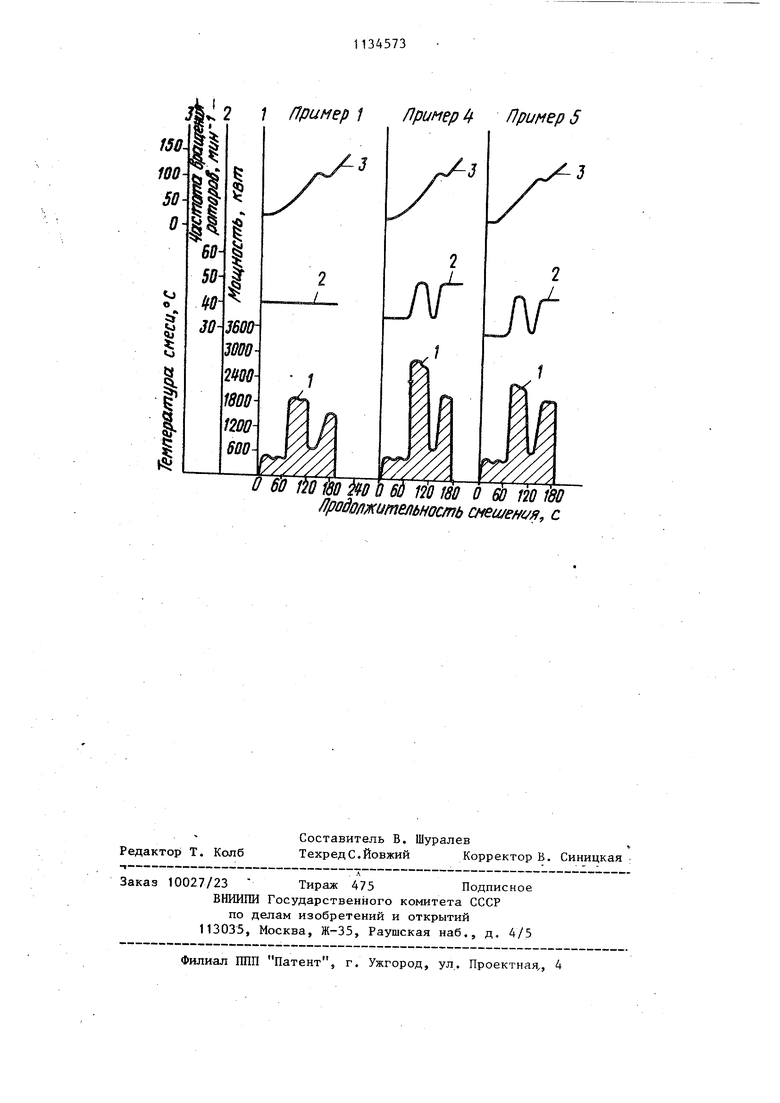

На чертеже представлены температурно-энергетические характеристики процесса.

Пример 1 (прототип).

Изготовляют резиновую смесь, содержащую, мае. ч. : СКИ-3 20, СКМС ЗОАРКМ-15 20, технический углерод « им-105 60, жидкий мягчи1 ель (масло ПН-6 ш) 14, целевые добавки и серуускорительную группу, в резиносмесителе роторного типа. I 1

Смешивают каучуки, технический углерод и целевые добавки с последующим введением (на 60 с от начала процесса) жидкого мягчителя при частоте вращения роторов резиносмесителя А 40 мин. При повьш1ении температуры смеси до 140-150°С, которая достигается через 200 с, ее выгружают Смешение маточной смеси с серуускорительной группой производят в течение 180 с при частоте вращения роторов резйносмесителя 30 мин

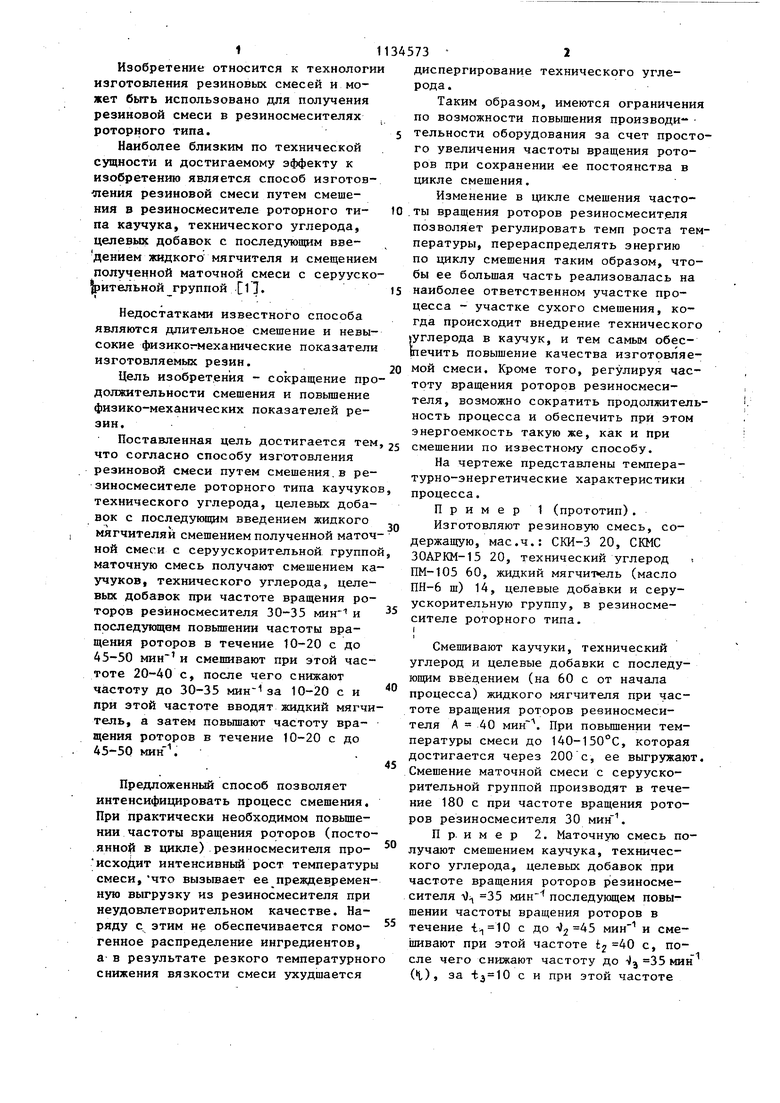

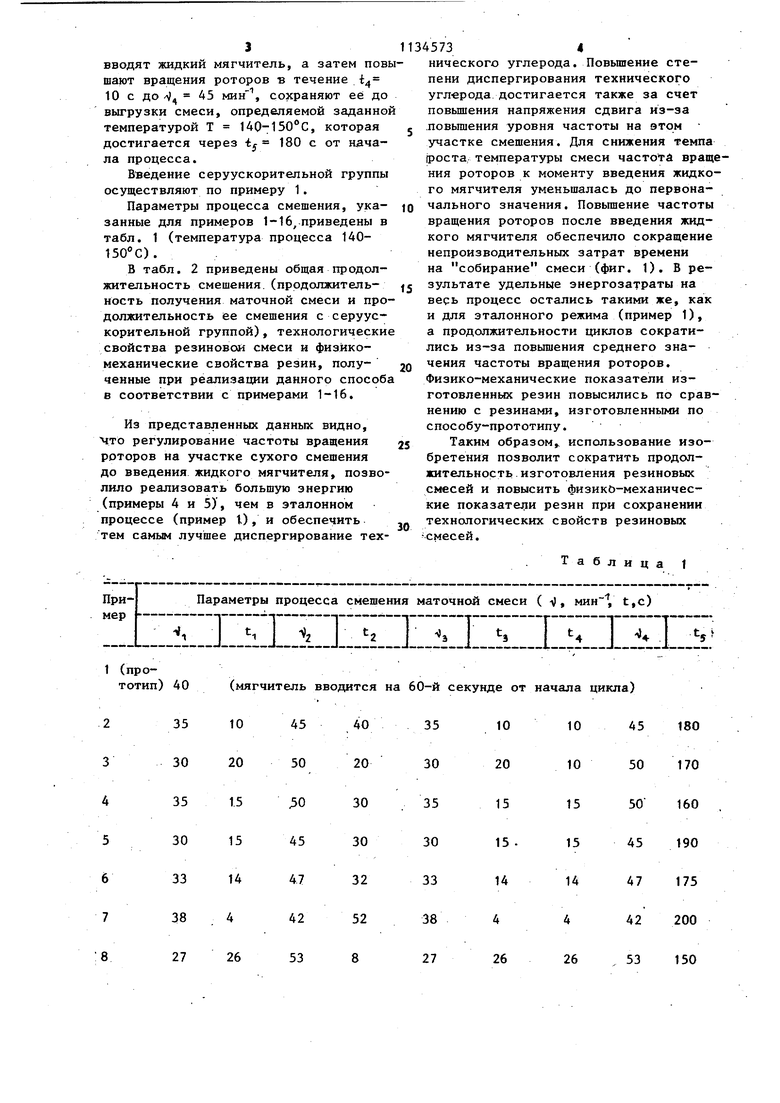

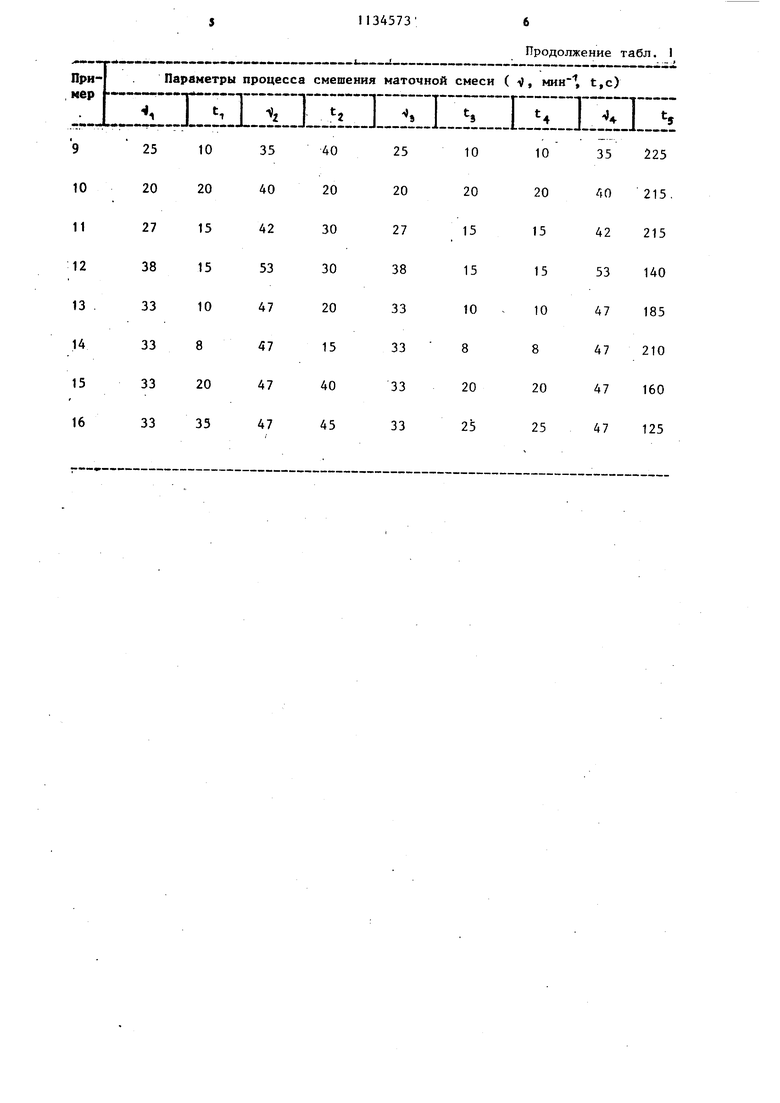

П р. и м е р 2. Маточную смесь получают смешением каучука, технического углерода, целевых добавок при частоте вращения роторов резйносмесителя л);, 35 мин последующем повышении частоты вращения роторов в течение с до л)2 45 мин и смешивают при этой частоте t 0 с, по-1сле чего снижают частоту до -Jj 35 мин (t), за с и при этой частоте вводят жидкий мягчитель, а затем пов шают вращения роторов в течение i 10 с до -V 5 мин , сохраняют ее до выгрузки смеси, определяемой заданно температурой Т 140-150 С, которая достигается через -t 180 с от ндчала процесса. Введение серуускорительной группы осуществляют по примеру 1. Параметры процесса смешения, указанные для примеров 1-16, приведены в табл. 1 (температура процесса 140150 С). В табл. 2 приведены общая продолжительность смешения.(продолжительность получения маточной смеси и про должительность ее смешения с серуускорительной группой), технологически свойства резиновой смеси и физикомеханические свойства резин, полученные при реализации данного способ в соответствии с примерами 1-16. Из представленных данных видно. Что регулирование частоты вращения роторов на участке сухого смешения до введения жидкого мягчителя, позволило реализовать большую энергию (примеры 4 и 5), чем в эталонном процессе (пример I), и обеспечить тем самым лучшее диспергирование техПараметры процесса смешения маточной смеси (л) мин , t,c)

...A.l.Ji.L...L.i: 1 (прототип) 40 (мягчитель вводится на 60-й

10

45

35

3 4 5 6 7

26

27

53

Т а б л

и ц а 1

10

45

10

180

30 35 30 33 38

26

26

150

53 5734 нического углерода. Повьшгение степени диспергирования технического угл-ерода достигается также за счет повышения напряжения сдвига из-за .повышения уровня частоты на этом участке смешения. Для снижения темпа (роста температуры смеси частотй вращения роторов к моменту введения жидкого мягчителя уменьшалась до первоначального значения. Повышение частоты вращения роторов после введения жидкого мягчителя обеспечило сокращение непроизводительных затрат времени на собирание смеси (фиг. 1). В результате удельные энергозатраты на верь процесс остались такими же, как и для эталонного режима (пример 1), а продолжительности циклов сократились из-за повышения среднего значения частоты вращения роторов. Физико-механические показатели изготовленных резин повысились по сравнению с резинами, изготовленными по способу-прототипу. Таким образом,, использование изобретения позволит сократить продолжительность изготовления резиновых смесей и повысить физикЬ-механические показатели резин при сохранении технологических свойств резиновых смесей. секунде от начала цикла)

11345736

Продолжение табл. 1

I 2 / пример 1 Пример 4 Пример 5

150. 100 50 О

tj

о

и

Jt

If 60 f 6т 0оsdWisff о &} пот

/Jpodon umeflbHocmb снешенс я, с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения резиновой композиции | 1978 |

|

SU763390A1 |

| Способ двухстадийного изготовления резинорегенератной смеси | 1989 |

|

SU1735321A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВОЙ СМЕСИ | 2008 |

|

RU2405004C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1990 |

|

RU2015998C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВОЙ СМЕСИ | 2007 |

|

RU2339654C1 |

| Способ получения резиновой смеси | 1980 |

|

SU952884A1 |

| Способ получения резиновой смеси | 1983 |

|

SU1260371A1 |

| Способ получения эластомерного материала для обкладки статора винтового забойного двигателя или винтового насоса | 2017 |

|

RU2669640C1 |

| Способ получения резиновой композиции | 1976 |

|

SU735610A1 |

| Способ получения полимерного электроизоляционного материала | 2017 |

|

RU2644896C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВОЙ СМЕСИ путем смещения в резиносмесителе роторного типа каучуков, технического углерода, целевых.добавок с последующим введением жидкого мягчителя и смешением полученной маточной смеси с серуускорительной группой, отличающийся тем, что, с целью сокращения времени смешения и повьш1ения физико-механических показателей резин, маточную смесь получают смешением каучуков, технического углерода, целевых добавок, при частоте вращения роторов резиносмесителя 30-35 мин и последующем повьш:ении частоты вращения роторов в течение 10-20 с до 4550 мин и смешивают при этой частоте г 20-40 с, после чего снижают частоту до 30-35 мин за 10-20 с и при- этой частоте вводят жидкий мягчитепь, а затем повышают частоту вращения роторов в течение 10-20 с до 4550 мин .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Балашов А.П | |||

| и др | |||

| Совершенствование режимов изготовления протекторных смесей на основе БСК в условии Днепропетровского шинного завода | |||

| - Каучук и резина, 1964, № 3, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1985-01-15—Публикация

1983-10-28—Подача