Изобретение относится к способу изготовления резиновой смеси, содержащей регенерат, и может быть использовано в резиновой промышленности.

Наиболее близким к изобретению является способ изготовления шинных резин, где технологический процесс осуществляют в две стадии согласно существующей технологии в смесителе закрытого типа. Первую стадию смешения проводят при частоте вращения роторов 40 мин, обьеме загрузки смесительной камеры 55-60% от ее с вобод- ного объема, продолжительности смешения 200 с. Загрузку каучуков, регенерата, активаторов вулканизации, мягчителей, наполнителей и других целевых добавок осуществляют в начале цикла смешения. Температура выгрузки маточной смеси не

должна превышать 140± 6° С. На второй стадии смешения в маточную смесь вводят серу, ускорители вулканизации и модификаторы при частоте вращения роторов 30 мин , продолжительности 150 с. Температура выгрузки готовой смеси 108 ± 6° С. После смесителя готовую резиновую смесь обрабатывают на вальцах в течение 7,5 мин.

Однако смеси, содержащие регенерат, полученные известным способом, характеризуются низкими физико-механическими свойствами, большой нестабильностью их показателей, а способ - не высокой производительностью.

Целью изобретения является повышение физико-механических показателей резины, их однородности, а также производительности способа.

XJ CJ

ел со

Ю

Поставленная цель достигается тем, что на первой стадии смешения сначала смешивают каучуки с техническим углеродом и целевыми добавками в течение 100-120 с с последующим введением регенерата при общей загрузке камеры резиносмесителя на 70-80% от ее свободного объема. Вторая стадия смешения остается без изменений,

Пример1иЗ (изготовление резино- регенератных смесей по условиям извест- ного способа),

Резиновые смеси 1 (пример 1) и 2 (пример 3), составы которых приведены в табл. 1, изготавливают в две стадии в смесителе 250-40. Степень заполнения рабочей каме- ры составляет 60% от ее свободного объема. Производительность 2,7 т/ч. Первую стадию смешения осуществляют при частоте вращения роторов 40 мин в течение 200 с. Каучуки, технический углерод и другие целевые добавки вводят в начале цикла сме- шения. Температура выгрузки маточной смеси составляет 140° С.

Вторую стадию смешения проводят при частоте вращения роторов 30 мин в тече- ние 150 с. В маточную смесь в начале цикла смешения вводят серу, ускорители вулканизации и модификатор. Температура выгрузки готовой смеси составляет 110° С. После резиносмесителя готовую смесь обрабаты- вают на вальцах и вулканизацию проводят в стандартных условиях.

Пример2и4 (изготовление резино- регенератной смеси по предлагаемому способу).

Резиновые смеси 1 (пример 2) и (пример 4), составы которых приведены в табл. 1, изготавливают следующим образом: на первой стадии смешения в начале цикла смеше- ния в смеситель загружают каучуки, целевые добавки и технический углерод. Через 110с после начала смешения в смеситель вводят регенерат. Продолжительность цикла смешения остается неизменной и составляет 200 с. При этом загрузку рабочей камеры смесителя увеличивают на 10% по сравнению с примерами 1 и 3 и составляет 70% от ее свободного объема. Производительность резиносмесителя составляет 2,9 т/ч.

Вторая стадия смешения остается без изменения. Основные параметры изготовления смесей соответствуют примерам 1 и 3.

Пример5и11 (изготовление резино- регенератных смесей по условиям известного способа).

Резиновые смеси 3 (пример 5) и 4 (пример 11), составы которых приведены в табл. 1, изготавливают известным способом (пример 1 и 3).

Пример6и12 (контрольные смеси, иллюстрирующие выход за нижние границы заявляемых интервалов загрузки смесителя и времени введения регенерата).

Изготовление смесей 3 (пример 6) и 4 (пример 12) осуществляют по предлагаемому способу: на первой стадии смешения в начале цикла в смеситель загружают каучуки, целевые добавки и технический углерод. Через 90 с после начала смешения вводят регенерат. Загрузка рабочей камеры смесителя составляет 65% от свободного объема. Производительность смесителя 2,8 т/ч, т.е. на 5% больше по сравнению с примерами 1 и 3. Вторая стадия смешения и основные параметры изготовления смесей остаются без изменения.

Примеры 7-9 и 13-15 (изготовление резинорегенератных смесей по предлагаемому способу).

Изготовление смесей 3 (пример 7-9) и 4 (пример (13-15) осуществляют по предлагаемому способу: на первой стадии смешения в начале цикла смешения загружают каучуки, целевые добавки и технический углерод. В примерах 7 и 13 регенерат вводят через 100 с после начала смешения, загрузка рабочей камеры смесителя составляет 70% от ее свободного объема, производительность 2,9 т/ч, что на 10% больше по сравнению с примерами 1 и 3.

В примерах 8 и 14 регенерат вводят через 110с после начала смешения, загрузка рабочей камеры смесителя составляет 75% от ее свободного объема, производительность резиносмесителя 3,0 т/ч, что на 15% больше по сравнению с примерами 1 и 3.

В примерах 9 и 15 регенерат вводят через 120 с после начала смешения, загрузка рабочей камеры смесителя составляет 80% от ее свободного объема, производительность резиносмесителя 3,1 т/ч, что на 20% больше по сравнению с примерами 1 и 3.

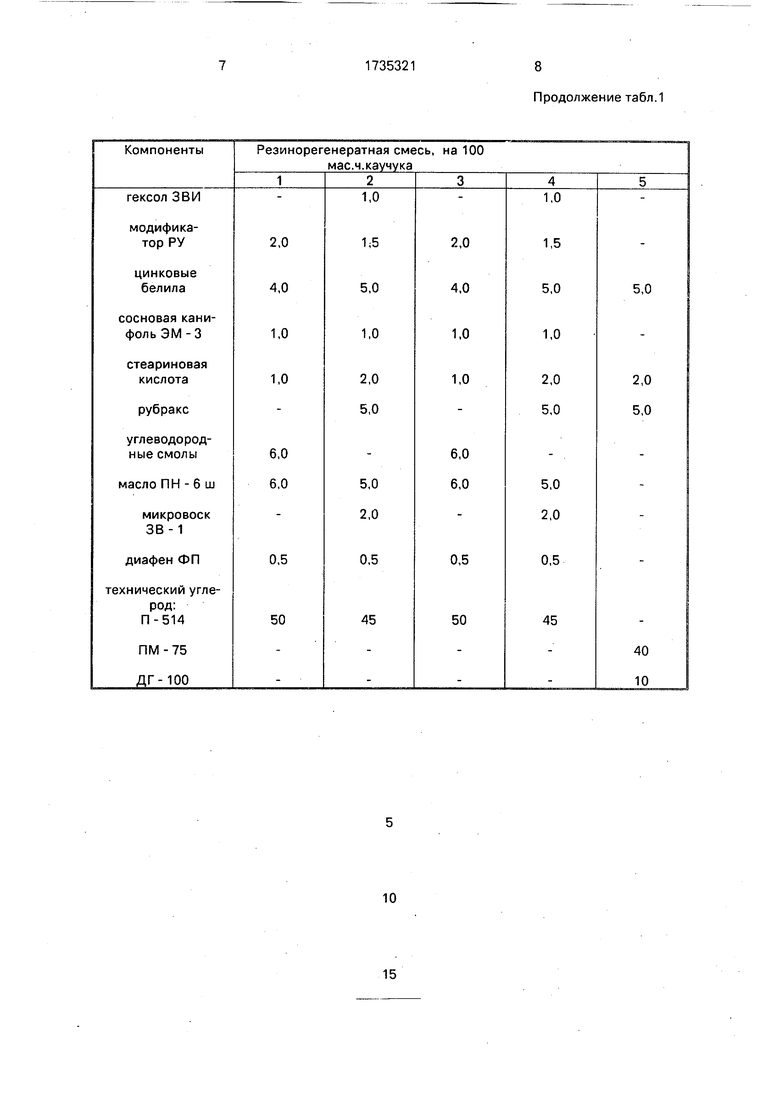

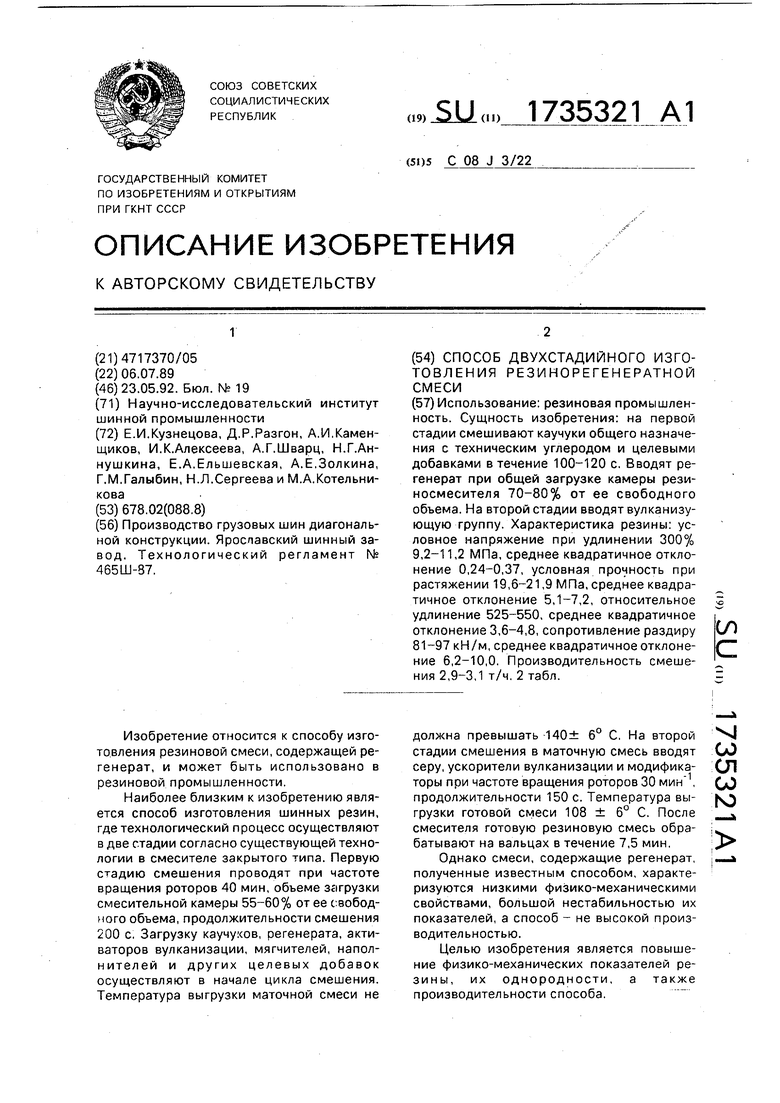

Вторая стадия смещения и основные параметры изготовления смесей во всех примерах остаются без изменения и соответствуют примерам 1 и 3. Физико-механические свойства вулканизатов смесей 3 и 4 приведены в таблице 2.

Пример ы 10 и 16 (контрольные, иллюстрирующие выход за верхние границы заявляемых интервалов загрузки смесителя и времени введения регенерата).

Изготовление смесей 3 (пример 10) и 4 (пример 16) осуществляют по предлагаемому способу: на первой стадии смешения в начале цикла загружают каучуки, целевые добавки и технический углерод. Через 130 с

после начала смешения вводят регенерат, загрузка рабочей камеры смесителя составляет 85% от ее свободного объема, производительность резиносмесителя 3,2 т/ч, что на 25% больше по сравнению с примерами 1 иЗ.

Вторая стадия смешения и основные параметры процесса смешения остаются без изменения и соответствуют примерам 1 и 3.

Пример (изготовление резиноре- генератных смесей по условиям известного способа).

Резиновую смесь 5, состав которой приведен в табл. 1, изготавливают известным способом (пример 1,3).

Пример18 (изготовление резиноре- генератных смесей по предлагаемому способу).

Резиновую смесь 5 изготавливают по предлагаемому способу: на первой стадии смешения в начале цикла в смеситель загружают каучук, целевь.е добавки и технический углерод. Через 110 с после начала смешения вводят регенерат. Загрузка рабочей камеры смесителя составляет 75% от ее свободного объема, производительность резиносмесителя 3,0 т/ч, что на 15% больше, чем в примерах 1 и 3.

Вторая стадия смешения и основные параметры процесса остаются без измене- ния и соответствуют примере 1 и 3.

Физико-механические свойства вулка- низатов смеси приведены в табл, 2.

Таким образом, использование предлагаемого способа позволяет повысить физико-механические показатели резин на основе резинорегенератной смеси, улучшить однородность смеси на 17-34% (а) и увеличить производительность смешения на 10-20% за счет увеличения загрузки смесительной камеры.

Формула изобретения

Способ двухстадийного изготовления резинорегенератной смеси, включающий загрузку и смешение каучуков общего назначения, регенерата, технического углерода и других целевых добавок в смесительной камере резиносмесителя на первой стадии смешения с последующим введением вулканизующей группы на второй стадии смешения, отличающийся тем, что, с целью повышения физико-механических показателей резины, их однородности, а также производительности способа, на первой стадии сначала смешивают каучуки с техническим углеродом и целевыми добавками в течение 100-120 с с последующим введением регенерата при общей загрузке камеры резиносмесителя на 70-80% от ее свободного объема.

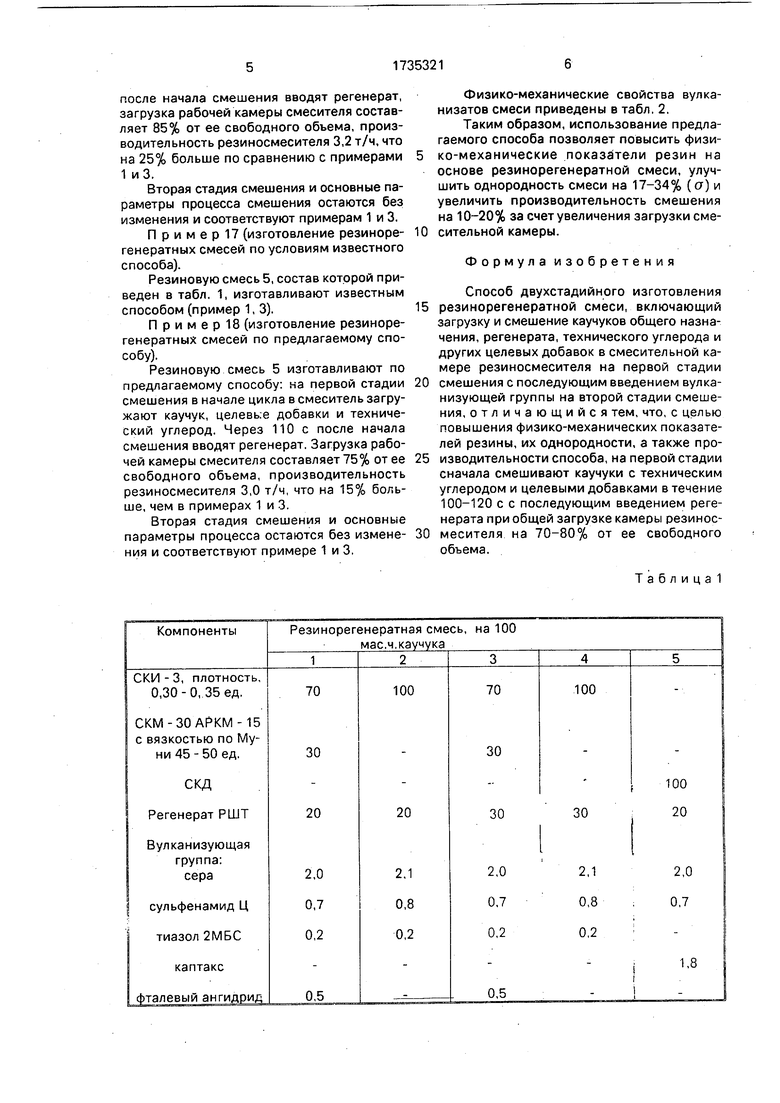

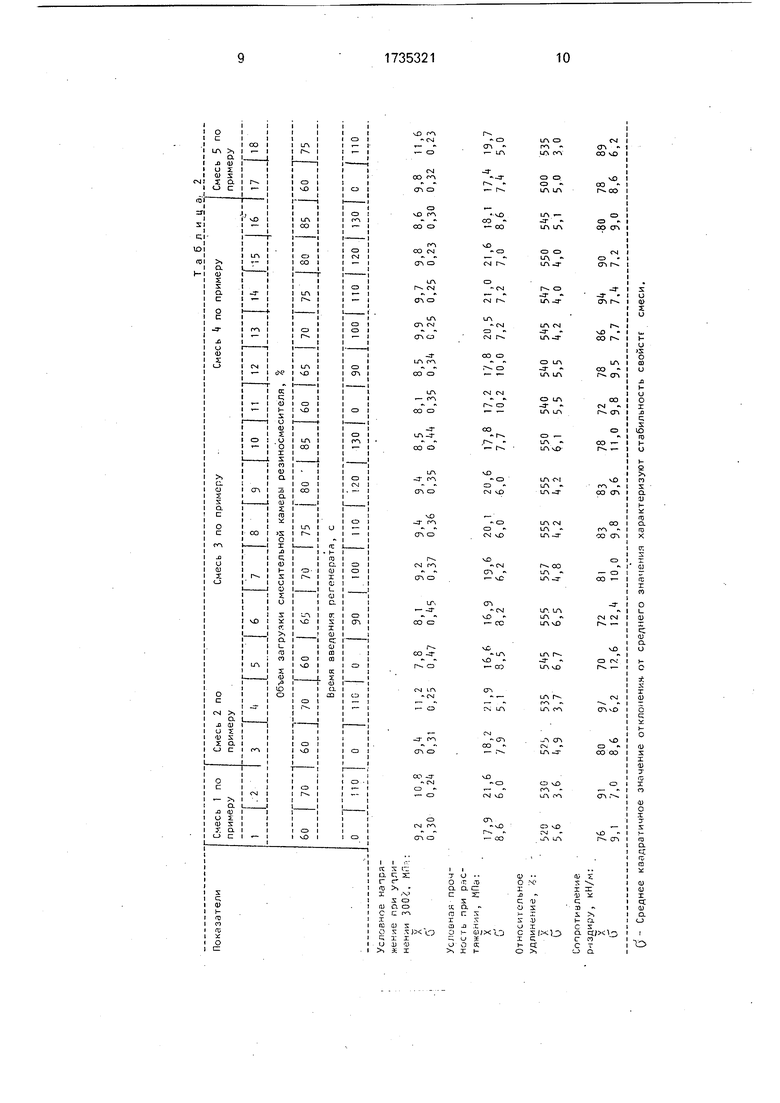

Т а б л и ц а 1

Продолжение табл.1

Q- Среднее квадратичное значение отклонении- от среднего значения характеризуют стабильность свойстг смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1992 |

|

RU2011660C1 |

| Способ получения резиновой смеси | 1980 |

|

SU952884A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВОЙ СМЕСИ | 2007 |

|

RU2339654C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1990 |

|

RU2015998C1 |

| Способ получения эластомерного материала для обкладки статора винтового забойного двигателя или винтового насоса | 2017 |

|

RU2669640C1 |

| Способ получения резиновой композиции | 1978 |

|

SU763390A1 |

| Способ получения резиновой композиции | 1980 |

|

SU1031965A1 |

| Способ приготовления резиновой смеси | 1982 |

|

SU1068294A1 |

| Способ получения подошвенной резиновой смеси | 1987 |

|

SU1548186A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИННОГО РЕГЕНЕРАТА | 1997 |

|

RU2130952C1 |

Использование: резиновая промышленность. Сущность изобретения: на первой стадии смешивают каучуки общего назначения с техническим углеродом и целевыми добавками в течение 100-120 с. Вводят регенерат при общей загрузке камеры рези- носмесителя 70-80% от ее свободного объема. На второй стадии вводят вулканизующую группу. Характеристика резины: условное напряжение при удлинении 300% 9,2-11,2 МПа, среднее квадратичное отклонение 0,24-0,37, условная прочность при растяжении 19,6-21,9 МПа, среднее квадратичное отклонение 5,1-7,2, относительное удлинение 525-550, среднее квадратичное отклонение 3,6-4,8, сопротивление раздиру 81-97 кН/м, среднее квадратичное отклонение 6,2-10,0. Производительность смешения 2,9-3,1 т/ч. 2 табл. сл с

| Производство грузовых шин диагональной конструкции | |||

| Ярославский шинный завод | |||

| Телефонная трансляция | 1922 |

|

SU465A1 |

Авторы

Даты

1992-05-23—Публикация

1989-07-06—Подача