I Изобретение относится к электрохимической обработке трубчатых изделий,, а именно к устройствам для ИХ обработки и может быть использовано на металлургических и машиностроительных заводах, при электро химическом обезжиривании, травлении полировании, размерной электрохимической обработке, в том числе при снятии внутреннего грата в электросварных трубах, и при нанесении электролитических покрытий. Известно устройство для электролитического никелирования внутренней поверхности труб, содержащее полую токопроводную штангу, один конец которой жестко закреплен, на раме, а на другом конце расположен электрод, к которому через полую штангу подводят рабочую жидкость и ток, а для поддержания штанги на ра ме установлены люнеты с возможностью перемещения по направляющим к закрепленнсму концу под воздействием механизма перемещения трубы, сос тоящего из передней и задней кареток ij . В этом устройстве подвод тока к трубе и ее вращение для равномерного покрытия производится также с по мощью механизма перемещения. Подготовленную к обработке трубу устанавливают между задней и передней каретками и продольно перемещают в направлении свободного конца штанги, при этом штанга вводится внутрь трубы и начинается процесс электрохимической обработки. После того как передний конец трубы подойдет к закрепленному концу штанги, делается возвратный ход и обработанную трубу снимают с механизма перемещения. Максимальная скорость перемещения трубы составляет 0,384 м/мин. Для достижения требуемой толщины покрытия необходимо несколько возвратно-поступательных ходов трубы. Однако необходимость возвратного хо да либо электрода, либо трубы в ука занных устройствах не позволяет про доллЬно перемещать трубы напроход через устройство и, как следствие, применять эти устройства в скоростных поточных линиях. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является устройство для электрохимической обработки 32 труб, содержащее раму, секционную камеру с отверстиями для прохода обрабатываемых труб, электроды, расположенные внутри камеры, приводные ролики, токоподводы, систему сбора и подачи рабочей жидкости, штангодержатель и полую токопроводную штангу с размещенными на ней электродами и центрирующими изоляторами. В этом техническом решении трубы мерной длины перемещают вращательно-поступательно через ванну с помощью токоподводящих приводных роликов, в среднюю секцию ванны поступает рабочая жидкость, и, вытекая через проходные отверстия, попадает в крайние секции ванны, а оттуда в сливной бак 2. Однако данное устройство имеет низкую производительность из-за необходимости возвратного хода обрабатьшаемой трубы. Это связано со следующими причинами: устройство имеет сравнительно короткий рабочий участок штанги, а удлинение его приводит лишь к росту габаритов и удлинению возвратного хода; требуются вспомогательные операции по укладке и снятию трубы с устройства; на установке можно одновременно обрабатывать только одну трубу. Целью изобретения является повышение производительности устройства. Поставленная цель достигается тем, что устройство для электрохимической обработки труб, содержащее раму, секционную камеру с отверстиями для прохода обрабатываемых труб, электроды, расположенные внутри камеры, приводные ролики, токоподводы, систему сбора и подачи рабочей жидкости, штангодержатель и полую токопроводную штангу с размещенными на ней электродами и центрирующими изоляторами, снабжено дополнительными штангодержателями, жестко закрепленными на раме с интервалом между ними, при этом штангодержатели выполнены с подвижными токоподводящими губками, а в губках и токопроводной штанге выполнены соосные отверстия для прохода рабочей жидкости. Кроме того, штангодержатели закреплены на раме с интервалом, равным. ,4C2t& -I- 11I

где 1 - интервал между штангодержателями;L - длина обрабатываемой

трубы;

С, и С„- зазоры между обрабатываемой трубой и губками концевых штангодержателей;8 - ширина губки; У1 - количество штангодержателей.

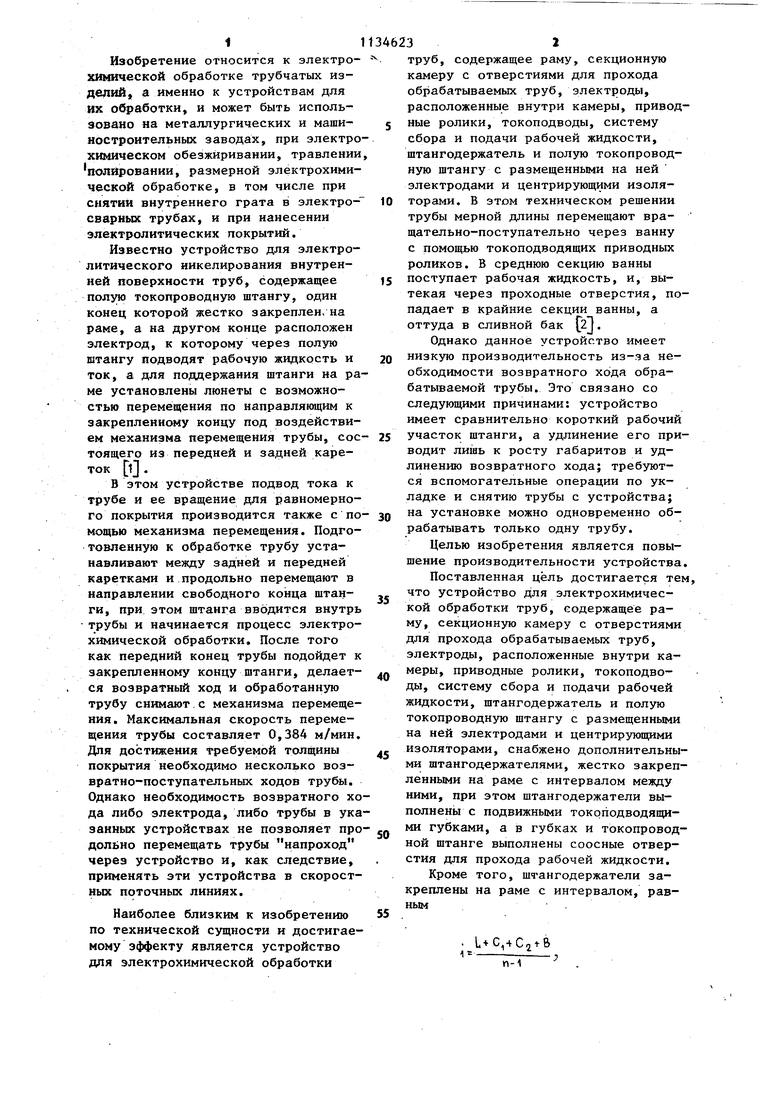

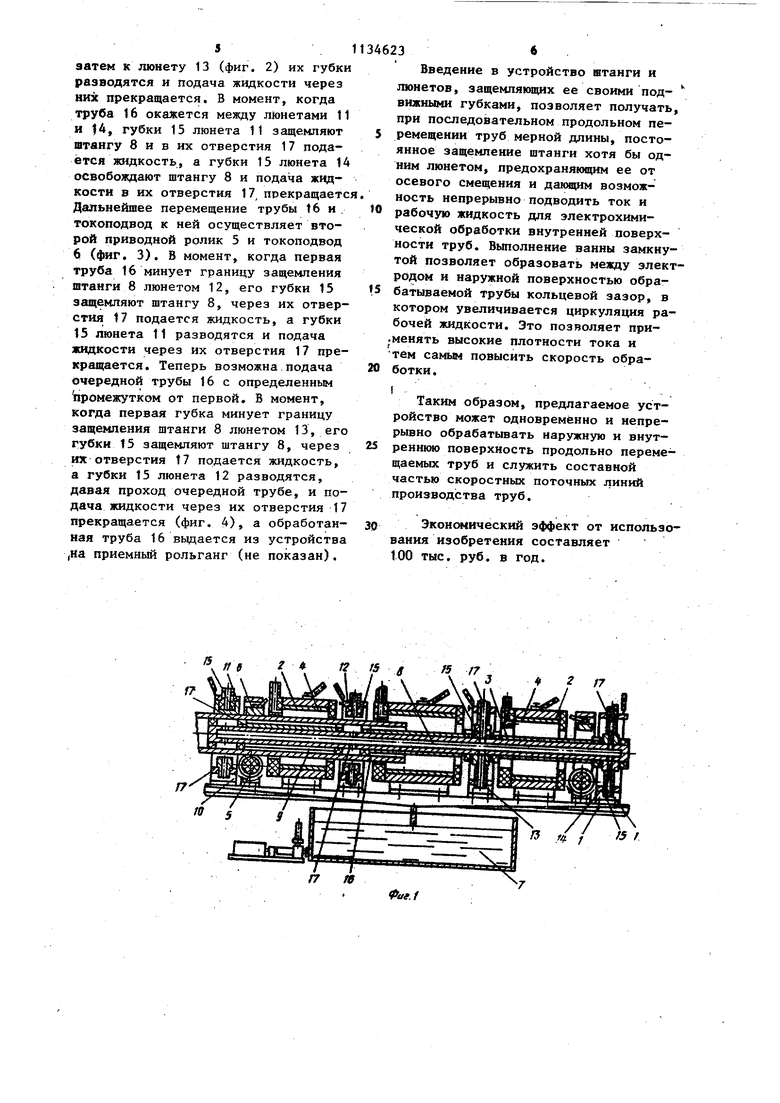

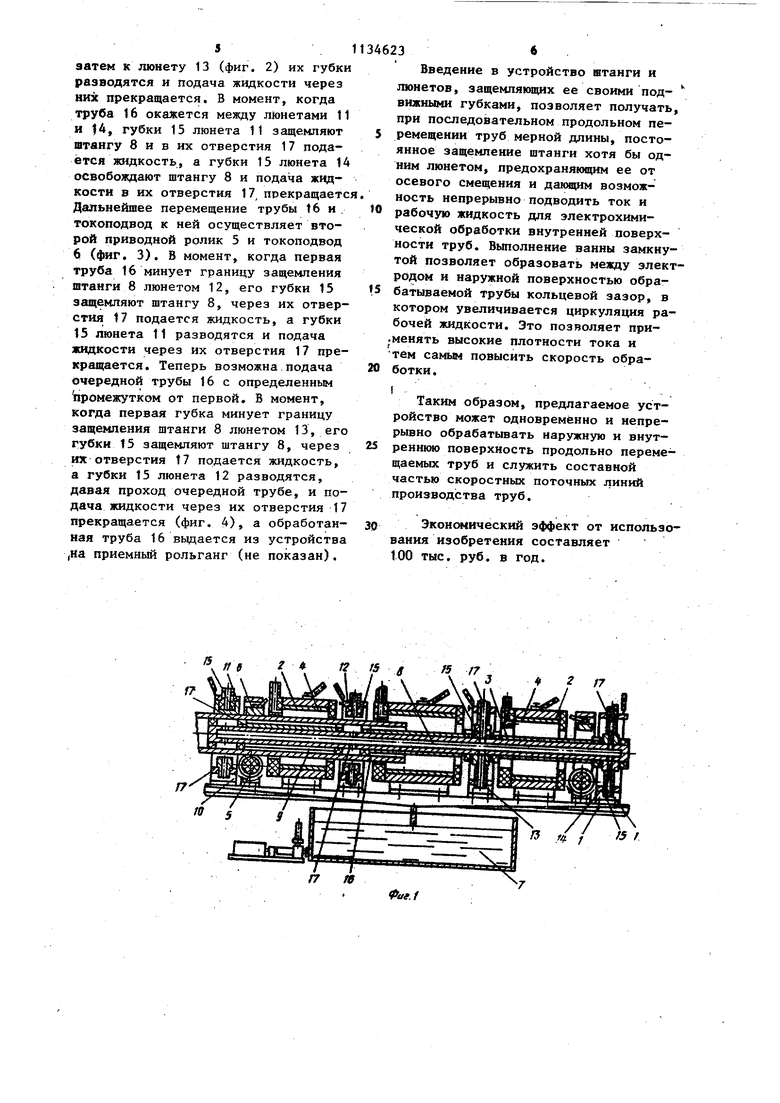

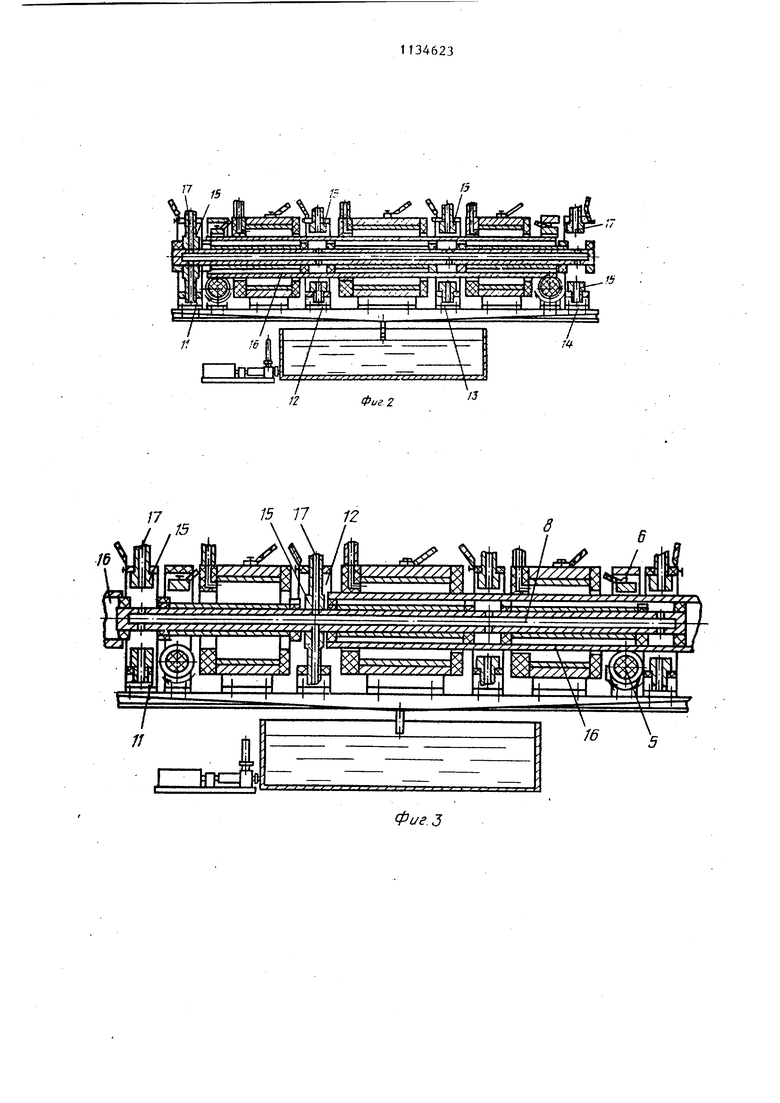

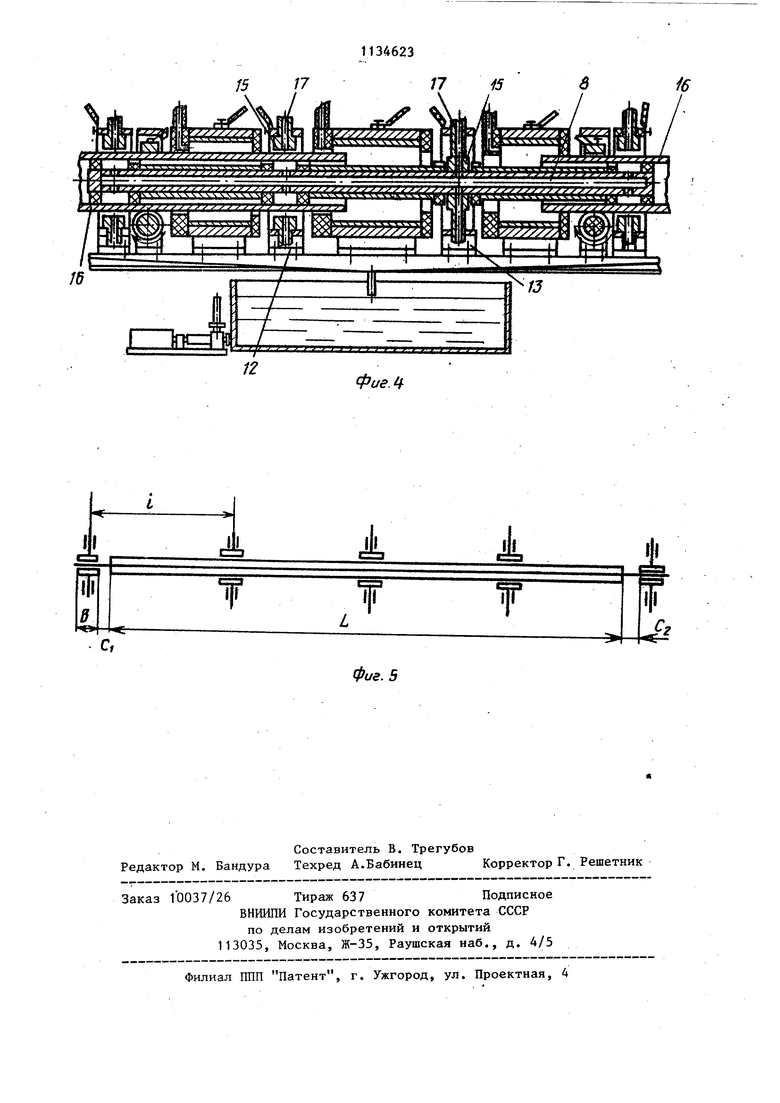

На фиг. 1 представлено предлагаемое устройство, общий вид, разрез; на фиг. 2-4-то же, в различные моменты работы, иллюстрирующие взаимодействие составных частей устройства при продольном перемещении обрабатываемых труб; на фиг. 5 - схем расположения дополнительных штангодержателей.

Устройство содержит раму 1, секционную ванну 2 с проходными отверстиями 3 в торцовых стенках, электроды 4, размещенные внутри ванны 2 и прикрепленные к ее стенкам, приводные ролики 5, оси вращения которых имеют возможность поворота на некоторый угол в плоскости, проходчщей через них, токоподводы 6, систему 7 сбора и подачи рабочей жидкости, полую токопроводную штангу 8 на которой размещены дополнительные I электроды 9 и центрирующие из.олято:ры 10, люнеты 11 - 14, размещенные i на раме 1 с определенным интервалом |и имеющие подвижные токоподводящие губки 15, которые могут защемлять штангу 8 и освобождать ее для пропуска обрабатываемой трубы 16. В |местах защемления штанги 8, губках 15 и изоляторах 10, примыкающих к iэлектродам 9, выполнены отверстия 17 для прохода рабочей жидкости. Рабочая жидкость от системы 7 подведена в секции ванны 2 и губки 15 лю ;нетов 11 - 14, причем запорно-регулирующая арматура (не показана) системы 7 подачи рабочей жидкости позволяет пропускать жидкость при нахождении трубы 16 в секции ванны 2 и при защемлении штанги 8 соответствующим люнетом 11 - 14. К токоподводам 6, электродам 4 и губкам 15 люнетов 11-14 подведен ток. Интервал между люнетами t1 - 14 зависит от длины обрабатываемых труб 16, но в любом случае расстояние между смежными границами защемления

крайних люнетов 11 и 14 должно превьш1ать длину трубы 16, а расстояние между несмежными границами защемления соседних люнетов 11-14 не должно превьш1ать промежуток между трубами 16, и интервал между штангодержателями равен

. ,

в}

rt-1

- интервал между штангогде

держателями; 1- - длина обрабатываемой

трубы; С, и С„- зазоры между трубой и

губками концевых штангодержателей;В - ширина губки; И - число штангодержателей, распределенных по длине трубы, включая концевые .

Устройство работает следующим образом.

Обрабатываемую трубу 16 (фиг.1) задающим рольгангом (не показан) продольно перемещают слева ндправо к первым приводному ролику 5 и токоподводу 6, При этом губка 15 люнета 11 разводятся, давая проход трубе. Приводные ролики 5 осуществляют дальнейшее перемещение трубы 16 и ее вращение вокруг своей оси для равномерности обработки поверхностей, а через токоподвод 6 осущест вляется подвод тока к трубе 16. Труб 16 входит в первую секцию ванны 2, а конец штанги 8 с электродами 9 и центрирующими изоляторами 10 оказываются внутри трубы, начинается про цесс электрохимической обработки, причем подвод тока и рабочей жидкое ти внутрь трубы 16 осуществляется через защемляюпдае губки 15 люнетов 12, 13 и 14. Шдкость проходит в отверстие 17 губок 15, люнетов 12, через соосные отверстия 17 .щтанги 8,оказывается внутри ее и вытесняется в отверстие 17 штанги 8 в районе люнета 11 и попадает, через отверстия 17 в изоляторах 10 в межэлектродное пространство. Подвод жидкости в межэлектродные заборы от защемляющих губок люнетов при дальнейшем движении трубы производится аналогичным образом. При приближении трубы к люнету 12 (фиг. 1), а

затем к люнету 13 (фиг. 2) их губки разводятся и подача жидкости через них прекращается. В момент, когда труба 16 окажется между люнетами 11 и |4, губки 15 люнета 11 защемляют штангу 8 и в их отверстия 17 подаётся жидкость, а губки 15 люнета 14 освобождают штангу 8 и подача жидкости в их отверстия 17, прекращаетс Дальнейшее перемещение трубы t6 и . токоподвод к ней осуществляет второй приводной ролик 5 и токоподвод 6 (фиг, 3). В момент, когда первая труба 16 минует границу защемления штанги 8 люнетом 12, его губки 15 защемляют штангу 8, через их отверстия 17 подается жидкость, а губки 15 люнета 11 разводятся и подача жидкости через их отверстия 17 прекращается. Теперь возможна подача очередной трубы 16 с определенным промежутком от первой. В момент, когда первая губка минует границу защемпения штанги 8 люнетом 13, его губки 15 защемляют штангу 8, через их отверстия t7 подается жидкость, а губки 15 люнета 12 разводятся, давая проход очередной трубе, и подача жидкости через их отверстия 17 прекращается (фиг. 4), а обработанная труба 16 выдается из устройства ,на приемный рольганг (не показан).

Введение в устройство штанги и люнетов, защемляющих ее своими подвижными губками, позволяет получать при последовательном продольном перемещении труб мерной длины, постоянное защемление штанги хотя бы одним люнетом, предохраняющим ее от осевого смещения и дающим возможность непрерывно подводить ток и рабочую жидкость для электрохимической обработки внутренней поверхности труб. Вьтолнение ванны замкнутой позволяет образовать между электродом и наружной поверхностью обрабатываемой трубы кольцевой зазор, в котором увеличивается циркуляция рабочей жидкости. Это позволяет при.менять высокие плотности тока и тем самым повысить скорость обработки.

I . Таким образом, предлагаемое устройство может одновременно и непрерывно обрабатывать наружную и внутреннюю поверхность продольно перемещаемых труб и служить составной частью скоростных поточных линий производства труб.

Экономический эффект от использования изобретения составляет 100 тыс. руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия электрохимическойОбРАбОТКи ВНуТРЕННЕй пОВЕРХНОСТипОлыХ издЕлий | 1979 |

|

SU836241A1 |

| Устройство для резки длинномерных изделий | 1983 |

|

SU1140908A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВИНТОВОГО ЗУБЧАТОГО ПРОФИЛЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ В ОТВЕРСТИИ ТРУБЧАТОЙ ЗАГОТОВКИ | 2014 |

|

RU2578895C2 |

| УСТАНОВКА ДЛЯ СВАРКИ ТЕПЛООБМЕННИКОВ С ЛЕПЕСТКОВЫМИ ПОВЕРХНОСТЯМИ НАГРЕВА | 1994 |

|

RU2041040C1 |

| ЭЛЕКТРОКОНТАКТНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ БАНДАЖЕЙ КОЛЕСНЫХ ПАР | 1995 |

|

RU2085346C1 |

| СТАНОК для ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ | 1973 |

|

SU408746A1 |

| Устройство для электрохимической обработки | 1972 |

|

SU650763A1 |

| ГАЛЬВАНИЧЕСКИЙ БАРАБАН ДЛЯ ОБРАБОТКИ КРУПНЫХ И МЕЛКИХ ДЕТАЛЕЙ И ПАРТИЙ | 1990 |

|

RU2029800C1 |

| Установка для электрохимической обработки винтового зубчатого профиля внутренней поверхности в отверстии трубчатой заготовки | 2019 |

|

RU2710092C1 |

| Устройство для электрохимической обработки изделий | 1990 |

|

SU1733508A1 |

1. УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ТРУБ, содержащее раму, секционную камеру с отверстия и для прохода обрабатываемых труб, электроды, расположенные внутри камеры, приводные ролики, токоподводы, систему сбора и подачи рабочей жидкости, штангодержатель и полую токопроводную штангу с размещенными на ней электродами и центрируюпщми изоляторами, о т л и ч аю щ е е с я тем, что, с целью повышения производительности, оно снабжено дополнительными штангодержателями, жестко закрепленными на раме с интервалом между ними, при- этом штангодержатели выполнены с подвижными токоподводящими губками, а в губках и токопроводной штанге выполнены соосные отверстия для прохода рабочей жидкости. 2. Устройство по п. 1, о т л ичающееся тем, что штангодержатели закреплены на раме с интервалом, равным . l,+C,+ C4i-8 fTT- i где - интервал между штанго(Л держателями; Ь - длина обрабатываемой трубы; С и Cg - зазоры между обрабатываемой трубой и губками концевых штангодержателей; Р - ширина губки; п - количество штангодержа00 телей. |lN9 ОО

. 5

ft в г « t2 rs s /s t7

3 « г /7

15 f 15

Фиг 3 77

Фие.5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бакалюк Я.Х | |||

| и др | |||

| Производство труб с металлическими покрытиями | |||

| М., Металлургия, 1975, с | |||

| Способ прикрепления барашков к рогулькам мокрых ватеров | 1922 |

|

SU174A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТАНОВКА ДЛЯ БИПОЛЯРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ И НАРУЖНОЙ ПОВЕРХНОСТЕЙТРУБ | 0 |

|

SU346397A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1985-01-15—Публикация

1983-04-07—Подача